El hierro fundido es un material multifuncional utilizado en muchas industrias. El término "fundición" es el nombre genérico de las aleaciones de hierro y carbono que contienen más de 2% de carbono. Las subclases de hierro fundido son numerosas, algunas de ellas son el hierro gris y el hierro dúctil. En este artículo, repasaremos las diferencias entre hierro dúctil, hierro gris y hierro fundido para ayudar a los ingenieros a seleccionar un material adecuado para sus proyectos.

Visión general de la fundición

La fundición es una aleación de hierro y carbono, que generalmente contiene más de 2,11% de carbono. También contiene oligoelementos como silicio, manganeso, azufre y fósforo, que aumentan sus propiedades de colabilidad, maquinabilidad, resistencia al desgaste y absorción de impactos. El punto de fusión relativamente bajo del hierro fundido, junto con su gran fluidez, facilita su vertido en moldes y su producción en geometrías complejas. Como tal, el hierro fundido se ha convertido en un material omnipresente en muchas aplicaciones.

Tipos de fundición

Los hierros fundidos se clasifican en varios tipos, principalmente en función de la estructura y la morfología del contenido de carbono. Las principales categorías son la fundición gris y la fundición dúctil, cada una con propiedades y usos diferentes.

Otros tipos de hierro fundido son:

- Hierro maleable: Tipo de fundición que se fabrica exponiendo la fundición blanca a un tratamiento térmico de recocido.

- Fundición blanca: Presenta altos niveles de contenido en carbono y tiene un llamativo aspecto blanco y brillante.

- Hierro grafitoso vermicular: el grafito está presente en forma de gusano, rechoncho y con bordes redondeados.

Qué es la fundición gris

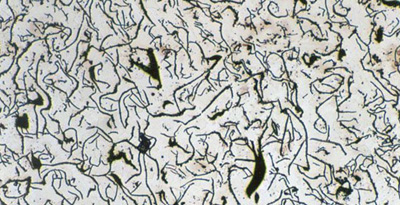

La fundición gris se distingue por la presencia de grafito en escamas. Este grafito forma una microestructura bastante especial en la que el carbono existe como grandes láminas en forma de escamas incrustadas en la matriz metálica. Los principales elementos de la fundición gris son el hierro, el carbono, el silicio, el manganeso, el azufre y el fósforo.

Tabla 1. Composición de la fundición gris Composición de la fundición gris

| Hierro | C | Si | Mn | P | S |

| Resto | 2.0%~4.0% | 1.0%~2.0% | 0,5%~1,4% | 0,05%~0,50% | 0,02%~0,20% |

Microestructura

La matriz de hierro gris suele estar formada por ferrita, perlita, o una combinación de éstos. La presencia de escamas de grafito interrumpe la continuidad de la matriz metálica, por lo que el material es menos resistente a la tracción. Esto se traduce en una menor resistencia a la tracción; sin embargo, el material se comporta muy bien bajo cargas de compresión. En las puntas de los copos de grafito se producen concentraciones de tensiones que pueden propagarse en grietas y reducir la tenacidad.

El tratamiento térmico no puede cambiar la morfología y la distribución del grafito en el hierro gris, por lo que el uso del tratamiento térmico para mejorar el rendimiento del hierro gris no es significativo. El tratamiento térmico del hierro gris se utiliza principalmente para eliminar la tensión interna de las piezas fundidas, obtener dimensiones estables, mejorar el rendimiento de corte y aumentar la dureza superficial y la resistencia al desgaste.

Propiedades mecánicas

Estas son algunas de las principales propiedades mecánicas:

Resistencia a la tracción. La resistencia a la tracción de la fundición gris oscila entre 100 y 700 MPa, un valor relativamente moderado que refleja una resistencia media a la tracción. La resistencia depende de la composición de la matriz: las matrices perlíticas ofrecen una mayor resistencia a la tracción que las ferríticas.

Límite elástico. El límite elástico de la fundición gris varía entre 65,5 y 420 MPa, lo que demuestra que puede resistir tensiones moderadas antes de la aparición de la deformación plástica.

Alargamiento a la rotura. La fundición gris posee normalmente un alargamiento entre 1,0-15,0%. Las escamas de grafito provocan fragilidad, por lo que puede preverse muy poca deformación antes del fallo.

Dureza. La dureza de la fundición gris se sitúa entre 150-300 HB, lo que proporciona una dureza superficial suficiente para resistir al desgaste en aplicaciones sin impacto. La dureza depende de la cantidad de perlita presente en la matriz; cuanto mayor sea el contenido perlítico, mayor será la dureza.

Tabla 2. Propiedades mecánicas de la fundición gris

| Materiales | Resistencia a la tracción | Límite elástico | Alargamiento | Dureza |

| Hierro gris | 100-700 MPa | 65,5-420 MPa | 1.0-15.0 % | 150-300HB |

Propiedades de procesamiento

Reparto: Excelentes propiedades de colada, ideal para formas complejas con buena fluidez y una tasa de contracción pequeña.

Maquinabilidad: Bueno, ya que la presencia de grafito actúa como lubricante natural, reduciendo el desgaste de la herramienta y la fuerza de corte.

Apariencia

La fundición gris presenta normalmente una superficie de fractura gris oscura con una textura rugosa. El proceso de fundición también puede introducir defectos como agujeros de arena y porosidad, aunque normalmente se reducen al mínimo en condiciones de producción controladas.

¿Qué es la fundición dúctil?

La fundición dúctil, también conocida como fundición nodular y fundición de grafito esferoidal (S.G. iron), se produce mediante la adición de una pequeña cantidad de un nebulizador al hierro fundido, normalmente magnesio. El tratamiento forma esferas de grafito y mejora significativamente las propiedades mecánicas del material, ya que se reduce la concentración de tensiones que se produce en la interfaz grafito-matriz.

Microestructura

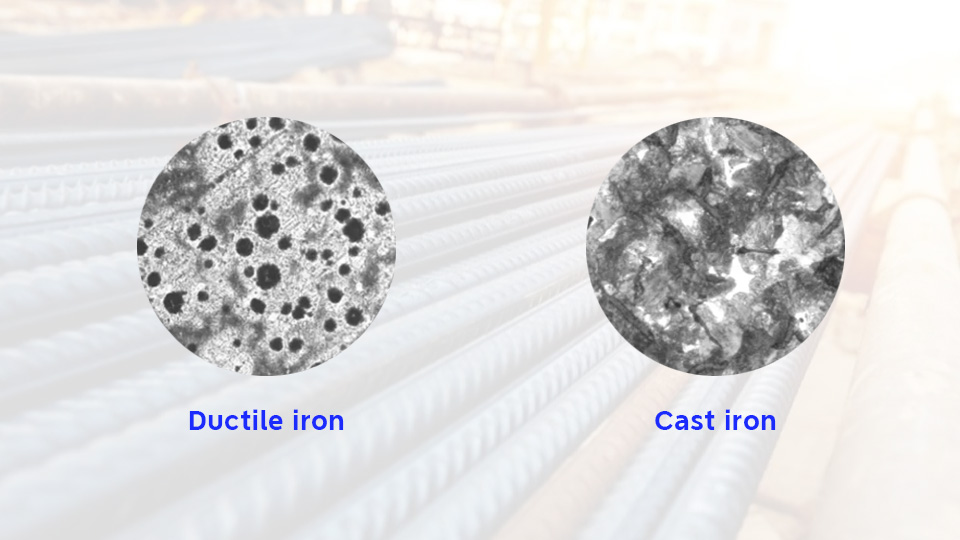

La microestructura de la fundición dúctil contiene partículas esféricas de grafito que se dispersan uniformemente en la matriz, que puede ser de ferrita, perlita o una mezcla de ambas. La presencia de grafito esférico reduce el efecto adverso sobre la matriz, lo que se traduce en mejores propiedades mecánicas y un mayor equilibrio de las prestaciones.

Propiedades mecánicas

A continuación se indican las principales propiedades mecánicas de la fundición dúctil:

Resistencia a la tracción. La resistencia a la tracción de la fundición dúctil oscila entre 400 y 800 MPa, una medida de su capacidad para soportar grandes fuerzas de tracción.

Límite elástico. La fundición dúctil tiene un límite elástico de entre 250 y 500 MPa, lo que supone una buena resistencia a la deformación permanente bajo cualquier tensión. Combinado con su ductilidad, eso lo hace más duradero bajo carga en comparación con el hierro gris.

Elongación. La fundición dúctil presenta un intervalo de alargamiento de 2-18%, lo que indica una ductilidad de regular a alta, en comparación con otras fundiciones. La presencia de nódulos de grafito esferoidal en su estructura reduce el efecto de las concentraciones de tensiones, lo que permite que el material se deforme más antes de romperse.

Dureza. Su dureza oscila entre 130-350 HB, dependiendo de su tratamiento térmico y de la composición de la matriz. Los valores más altos de dureza corresponden a una mayor resistencia al desgaste, mientras que los valores más bajos son indicativos de una mejor maquinabilidad.

Tabla 3. Propiedades mecánicas de la fundición dúctil Propiedades mecánicas de la fundición dúctil

| Grados | Resistencia a la tracción | Límite elástico | Alargamiento | Dureza | Matriz |

| QT400-18 | 400 MPa | 250 MPa | 18% | 130-180 HB | ferrita |

| QT400-15 | 400 MPa | 250 MPa | 15% | 130-180 HB | ferrita |

| QT450-10 | 450 MPa | 310 MPa | 10% | 160-210 HB | ferrita |

| QT500-7 | 500 MPa | 320 MPa | 7% | 170-230 HB | ferrita+perlita |

| QT600-3 | 600 MPa | 370 MPa | 3% | 190-270 HB | ferrita+perlita |

| QT700-2 | 700 MPa | 420 MPa | 2% | 225-305 HB | perlita |

| QT800-2 | 800 MPa | 480 MPa | 2% | 245-350 HB | perlita |

Propiedades de procesamiento

Reparto: La fundición dúctil tiene buenas características de fundición, sin embargo, es mucho más difícil de procesar que la fundición gris. Se requieren tratamientos tanto de localización como de inoculación, y este material tiene una mayor tasa de contracción en el proceso de solidificación.

Maquinabilidad: Al igual que la fundición gris, la fundición dúctil se beneficia del efecto lubricante del grafito, pero su mayor resistencia aumenta la fuerza de corte y el desgaste de la herramienta con respecto a la fundición gris.

Apariencia

La fundición dúctil suele fracturarse con una superficie gris plateada, que tiene un acabado más liso en comparación con la fundición gris. Debido a su alta resistencia y baja tasa de defectos, su aspecto se vuelve más refinado, lo que se traduce en un mejor atractivo estético en aplicaciones de alto rendimiento.

Hierro gris frente a hierro fundido

Como rama importante de la fundición, la fundición gris tiene las características del grafito en escamas y es adecuada para escenarios resistentes al desgaste y amortiguadores. El hierro fundido, como clasificación del hierroLa tecnología de grafito, que incluye muchos tipos, y su rendimiento y rango de aplicación son significativamente diferentes debido a las distintas formas del grafito.

Tabla 4. Comparación entre hierro gris y fundición

| Características | Hierro gris | Hierro fundido |

| Definición | El grafito se distribuye en forma de escamas y la superficie de fractura es gris. | Las aleaciones hierro-carbono suelen contener entre 2% y 4% de carbono e incluyen muchos tipos. |

| Forma de grafito | Escama | Según el tipo, puede presentarse en forma de copos, bolas o gusanos. |

| Propiedades mecánicas | Alta resistencia a la compresión y buena resistencia al desgaste, pero baja resistencia a la tracción y tenacidad. | Las propiedades de los distintos tipos de hierro fundido varían enormemente. |

| Procesabilidad | Buenas propiedades de corte | El rendimiento del procesado varía en función de la morfología del grafito y de la estructura de la matriz. |

| Características de la fractura | La fractura es gris, rugosa y contiene grafito. | El color de la fractura varía en función de la forma del grafito o del carbono. |

| Precio | Menor coste | Los costes varían según el tipo |

Fundición dúctil frente a fundición

La fundición dúctil pertenece a la familia de las fundiciones. Se caracteriza por su gran resistencia, tenacidad y resistencia al impacto. La fundición es una amplia clasificación del hierro, y sus propiedades y aplicaciones varían significativamente según el tipo.

Tabla 5. Comparación entre hierro dúctil y fundición

| Características | Hierro dúctil | Hierro fundido |

| Definición | El grafito se distribuye en forma esférica, lo que reduce la concentración de tensiones y mejora la resistencia y la tenacidad. | Las aleaciones hierro-carbono suelen contener entre 2% y 4% de carbono e incluyen muchos tipos. |

| Forma de grafito | Esférica | Según el tipo, puede presentarse en forma de copos, bolas o gusanos. |

| Propiedades mecánicas | Tiene una elevada resistencia a la tracción y una buena tenacidad, cercana o incluso superior a la del acero ordinario. | Las propiedades de los distintos tipos de hierro fundido varían enormemente. |

| Procesabilidad | Buen rendimiento de corte, pero una dureza ligeramente superior puede provocar fácilmente el desgaste de la herramienta. | El rendimiento del procesado varía en función de la morfología del grafito y de la estructura de la matriz. |

| Características de la fractura | La fractura es brillante, la superficie lisa y el grafito está distribuido uniformemente. | El color de la fractura varía en función de la forma del grafito o del carbono. |

| Precio | El coste es más elevado, pero tiene un rendimiento excelente y una larga vida útil. | Los costes varían según el tipo |

Fundición dúctil frente a fundición gris

Morfología del grafito: La fundición gris tiene un grafito en forma de escama que forma una red que atraviesa la matriz metálica. La fundición dúctil contiene grafito esférico, que aumenta la resistencia general del material al minimizar la alteración de la matriz.

Estructura matricial: La matriz de la fundición gris se ve muy afectada por la presencia de escamas de grafito, lo que reduce su uniformidad y sus propiedades mecánicas. La matriz de la fundición dúctil se ve menos afectada por el grafito, por lo que conserva mejor sus propiedades mecánicas.

Resistencia a la tracción: La resistencia a la tracción de la fundición gris oscila entre 100 y 300 MPa, mientras que la de la fundición dúctil es mucho mayor, de 400 a 800 MPa.

Resistencia a la compresión: Ambos materiales tienen una buena resistencia a la compresión; sin embargo, la fundición dúctil tiene una relación más equilibrada entre resistencia a la compresión y a la tracción de 1,5 a 2,0, mientras que la fundición gris es de 3 a 4 aproximadamente.

Plasticidad y tenacidad: La fundición gris tiene una plasticidad y una tenacidad bajas. Sin embargo, en la fundición dúctil se observa un alargamiento muy superior, de 2% a 18%, y una tenacidad al impacto muy superior.

Reparto: La fundición gris tiene buenas características de colada, lo que la hace adecuada para formas complejas con baja contracción. La fundición dúctil es aún más compleja en su procesamiento, pero sigue teniendo una buena colabilidad, aunque tiende a encogerse más en la solidificación.

Mecanizado: Ambos materiales tienen buena maquinabilidad; sin embargo, la fundición dúctil suele requerir más fuerza en el proceso de mecanizado debido a su mayor resistencia.

Superficie de fractura: La fundición gris tiene una superficie de fractura gris oscura y rugosa, mientras que la fundición dúctil se fractura en gris plateado con un acabado más liso.

Calidad de la superficie: La fundición, en cambio, presenta más defectos superficiales, como agujeros de arena; la fundición dúctil tiene un acabado superficial mucho más compacto y refinado.

Conclusión

Las diferencias entre la fundición dúctil y la fundición gris radican en la microestructura, las propiedades mecánicas y las características tecnológicas. Comparada con la fundición gris, la fundición dúctil tiene ventajas en resistencia y tenacidad debido al grafito esférico, pero sus propiedades de fundición y mecanizado son más débiles; en cambio, la fundición gris tiene mejores propiedades de fundición y mecanizado. La fundición gris es preferible en aplicaciones que requieren formas complejas y una buena absorción de impactos, mientras que la fundición dúctil es más adecuada para aplicaciones sometidas a grandes esfuerzos en las que deben prevalecer la resistencia y la tenacidad. Comprender estas diferencias es fundamental para seleccionar el material adecuado para una aplicación específica, garantizando así el máximo rendimiento, una larga vida útil y el mínimo coste.

Put Your Custom Parts into Production Today!

En SogaWorks somos especialistas en prototipado rápido y fabricación bajo demanda. Con el apoyo de una sólida red de plantas de fabricación altamente cualificadas, ofrecemos servicios de mecanizado CNC a medida con una amplia gama de materiales, como hierro, acero inoxidable y aluminio, entre otros.