Aunque el acero inoxidable posee una excelente resistencia a la corrosión, puede oxidarse en determinadas condiciones. Si conocemos los distintos tipos de corrosión que puede sufrir el acero inoxidable, podremos tomar las medidas adecuadas para mitigar los daños cuando se produzca la corrosión. A continuación, explicaremos por qué se oxida el acero inoxidable y cómo eliminar el óxido del acero inoxidable.

¿Se oxida el acero inoxidable?

De hecho, el acero inoxidable puede oxidarse en determinadas condiciones. El acero inoxidable puede resistir la oxidación atmosférica, así como la corrosión de medios que contengan ácidos, álcalis y sales. Su resistencia a la corrosión varía en función de la composición de la aleación, el uso y el tipo de condiciones ambientales. Por ejemplo, la tubería de acero inoxidable 304 tiene una excelente resistencia a la corrosión en aire seco y limpio, pero si se utiliza en una zona costera con niebla cargada de sal, se oxidará rápidamente. En cambio, un tubo de acero inoxidable 316 funciona bien en esos entornos.

El acero inoxidable obtiene su resistencia a la corrosión gracias a una película de óxido de cromo muy fina, fuerte y densa en su superficie. Esta película impide la penetración continua de átomos de oxígeno y una mayor oxidación. Una vez dañada esta fina película, los átomos de oxígeno del aire o del líquido seguirán infiltrándose, o los átomos de hierro del metal seguirán separándose, formando óxido de hierro, y la superficie del metal se corroerá continuamente. Hay muchas formas de dañar la película superficial. Entre ellas se incluyen:

- Polvo que contiene otros elementos metálicos o partículas metálicas extrañas en la superficie del acero inoxidable. En aire húmedo, la condensación entre las partículas extrañas y el acero inoxidable forma un sistema de microbatería, desencadenando una corrosión electroquímica que daña la película protectora.

- Líquidos orgánicos (como zumo de frutas, sopa, esputo, etc.) sobre la superficie de acero inoxidable. En presencia de agua y oxígeno se forman ácidos orgánicos que, con el tiempo, corroen la superficie metálica.

- Adherencia de sustancias que contienen ácidos, álcalis o sales (como el agua alcalina de los tratamientos murales o las salpicaduras de agua calcárea) a la superficie de acero inoxidable, provocando una corrosión localizada.

- En aire contaminado (como atmósferas que contienen grandes cantidades de compuestos de azufre, óxidos de carbono u óxidos de nitrógeno), se formarán gotas de ácido sulfúrico, ácido nítrico o ácido acético, que pueden provocar corrosión química.

Consejos

Para garantizar que la superficie metálica permanezca brillante y libre de óxido, recomendamos lo siguiente:

- Limpie y enjugue regularmente las superficies decorativas de acero inoxidable. Esto puede eliminar los contaminantes y eliminar los factores externos que pueden conducir a la corrosión.

- En las zonas costeras, utilice Acero inoxidable 316 por su resistencia a la corrosión del agua de mar.

- Algunos tubos de acero inoxidable del mercado pueden no cumplir las normas nacionales pertinentes. Por eso es importante seleccionar con cuidado los productos de fabricantes reputados.

Tipos de corrosión en el acero inoxidable

Los siguientes tipos de corrosión del acero inoxidable se clasifican en función de la película pasiva destruida:

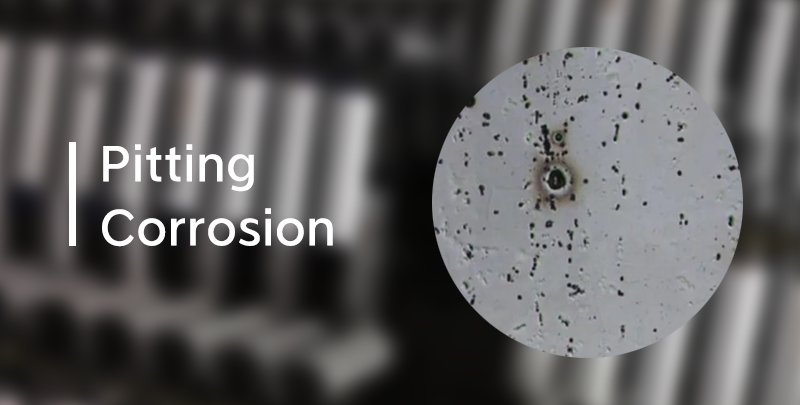

Corrosión por picaduras: La corrosión por picaduras es una forma muy peligrosa de corrosión localizada. Durante el proceso, se forman pequeños agujeros que se corroen rápidamente, lo que puede acabar provocando perforaciones en casos graves.

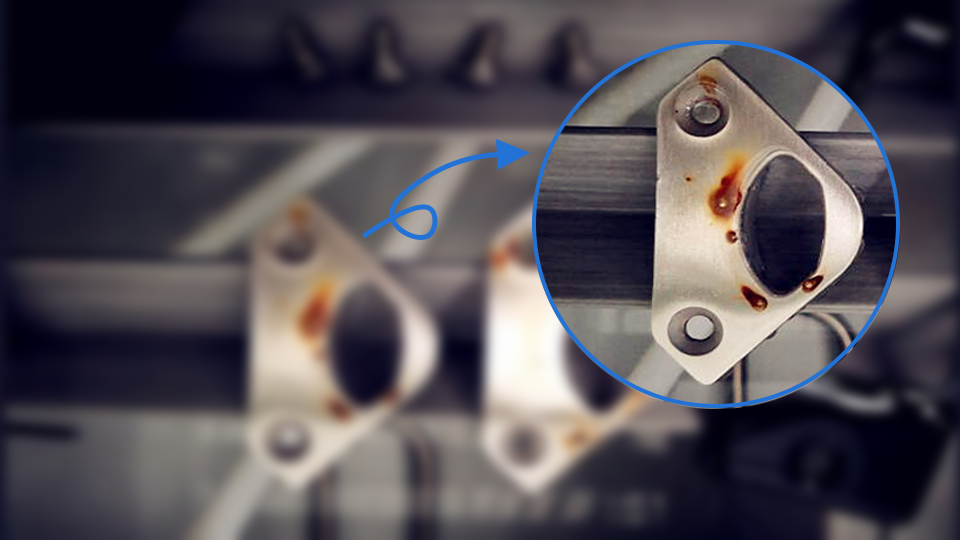

Corrosión por grietas: El acero inoxidable requiere un aporte de oxígeno para mantener su superficie pasivación capa. En hendiduras muy estrechas, el oxígeno no siempre puede llegar a la superficie de acero inoxidable, haciéndola propensa a la corrosión.

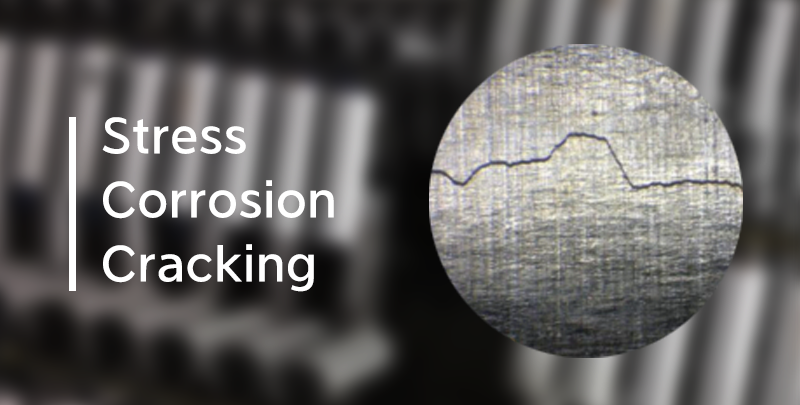

Agrietamiento por corrosión bajo tensión (SCC): El agrietamiento por corrosión bajo tensión se refiere al daño que se produce cuando un metal se expone a un entorno corrosivo mientras está sometido a una tensión de tracción.

Corrosión intergranular: La corrosión intergranular se produce debido a la falta de cromo en los límites de los granos, lo que provoca que estas zonas se corroan preferentemente y, finalmente, conduce a la separación de granos enteros del metal.

Factores que afectan a la oxidación del acero inoxidable

Los principales factores que afectan a la oxidación del acero inoxidable son los siguientes:

Contenido de los elementos de aleación

Cuando el contenido de cromo en el acero alcanza 10,5%, se vuelve resistente a la oxidación. Cuanto mayor sea el contenido de cromo y níquel, mayor será la resistencia a la corrosión. Por ejemplo, el acero inoxidable 304 contiene 8-10% de níquel y 18-20% de cromo, lo que lo hace resistente a la oxidación en condiciones normales.

Proceso de fundición de la fabricaciónr

Una gran planta de acero inoxidable está equipada principalmente con tecnología, equipos y procesos de fundición avanzados para garantizar un control eficaz de los elementos de aleación, la eliminación de impurezas y la regulación de las temperaturas de enfriamiento de los tochos de acero. Como resultado, la calidad del producto es fiable y menos propensa a la oxidación. Por el contrario, las plantas siderúrgicas más pequeñas con equipos y procesos anticuados pueden tener dificultades para eliminar las impurezas durante la fundición, lo que aumenta la posibilidad de oxidación en las piezas de acero inoxidable.

Entorno exterior

Es menos probable que el acero inoxidable se oxide en entornos secos y bien ventilados. Sin embargo, en zonas con mucha humedad, tiempo lluvioso continuo o entornos con alta acidez o alcalinidad, es más probable que se oxide. Incluso el acero inoxidable 304 puede oxidarse si el entorno es excesivamente agresivo.

Cómo eliminar el óxido del acero inoxidable

Una vez que tenga una mancha pequeña o más grande en sus piezas de acero inoxidable, estos métodos probados y verdaderos conseguirán que su acero inoxidable vuelva a brillar.

Pasivación

Un método químico consiste en utilizar una pasta de decapado ácido o aerosoles para pasivar las zonas oxidadas, formando una película de óxido de cromo que restablece la resistencia a la corrosión. Tras el decapado con ácido, es fundamental aclarar a fondo con agua limpia para eliminar todos los contaminantes y residuos de ácido. Después, vuelva a pulir la superficie con un equipo de pulido y séllela con cera de pulir. Para las zonas con ligeras manchas de óxido, se puede utilizar una mezcla de gasolina y aceite de motor 1:1 con un paño limpio para eliminar el óxido.

Chorro de arena

Chorro de arena con perlas de vidrio o cerámica pueden utilizarse para limpiar, picar, cepillar y pulir. Los métodos mecánicos pueden eliminar material previamente limpiado, compuestos de pulido o materiales abrasivos, que podrían causar contaminación. Todas las formas de contaminación, especialmente las partículas extrañas de hierro, pueden actuar como fuentes de corrosión, especialmente en ambientes húmedos. Por lo tanto, lo ideal es que la limpieza mecánica se realice en condiciones secas. Aunque la limpieza mecánica sólo puede tratar la contaminación superficial, no altera la resistencia a la corrosión inherente del material. Se recomienda volver a pulir la superficie con un equipo de pulido y sellarla con cera de pulido después de la limpieza mecánica.

Tipos de acero inoxidable

El acero inoxidable suele clasificarse en función de su estructura metalúrgica. En general, existen 3 tipos principales de acero inoxidable: aceros inoxidables austeníticos, ferríticos y martensíticos. A partir de estas tres estructuras metalúrgicas básicas, también existen variaciones desarrolladas para necesidades específicas, como los aceros inoxidables dúplex, los aceros inoxidables endurecidos por precipitación y los aceros de alta aleación con un contenido de hierro inferior a 50%.

Acero inoxidable austenítico: La matriz se compone principalmente de austenita, que tiene una estructura cristalina cúbica centrada en la cara (fase FCC) y no es magnética. El acero inoxidable austenítico puede reforzarse mediante trabajo en frío.

Acero inoxidable ferrítico: La matriz se compone principalmente de ferrita, que tiene una estructura cristalina cúbica centrada en el cuerpo (fase BCC) y es magnética. El acero inoxidable ferrítico no puede endurecerse mediante tratamiento térmico, pero puede reforzarse ligeramente mediante trabajo en frío.

Acero inoxidable martensítico: La matriz se compone principalmente de martensita, que puede tener una estructura cristalina cúbica centrada en el cuerpo o cúbica, y es magnética. El acero inoxidable martensítico puede endurecerse y ajustar sus propiedades mecánicas mediante tratamiento térmico.

En general, aparte de los elementos de aleación, el acero inoxidable austenítico tiene la mejor resistencia a la corrosión. El acero inoxidable ferrítico es adecuado para entornos con menor riesgo de corrosión. El acero inoxidable martensítico y el acero inoxidable endurecido por precipitación son ideales para entornos con corrosión leve y cuando se requiere una gran resistencia o dureza.

Tabla 1. Comparación de la resistencia a la corrosión del acero inoxidable

| Tipos | Acero inoxidable austenítico | Acero inoxidable martensítico | Acero inoxidable ferrítico |

| Resistencia a la corrosión atmosférica | Bien | General | Bien |

| Resistencia a la corrosión ácida | Bien | General | Bien |

| Resistencia a la corrosión por hendiduras | Bien | General | Bien |

| Resistencia a la corrosión bajo tensión | General | General | Bien |

Calidades comunes de acero inoxidable

Algunas de las calidades de acero inoxidable más utilizadas son:

Acero inoxidable 304

Es uno de los aceros inoxidables austeníticos más utilizados, adecuado para fabricar componentes embutidos, tuberías resistentes a los ácidos, contenedores, piezas estructurales y diversos tipos de instrumentos. También puede utilizarse para fabricar equipos y piezas no magnéticos y de baja temperatura.

Acero inoxidable 304L

Desarrollado para hacer frente a la grave tendencia a la corrosión intergranular del acero inoxidable 304 causada por la precipitación de Cr23C6, el 304L es un acero inoxidable austenítico ultrabajo en carbono. Tiene una resistencia a la corrosión intergranular significativamente mejor que el acero inoxidable 304 en su estado sensibilizado. Aparte de su resistencia ligeramente inferior, sus otras propiedades son similares a las del acero inoxidable 321. Se utiliza principalmente para fabricar equipos y piezas resistentes a la corrosión que requieren soldadura pero no pueden someterse a un tratamiento de disolución posterior, y puede utilizarse para fabricar diversos tipos de instrumentos.

Acero inoxidable 316

Basado en acero 10Cr18Ni12, con molibdeno añadido para mejorar su resistencia a los medios reductores y a la corrosión por picaduras. Presenta una resistencia a la corrosión superior a la del acero inoxidable 304 en agua de mar y otros medios, por lo que es adecuado principalmente para materiales resistentes a las picaduras.

Acero inoxidable 316L

Acero de muy bajo contenido en carbono con excelente resistencia a la corrosión intergranular sensibilizada. Es adecuado para fabricar componentes y equipos soldados de sección gruesa, como materiales resistentes a la corrosión en equipos petroquímicos.

Acero inoxidable 17-4PH

Acero inoxidable martensítico endurecido por precipitación, con una dureza de HRC44, que ofrece gran resistencia, dureza y resistencia a la corrosión. No puede utilizarse a temperaturas superiores a 300°C. Presenta una buena resistencia a la corrosión tanto en condiciones atmosféricas como en ácidos diluidos o sales, similar a la de los aceros inoxidables 304 y 430. Se utiliza en la fabricación de plataformas marinas, álabes de turbinas, núcleos de válvulas, asientos de válvulas, manguitos y vástagos de válvulas.

Put Your Custom Parts into Production Today!

Conclusión

Aunque el acero inoxidable es conocido por su excelente resistencia a la corrosión, puede oxidarse en determinadas condiciones ambientales. Conocer los factores que provocan la oxidación, como la composición de la aleación y los contaminantes externos, puede ayudar a prevenir la corrosión y prolongar la vida útil de los componentes de acero inoxidable.

Seleccionando acero inoxidable de alta calidad de fabricantes reputados, inspeccionando periódicamente el material y aplicando tecnologías como la pasivación y el chorro de arena, podemos mantener la resistencia a la corrosión de sus piezas de acero inoxidable.

Acerca de SogaWorks

SogaWorks es una plataforma en línea todo en uno para piezas mecánicas personalizadas, que conecta a más de 1.000 fábricas de primer nivel para dar servicio a startups y grandes empresas. Ofrecemos soluciones de fabricación flexibles para la creación rápida de prototipos, pruebas de pequeño volumen y producción a gran escala con servicios como mecanizado CNC, impresión 3D, fabricación de chapa metálica, fundición de uretano y moldeo por inyección. Con nuestro motor de presupuestos basado en IA, SogaWorks puede ofrecer presupuestos en 5 segundos, buscar la mejor capacidad y realizar un seguimiento de cada paso. Esto reduce los plazos de entrega y mejora la calidad del producto.