El material elegido puede influir en el rendimiento, la vida útil y la eficacia de las piezas finales. Dos metales, el latón y el acero inoxidable, tienen características únicas y aplicaciones diferentes. Este artículo compara el latón y el acero inoxidable en relación con varios atributos importantes.

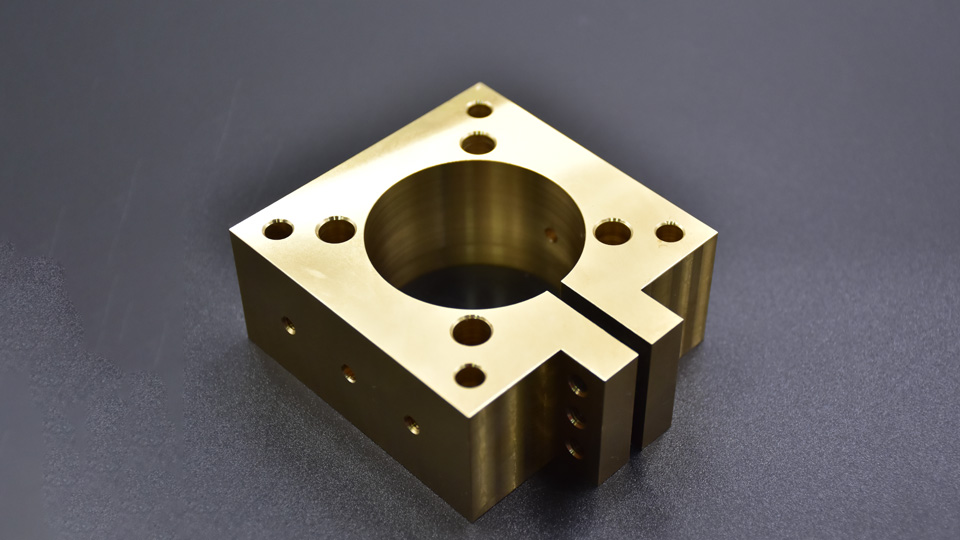

¿Qué es el latón?

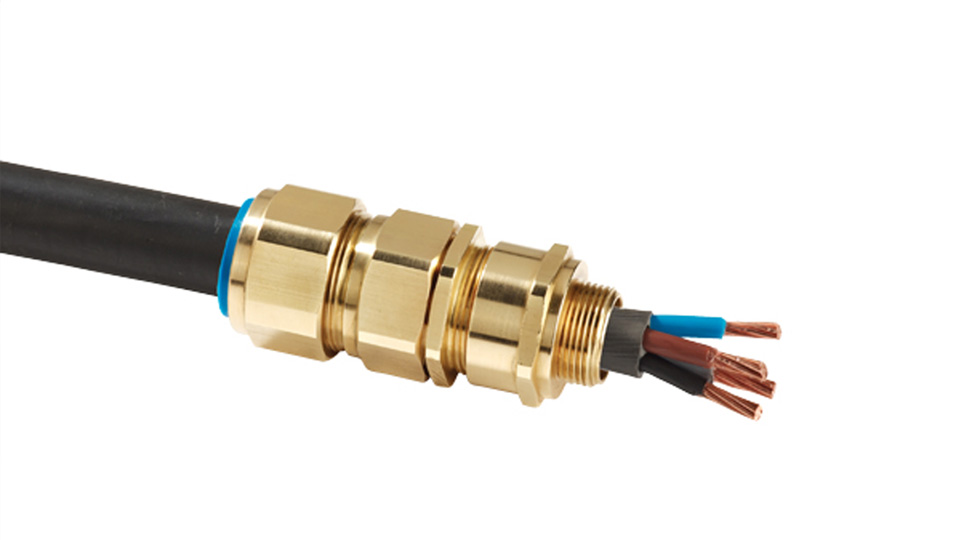

El latón es una aleación metálica compuesta principalmente de cobre (Cu) y zinc (Zn). Normalmente tiene buena resistencia a la corrosión, excelente maquinabilidad y buena conductividad eléctrica. El latón suele tener un color amarillo dorado, lo que lo hace bastante agradable a la vista para aplicaciones en decoración. En particular, las variaciones en la composición de la aleación de cobre y zinc confieren al latón diferentes propiedades físicas y químicas para adaptarse a necesidades industriales específicas.

Ventajas e inconvenientes

- Buena maquinabilidad: El latón es fácil de cortar y moldear, adecuado para diseños complejos.

- Buena conductividad: Es muy adecuado para usos electrónicos y de intercambio de calor.

- Resistencia a la corrosión: Desarrollará una capa de óxido en la superficie, si está seca, que es protectora.

- Susceptible a la corrosión: Su resistencia a la corrosión disminuye en ambientes húmedos o clorados, lo que provoca grietas por corrosión bajo tensión.

- Baja resistencia: El latón tiene una resistencia y dureza muy bajas en comparación con el acero inoxidable.

Clasificación y grados de aleación

El latón puede clasificarse según su contenido de zinc y otros elementos de aleación. Los principales tipos son:

- Latón C26000 (latón comercial): Aleación de uso general con buena maquinabilidad.

- Latón C28000 (latón con plomo): Contiene plomo, mejorando la maquinabilidad para operaciones de corte.

- Latón C21000 (plomo-cobre): Principalmente para aplicaciones eléctricas y de intercambio de calor.

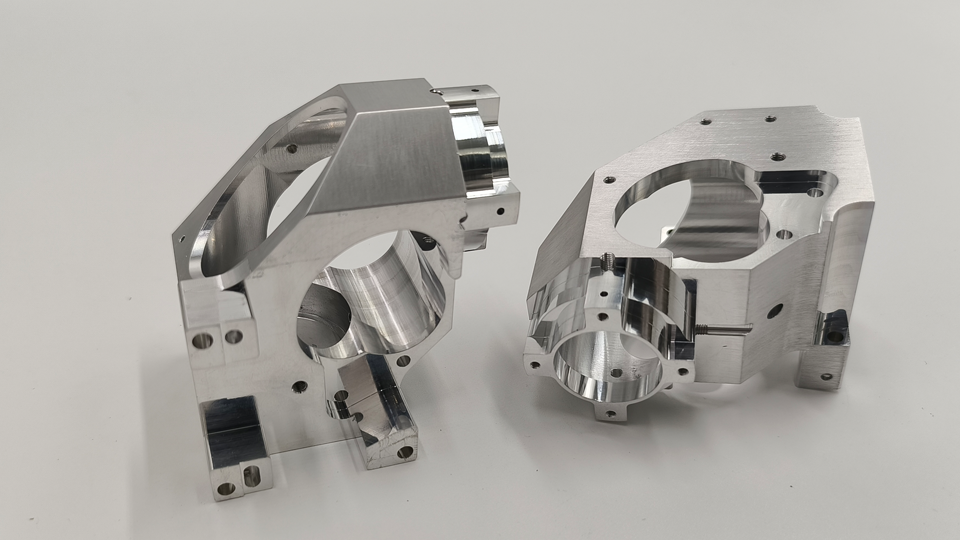

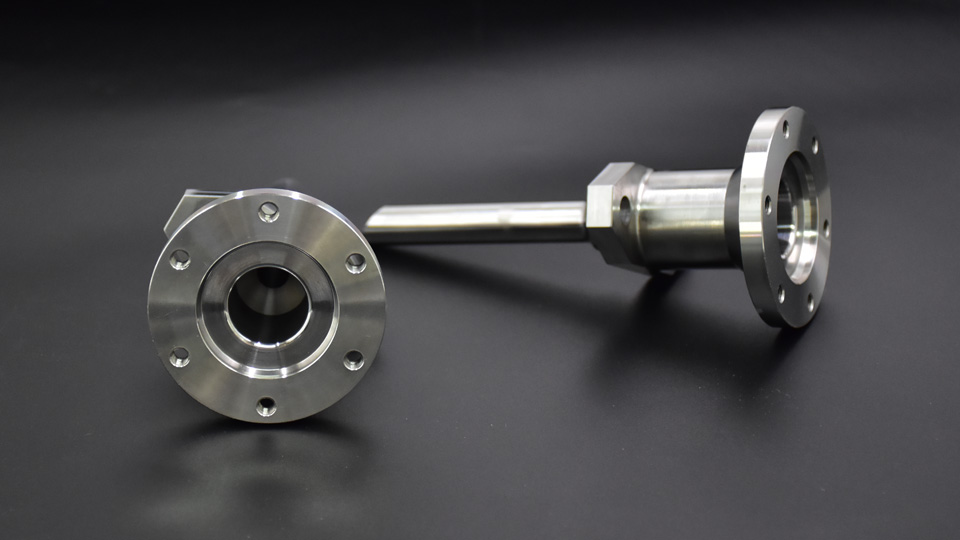

¿Qué es el acero inoxidable?

El acero inoxidable es una aleación con un contenido mínimo de cromo de 10,5%, muy utilizada por su excelente resistencia a la corrosión y su solidez. La adición de cromo permite la formación de una capa protectora de óxido de cromo en la superficie del acero inoxidable cuando entra en contacto con la humedad y el oxígeno, lo que impide una mayor oxidación del metal y la consiguiente corrosión. En función de su composición y microestructura, existen varios tipos de aceros inoxidables: austeníticos, ferríticos y martensíticos, cada uno de los cuales presenta diferentes resistencias, tenacidad y resistencia a la corrosión.

Ventajas e inconvenientes

- Excelente resistencia a la corrosión: La adición de cromo permite al acero inoxidable formar una fina capa protectora en ambientes húmedos y ricos en oxígeno.

- Gran resistencia y dureza: Este material es mucho más resistente en comparación con el latón y puede soportar cargas pesadas.

- Resistencia a altas temperaturas: Tiene resistencia a altas temperaturas ya que tiene un punto de fusión relativamente alto.

- Mala maquinabilidad: En comparación con el latón, el acero inoxidable es difícil de mecanizar y puede requerir herramientas especiales.

- Coste elevado: Los precios de elementos de aleación como el cromo y el níquel hacen que el acero inoxidable sea relativamente caro.

Clasificación y grados de aleación

- Los aceros inoxidables pueden clasificarse en varias clases en función de su composición y microestructura.

- Acero inoxidable austenítico (por ejemplo, 18-8 y 316): Ofrece buena tenacidad y resistencia a la corrosión para una amplia gama de aplicaciones.

- Acero inoxidable ferrítico (por ejemplo, 430): Un material magnético con una resistencia moderada a la corrosión, a menudo utilizado en equipos de cocina.

- Acero inoxidable martensítico (por ejemplo, 410): Gran solidez y resistencia al desgaste, pero menor resistencia a la corrosión; aplicaciones típicas: cuchillos y herramientas.

Más información: Tipos de acero inoxidable: Austenita vs. Martensita vs. Ferrita

Latón frente a acero inoxidable: Comparación de propiedades

La tabla muestra las diferencias de composición y propiedades entre el latón y el acero inoxidable.

| Propiedad | Latón | Acero inoxidable |

| Composición | Cobre y zinc (Cu-Zn) | Hierro, cromo, níquel, etc. |

| Resistencia a la tracción (MPa) | 340-470 | 500-1100 |

| Límite elástico (MPa) | 125-310 | 210-820 |

| Densidad (g/cm³) | 8.5 | 8.0 |

| Conductividad térmica (W/m-K) | 115 | 15-25 |

| Maquinabilidad, % | 100% | 40%-75% |

| Conductividad eléctrica (10^6 S/m) | 15.9 | 1.32 |

| Punto de fusión (°C) | 900-940 | 1400-1530 |

| Coste | Moderado | Más alto |

| Magnetismo | No magnético | Varía según el tipo (algunos son magnéticos) |

| Resistencia a la corrosión | Bien | Excelente |

Latón frente a acero inoxidable: Composición

El latón es principalmente una aleación de cobre y zinc, a la que pueden añadirse otros elementos (como estaño y plomo) para mejorar su maquinabilidad. El acero inoxidable, por el contrario, contiene hierro, cromo, níquel y otros elementos de aleación; las variaciones de composición permiten que el acero inoxidable presente características diferentes en distintas aplicaciones. Conocer estas composiciones puede ayudar a seleccionar los materiales adecuados en la fase de diseño.

Latón frente a acero inoxidable: Resistencia a la corrosión

Por lo general, el latón presenta una buena resistencia a la corrosión, pero su rendimiento varía en función del entorno. Cuando se expone al aire, puede formarse una fina capa de óxido en el latón, que ayuda a evitar una mayor oxidación. Sin embargo, en ambientes húmedos o ácidos, el latón puede corroerse, especialmente en presencia de cloruros, que pueden provocar grietas por corrosión bajo tensión.

El acero inoxidable tiene una excelente resistencia a la corrosión, y esto se debe principalmente a la composición de cromo. Este elemento permite al acero inoxidable formar una densa capa de óxido de cromo que protege al oxígeno y a la humedad de entrar en contacto con el sustrato metálico, evitando así la oxidación y la corrosión. Esta capa protectora es autorreparable, si se producen pequeños arañazos o daños, el material se restaura rápidamente. El acero inoxidable se comporta bien en entornos agresivos como entornos marinos, plantas químicas y climas húmedos, ya que es capaz de resistir la acción corrosiva de muchos productos químicos, como ácidos, bases y cloruros.

Latón frente a acero inoxidable: Resistencia

La resistencia a la tracción define la cantidad de "tirón" que puede soportar un material. Cuanto mayor es la resistencia a la tracción, mayor es la carga que puede soportar un material sin romperse. El acero inoxidable tiene una resistencia a la tracción de 500-1100 MPa, mucho mayor que el latón, cuya resistencia a la tracción es de 340-470 MPa. Esto hace que el acero inoxidable sea ideal para aplicaciones sometidas a grandes esfuerzos, como la construcción y la maquinaria pesada. La mayor resistencia a la tracción permite utilizar materiales más finos con la misma carga, lo que reduce el peso total y aumenta la flexibilidad.

El límite elástico es la tensión necesaria para que un material empiece a deformarse plásticamente. El latón tiene un límite elástico relativamente bajo, de 125-310 MPa. Esto significa que se deformará bajo grandes cargas. En cambio, el acero inoxidable tiene un límite elástico más alto, entre 210 y 820 MPa. Puede mantener su forma y soportar condiciones más duras. Esto hace que el acero inoxidable sea ideal para requisitos estructurales estrictos, concretamente en armazones de soporte de rascacielos o recipientes a presión.

Latón frente a acero inoxidable: Durabilidad

En general, se considera que el acero inoxidable tiene una durabilidad y longevidad superiores a las del latón debido a su excelente resistencia a la corrosión por su contenido en cromo, su mayor resistencia y dureza y sus mínimos requisitos de mantenimiento. Mientras que el latón, compuesto principalmente de cobre y zinc, es más susceptible al deslustre y la corrosión, sobre todo en ambientes húmedos o al aire libre, y puede requerir más mantenimiento para conservar su aspecto. El acero inoxidable destaca en condiciones difíciles. La elección entre ambos materiales debe guiarse por las necesidades específicas de la aplicación y los factores ambientales implicados.

Latón frente a acero inoxidable: Peso

Con 8,5 g/cm³, el latón tiene una densidad mayor que el acero inoxidable, cuya densidad es de 8,0 g/cm³. Aunque es un poco más pesado, este factor de peso aporta estabilidad a un componente de latón en algunos casos. Además, debido a su densidad, el latón mejora la transferencia de calor cuando se aplica en determinados aspectos de los intercambiadores de calor.

Put Your Custom Parts into Production Today!

Latón frente a acero inoxidable: Conductividad térmica

La conductividad térmica mide la capacidad de un material para conducir el calor. El latón tiene una buena conductividad térmica (115 W/m-K), por lo que es ideal para intercambiadores de calor, componentes electrónicos y aparatos de cocina. El acero inoxidable, con una conductividad térmica más baja (15-25 W/m-K), limita su capacidad de gestión térmica en aplicaciones de alta temperatura. Sin embargo, esta baja conductividad térmica puede ayudar a retener el calor, por lo que el acero inoxidable es adecuado para piezas aislantes o de contacto con fuentes de calor.

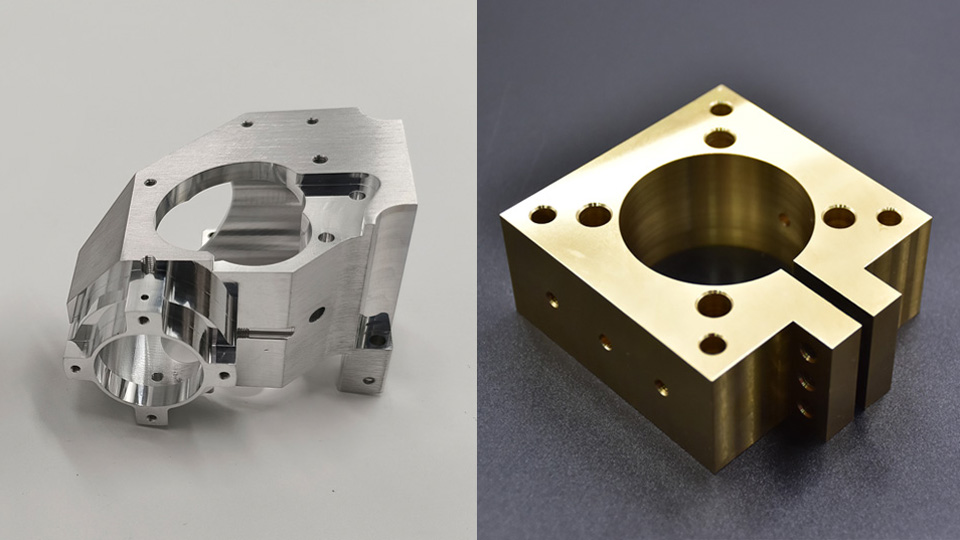

Latón frente a acero inoxidable: Maquinabilidad

El latón tiene muy buena maquinabilidad (100%) en corte, conformado y procesado para cumplir los requisitos bajo especificaciones de diseño diversificadas. Esta característica hace que el latón sea perfecto en componentes de precisión como engranajes y ejes. Por el contrario, el acero inoxidable tiene menor maquinabilidad (40-75%) y necesita herramientas y técnicas especiales para su procesamiento. Esta diferencia exige tener muy en cuenta el coste de fabricación y las dificultades de procesamiento a la hora de elegir los materiales. Ambos materiales son habituales para Mecanizado CNC.

Latón frente a acero inoxidable: Conductividad eléctrica

En términos de conductividad eléctrica, el latón supera notablemente al acero inoxidable: 15,9 × 106 S/m frente a 1,32 × 106 S/m. La conductividad eléctrica del latón es casi 15 veces superior a la del acero inoxidable. Esto hace que el latón sea preferible para contactos y conectores eléctricos en los que una baja resistencia es vital. En cuanto a resistencia a la corrosión, el acero inoxidable no tiene rival, pero su conductividad relativamente más baja puede limitar su aplicación en circuitos eléctricos.

Latón vs. Acero inoxidable: Punto de fusión

El latón se funde entre 900-940°C, mientras que el acero inoxidable puede soportar temperaturas mucho más altas, de 1400-1530°C. El mayor punto de fusión del acero inoxidable ayuda a mantener la integridad estructural en configuraciones de alta temperatura. Es adecuado para trabajar en aplicaciones de alta temperatura, como calderas, reactores y tuberías de alta temperatura. Esta característica también mejora el rendimiento del acero inoxidable en la soldadura y el procesamiento térmico.

Latón frente a acero inoxidable: Precio

El latón tiene un precio moderado; en cambio, el acero inoxidable suele ser más caro debido al mayor coste de los elementos de aleación, como el cromo y el níquel, y a los complejos procesos de producción. Aunque los costes más elevados pueden lastrar los presupuestos de los proyectos, las cualidades del acero inoxidable lo convierten en una inversión de alto rendimiento para aplicaciones que exigen solidez y resistencia a la corrosión.

Latón frente a acero inoxidable: Magnetismo

El latón es amagnético, por lo que puede utilizarse en entornos en los que deben evitarse las interferencias magnéticas. El magnetismo del acero inoxidable depende del tipo; por ejemplo, el acero inoxidable ferrítico suele ser magnético, y la mayoría de los aceros inoxidables austeníticos y martensíticos son amagnéticos. Esta propiedad es muy relevante para las aplicaciones eléctricas y electrónicas.

Conclusión

La comparación entre el latón y el acero inoxidable, en lo que respecta a las propiedades, es la siguiente: el latón es una aleación de cobre y zinc, con buena maquinabilidad y conductividad eléctrica, aunque menor resistencia y susceptibilidad a corroerse fácilmente, por lo que requiere más mantenimiento en condiciones húmedas. Por otro lado, el acero inoxidable contiene al menos 10,5% de cromo para una mayor resistencia a la corrosión y una mayor solidez; por lo tanto, es más adecuado para entornos exigentes y requiere menos mantenimiento, aunque es más difícil de mecanizar y, en general, más caro.

La elección entre latón y acero inoxidable debe hacerse teniendo en cuenta los requisitos específicos de la aplicación, que incluyen las condiciones ambientales, las necesidades de resistencia y las consideraciones presupuestarias. Conocer estas propiedades ayuda a tomar decisiones informadas para obtener un rendimiento óptimo.