Die Passivierung von nichtrostendem Stahl ist eine Oberflächenbehandlung, die die Korrosionsbeständigkeit von nichtrostendem Stahl erhöht. Dabei wird durch elektrochemische Verfahren eine dichte, stabile Oxidschutzschicht auf der Edelstahloberfläche gebildet. Diese Schicht verhindert den direkten Kontakt zwischen dem Grundmetall aus nichtrostendem Stahl und externen Korrosionsmitteln wie Sauerstoff, Feuchtigkeit oder anderen Stoffen und verbessert so die Korrosionsbeständigkeit des Materials.

Prinzip der sauren Passivierung von rostfreiem Stahl

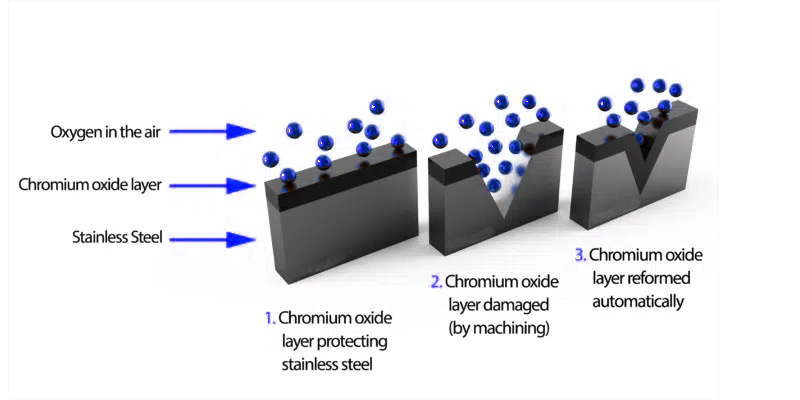

Die Korrosionsbeständigkeit von rostfreiem Stahl ist in erster Linie auf die Zugabe von mehr als 10,5% Chrom (Cr) zurückzuführen, z. B. 16%-18% in Edelstahl 316L. Chrom oxidiert leicht und bildet schnell eine dichte Cr₂O₃-Oxidschicht auf der Stahloberfläche. Diese Schicht erhöht das Elektrodenpotenzial und die Korrosionsbeständigkeit des Stahls in oxidierenden Umgebungen erheblich. Die Korrosionsbeständigkeit von nichtrostendem Stahl hängt von dieser extrem dünnen (etwa 1 nm) und dichten Passivierungsschicht ab, die als primäre Barriere fungiert und das Grundmetall von korrosiven Medien isoliert. Wenn die Passivierungsschicht unvollständig oder beschädigt ist, kann nichtrostender Stahl dennoch korrodieren.

Wenn nichtrostender Stahl der Luft ausgesetzt wird, bildet er eine Oxidschicht, deren Schutzeigenschaften jedoch unzureichend sind. Beim Säurebeizen wird eine durchschnittliche Oberflächenschicht von etwa 10 μm entfernt, wobei die chemische Aktivität der Säure bewirkt, dass sich schadhafte Stellen schneller auflösen als andere Teile der Oberfläche. Dieses Verfahren führt zu einer gleichmäßigeren und ausgeglicheneren Oberfläche. Noch wichtiger ist, dass beim sauren Beizen und Passivieren Eisen und seine Oxide bevorzugt gegenüber Chrom und seinen Oxiden aufgelöst werden, wodurch die chromarme Schicht entfernt und die Oberfläche mit Chrom angereichert wird. Unter der Einwirkung eines Oxidationsmittels bildet sich eine vollständige und stabile Passivierungsschicht. Dieser chromreiche Passivierungsfilm kann ein Potenzial von +1,0 V (SCE) erreichen, das dem von Edelmetallen nahe kommt und die Stabilität der Korrosionsbeständigkeit deutlich erhöht.

Bedeutung der Passivierung von rostfreiem Stahl

Der Hauptgrund für die weite Verbreitung von rostfreiem Stahl ist seine Korrosionsbeständigkeit, die die Lebensdauer der aus ihm hergestellten Bauteile verlängert. Allerdings ist rostfreier Stahl nicht immun gegen Rost. Alle Werkstoffe aus nichtrostendem Stahl, es sei denn, sie sind plattiert oder beschichtet, werden in der Regel nach einer Vorbehandlung (z. B. saures Beizen zur Entfernung von schwarzem Zunder, Polieren usw.) passiviert, bevor sie als Fertigprodukte oder in Baugruppen verwendet werden. Es ist erwiesen, dass nichtrostender Stahl nur durch Passivierung eine langfristige Passivierungsstabilität aufrechterhalten und damit seine Korrosionsbeständigkeit verbessern kann.

Verwandter Beitrag: Rostet rostfreier Stahl? Alles, was Sie wissen müssen

Methoden der Passivierung

Für das Beizen und Passivieren von rostfreiem Stahl gibt es sechs verschiedene Verfahren: Tauchen, Pasten, Bürsten, Sprühen, Zirkulation und elektrochemische Verfahren. Tauch-, Pasten- und Sprühverfahren eignen sich besonders gut für das Beizen und Passivieren von Chemikalientankern und -anlagen aus Edelstahl.

Immersionsmethode

Das Tauchverfahren ist ideal für Rohrleitungen, Rohrbögen und kleine Bauteile aus Edelstahl und bietet die besten Behandlungsergebnisse. Die Teile werden vollständig in die Beiz- und Passivierungslösung eingetaucht, was eine vollständige Oberflächenreaktion und die Bildung eines dichten, gleichmäßigen Passivierungsfilms ermöglicht. Diese Methode eignet sich für den kontinuierlichen Chargenbetrieb, erfordert jedoch ein regelmäßiges Nachfüllen der Lösung, da deren Konzentration abnimmt. Zu den Nachteilen gehören Einschränkungen aufgrund der Form und des Fassungsvermögens des Säuretanks, so dass es für große Anlagen oder übermäßig lange oder breite Rohrleitungen ungeeignet ist. Bei längerem Nichtgebrauch kann die Wirksamkeit aufgrund der Verdunstung der Lösung nachlassen, und es werden spezielle Orte, Säuretanks und Heizgeräte benötigt.

Paste-Methode

Beiz- und Passivierungspasten für Edelstahl sind weit verbreitet und in verschiedenen handelsüblichen Produkten erhältlich, die in der Regel aus Salpetersäure, Flusssäure, Korrosionsinhibitoren und Verdickungsmitteln in bestimmten Anteilen bestehen. Sie eignet sich für Anwendungen vor Ort, z. B. zur Behandlung von Schweißnähten, Schweißverfärbungen, Schiffsdeckoberseiten, toten Ecken, Rolltreppenrückseiten und großflächigen Passivierungen in Flüssigkeitstanks.

Zu den Vorteilen der Pastenmethode gehören die Tatsache, dass keine speziellen Geräte oder Örtlichkeiten benötigt werden, keine Erwärmung erforderlich ist, ein flexibler Betrieb vor Ort möglich ist und Beizen und Passivieren in einem Schritt erfolgen. Die Paste ist lange haltbar, da bei jeder Anwendung frische Paste verwendet wird, und die Reaktion stoppt nach der Passivierung, wodurch eine Überkorrosion vermieden wird. Die Reaktion wird nach der Passivierung gestoppt, wodurch eine Überkorrosion vermieden wird. Sie wird durch die anschließende Spülzeit weniger beeinträchtigt, und schwache Stellen wie Schweißnähte können weiter verstärkt werden. Allerdings sind die Arbeitsbedingungen für die Arbeiter schlecht, der Arbeitsaufwand ist hoch, die Kosten sind höher, und die Wirkung der Behandlung auf die Innenwände von Rohrleitungen aus rostfreiem Stahl ist weniger effektiv, so dass eine Kombination mit anderen Methoden erforderlich ist.

Sprühverfahren

Das Sprühverfahren eignet sich für ortsfeste, geschlossene Umgebungen mit einzelnen Produkten oder Anlagen mit einfachen internen Strukturen, wie z. B. Sprühbeizen in Blechproduktionslinien. Zu den Vorteilen gehören der schnelle, kontinuierliche Betrieb, die einfache Bedienung, die minimale Beeinträchtigung der Mitarbeiter und die hohe Ausnutzung der Lösung, da die Rohrleitung während des Umfüllvorgangs erneut gebeizt werden kann.

Überlegungen zur Passivierung

Vorbehandlung für die Säurebeizung und Passivierung: Wenn Fett oder andere Verunreinigungen auf der Edelstahloberfläche vorhanden sind, können sie die Qualität der Beizung und Passivierung beeinträchtigen. Im Allgemeinen sollten alkalische Reinigungsmittel oder Reinigungslösungen verwendet werden, um zunächst die Innenwände des Tanks zu reinigen.

Kontrolle der Chloridionenkonzentration in Beizlösung/Paste und Reinigungswasser: Ein Übermaß an Chloridionen kann die Passivierungsschicht des Edelstahls beschädigen. Einige Beizlösungen oder -pasten verwenden chloridhaltige korrosive Medien wie Salzsäure oder Perchlorsäure als Haupt- oder Hilfsmittel, um Oberflächenoxidschichten zu entfernen, was dem Korrosionsschutz abträglich ist. Normen wie CB/T3595-94 für Beiz- und Passivierungspasten für Edelstahl verlangen, dass der Chloridionengehalt zwischen 25 ppm und 100 ppm kontrolliert wird. Auch das Reinigungswasser sollte einen Chloridionengehalt von weniger als 25 ppm aufweisen, was durch die Zugabe von Natriumnitrat als Chloridionen-Korrosionsschutzmittel zum Leitungswasser während der Bauarbeiten erreicht werden kann.

Neutralisierung von Abwässern und Ableitung in die Umwelt: Säurebeiz- und Passivierungsabfälle müssen den nationalen Normen für die Einleitung in die Umwelt entsprechen. Fluoridhaltige Abfälle können zum Beispiel mit Kalkmilch oder Kalziumchlorid behandelt werden, während chromhaltige Abfälle mit Eisensulfat reduziert werden können.

Qualitätsinspektion der Passivierung

Die Qualität des Beizens und Passivierens von Edelstahl kann nach Normen wie CB/T3595-94 für Edelstahlbeiz- und -passivierungspasten oder ISO 15730 für die Prüfung von Oberflächenpassivierungsschichten nach elektrolytischem Polieren, Schleifen und Beizpassivierung geprüft werden. Zu den gängigen Prüfmethoden gehören:

Visuelle Prüfung: Die Oberfläche des gebeizten und passivierten Edelstahls sollte gleichmäßig silberweiß, glatt und ästhetisch ansprechend sein und keine sichtbaren Korrosionsspuren aufweisen. Schweißnähte und hitzebeeinflusste Zonen sollten keine Oxidationsverfärbungen aufweisen und keine ungleichmäßigen Farbflecken haben.

Überprüfung der Restflüssigkeit: Verwenden Sie Phenolphthalein-Testpapier, um den Grad der Restflüssigkeit auf der Edelstahloberfläche zu prüfen; ein neutraler pH-Wert bedeutet "bestanden".

Blaupunkt-Test: Der Blaupunkttest beruht auf dem Prinzip, dass unvollständige Passivierungsschichten oder Eisenionenverunreinigungen zu freien Eisenionen führen, die mit Kaliumferrocyanidlösung reagieren und je nach Reaktion einen blauen Niederschlag bilden:

K⁺ + Fe²⁺ + [Fe(CN)₆]³- → KFe[Fe(CN)₆]↓

Prüfverfahren: Lösen Sie 10 g Kaliumhexacyanoferrat in 50 ml destilliertem Wasser auf, fügen Sie 30 ml konzentrierte Salpetersäure hinzu und verdünnen Sie mit destilliertem Wasser in einem Messkolben auf 1000 ml, um die Lösung für den Blaupunkttest herzustellen, die eine Woche lang haltbar ist. Die Testlösung wird auf das an der Edelstahloberfläche befestigte Testpapier getropft; wenn nach 30 Sekunden blaue Punkte auf dem Testpapier erscheinen, gilt die Oberfläche als ungeeignet.

Über SogaWorks

SogaWorks ist eine All-in-One-Online-Plattform für kundenspezifische mechanische Teile, die über 1.000 erstklassige Fabriken verbindet, um Start-ups und große Unternehmen zu bedienen. Wir bieten flexible Fertigungslösungen für Rapid Prototyping, Kleinserien und Großserien mit Dienstleistungen wie CNC-Bearbeitung, 3D-Druck, Blechfertigung, Urethanguss und Spritzguss. Mit unserer KI-gesteuerten Angebotserstellung kann SogaWorks innerhalb von 5 Sekunden Angebote erstellen, die beste Kapazität ermitteln und jeden Schritt verfolgen. Dies verkürzt die Lieferzeiten und steigert die Produktqualität.