Kolben sind eine der wichtigsten Komponenten sowohl in Automobil- als auch in Industriemotoren, die sich direkt auf Leistung, Effizienz und Haltbarkeit auswirken. Die Kolbenbearbeitung erfordert hohe Präzision und fortschrittliche Techniken, um die anspruchsvollsten Leistungsstandards zu erreichen. Dieser Artikel befasst sich mit den bei der Herstellung von Kolben verwendeten Werkstoffen, den Bearbeitungsprozessen, der Wärmebehandlung und den Oberflächenbehandlungen.

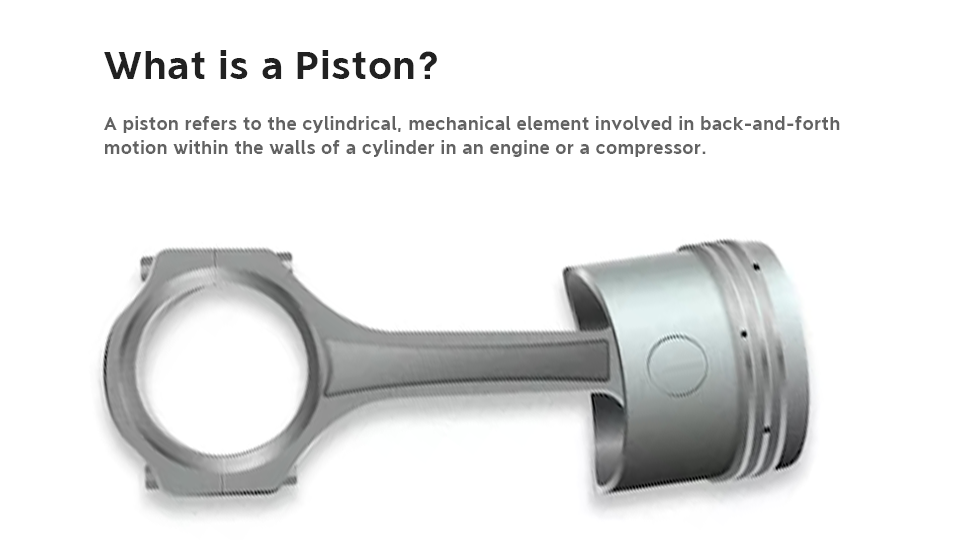

Was ist ein Kolben?

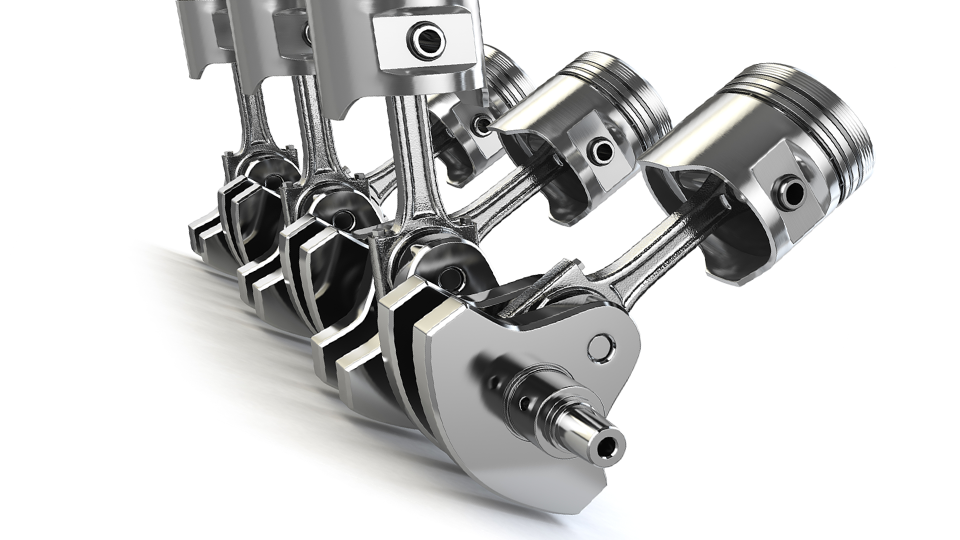

Als Kolben bezeichnet man das zylindrische, mechanische Element, das sich in den Wänden eines Zylinders in einem Motor oder einem Kompressor hin und her bewegt. Dieses Teil ist für den Betrieb eines Verbrennungsmotors unverzichtbar, da die durch den Verbrennungsprozess erzeugte Energie durch den Kolben in praktische mechanische Arbeit umgewandelt werden kann. Die Funktionsweise eines Arbeitskolbens besteht darin, dass die Pleuelstange die durch die Verbrennung erzeugte Kraft auf die Kurbelwelle überträgt. Die Pleuelstange stellt den Kontakt zwischen dem Kolben und der Kurbelwelle her. Da der Kolben unter unglaublich hohem Druck arbeitet und zudem während seines Betriebs sehr strengen Temperatur- und Reibungsbeschränkungen unterworfen ist, sind Konstruktion und Auswahl des Kolbens von entscheidender Bedeutung für die Gesamtleistung und Lebensdauer der Anwendungen.

Aufbau eines Kolbens

Der Kolben ist in der Regel ein zylindrisches Teil, das so konstruiert ist, dass es eng in die Wände eines Zylinders passt. Die meisten modernen Kolben werden aus Aluminium- oder Eisenlegierungen hergestellt; diese Metalle werden aufgrund ihrer Festigkeit und ihres geringen Gewichts ausgewählt. Zu den wichtigsten Teilen eines Kolbens gehören:

Kolbenkopf: Die obere Fläche des Kolbens, die den von den Verbrennungsgasen ausgeübten Druck aufnimmt. Form und Größe des Kolbenbodens beeinflussen wiederum die Gestaltung des Verbrennungsraums und damit die Kraftstoffeffizienz und die Leistungsabgabe.

Kolbenwand: Die zylindrischen Seitenwände des Kolbens sind so konzipiert, dass sie dem Gasdruck und der Reibung standhalten. Sie haben eine bestimmte Dicke und Materialzusammensetzung, um thermische Ausdehnung zu ermöglichen und Verformung bei hohen Temperaturen zu verhindern.

Kolbenringe: Diese sind an der Kolbenwand befestigt und werden üblicherweise in Kompressionsringe und Ölringe unterteilt. Die Kompressionsringe dichten den Zylinder ab, so dass die Verbrennungsgase nicht entweichen können, und die Ölringe regulieren die Ölfilmdicke, so dass kein Öl in den Brennraum gelangen kann.

Kolbenbolzen: Eine Welle, die den Kolben mit der Pleuelstange verbindet und so die vertikale Bewegung des Kolbens im Zylinder ermöglicht, wodurch die aus der Verbrennung gewonnene Energie in mechanische Bewegung umgesetzt wird.

Materialien für die Kolbenbearbeitung

Die Auswahl des richtigen Werkstoffs ist von entscheidender Bedeutung, um eine optimale Leistung des Kolbens in einer bestimmten Anwendung zu gewährleisten. Die idealen Werkstoffe für die Kolben müssen die folgenden grundlegenden Anforderungen erfüllen:

Thermische Stabilität: Niedriger Wärmeausdehnungskoeffizient und hohe Beständigkeit gegen Temperaturschwankungen.

Leichtes Gewicht: Geringere Dichte zur Minimierung der Trägheitskräfte bei Wechselbewegungen.

Hohe mechanische Festigkeit: Der Werkstoff sollte eine hohe Zugfestigkeit, Ermüdungsfestigkeit und Dehnung bei erhöhten Temperaturen aufweisen.

Abriebfestigkeit: Es hat eine gute Verschleißfestigkeit, Korrosionsbeständigkeit und geringe Reibung unter Grenzschmierbedingungen.

Bearbeitbarkeit: Es ist gut gießbar, lässt sich leicht schneiden und ist mit Wärmebehandlungsverfahren kompatibel.

Kostenwirksamkeit: Die Materialien müssen ein ausgewogenes Verhältnis zwischen Leistung und Kosten aufweisen.

Das vorherrschende Material für moderne Kolben ist AluminiumlegierungenSie werden vor allem wegen ihrer hervorragenden Eigenschaften und Vorteile verwendet. Die häufigsten Arten von solchen Legierungen sind:

Aluminium-Kupfer-Legierungen (z. B. Y-Legierung): Hohe Ermüdungsfestigkeit und gute Bearbeitbarkeit, aber mit hoher Dichte und hohem Wärmeausdehnungskoeffizienten; daher in der heutigen Zeit nicht mehr so häufig verwendet.

Untereutektische Aluminium-Silizium-Legierungen: Diese Speziallegierungen mit einem Siliziumgehalt von etwa 8,5 bis 10,5 Prozent eignen sich besonders für den Einsatz in niedrig belasteten Benzinmotoren, wo ihre Eigenschaften voll ausgenutzt werden können. Diese Legierungen sind zwar sehr gut gießbar und können ohne allzu große Schwierigkeiten in eine Vielzahl von Formen gegossen werden, doch ist ihre allgemeine Verwendung durch die Probleme, die ihre höhere Wärmeausdehnung mit sich bringt, etwas eingeschränkt.

Eutektische Aluminium-Silizium-Legierungen: Sie enthalten ~12% Silizium und werden in großem Umfang in Benzin- und Dieselmotoren verwendet. Sie haben eine geringe Wärmeausdehnung, eine ausgezeichnete Verschleißfestigkeit und gute Gießeigenschaften, aber eine geringere Wärmeleitfähigkeit und Bearbeitbarkeit.

Übereutektische Aluminium-Silizium-Legierungen: Mit einem hohen Siliziumgehalt von 18% bis 23% verfügen diese Speziallegierungen über ausgezeichnete Eigenschaften und eine hervorragende Widerstandsfähigkeit gegen Hitze und Verschleiß im Laufe der Zeit. Trotz ihrer vorteilhaften Eigenschaften stellen sie jedoch sowohl bei der Bearbeitung als auch beim Gießen sehr große Herausforderungen dar. Diese Legierungen eignen sich daher besonders für Anwendungen, die hohen Belastungen ausgesetzt sind, insbesondere bei fortschrittlichen Motorkonstruktionen und -funktionen.

Methoden der Kolbenrohlingsformung

Druckgießen

Druckguss ist das gängigste Verfahren für die Herstellung von Aluminiumkolbenrohlingen, bei dem geschmolzenes Aluminium in eine Metallform gegossen wird. Die Vorteile dieses Verfahrens liegen in der hohen Maßgenauigkeit und Kosteneffizienz. Es können jedoch Defekte wie thermische Risse und Porosität auftreten.

Schmieden

Die geschmiedeten Kolben werden in Hochleistungsmotoren eingesetzt. Das Verfahren führt zu feinen Kornstrukturen, hoher Festigkeit und ausgezeichneter Wärmeleitfähigkeit. Die übereutektischen Legierungen können jedoch wegen ihrer Sprödigkeit nicht geschmiedet werden. Sie erfordern eine sehr sorgfältige Kontrolle der Schmiede- und Wärmebehandlungsparameter, um alle Eigenspannungen zu beseitigen.

Flüssigmetall-Schmieden

Eine Hybridtechnik, die sowohl Aspekte des Gießens als auch des Schmiedens nutzt, ist das Flüssigmetallschmieden, bei dem geschmolzenes Metall in eine speziell konstruierte Form gegossen wird. Nach dem Gießen des Metalls wird Druck ausgeübt, um die Verfestigung des Materials in der Form zu unterstützen. Auf diese Weise lassen sich auf innovative Weise dichte Strukturen mit sehr geringen Gussfehlern und damit ein sehr effektives Verfahren herstellen. In Anbetracht seiner zahlreichen Vorteile wird das Flüssigmetallschmieden in großem Umfang für die Herstellung moderner Kolbenbauteile eingesetzt.

Put Your Custom Parts into Production Today!

Wärmebehandlung bei der maschinellen Bearbeitung von Kolben

Das Wärmebehandlungsverfahren verbessert die mechanischen und thermischen Eigenschaften von Kolben erheblich und macht sie dadurch leistungsfähiger und langlebiger. Die üblichen Schritte im Behandlungsprozess sind:

- Behandlung der Alterung: Der Kolben sollte 5 Stunden lang auf 220 °C oder 7-9 Stunden lang auf 205 °C erhitzt werden, um die Abmessungen zu stabilisieren und die Härte zu verbessern.

- T6-Behandlung: Lösungsbehandlung bei 500°C für 4-6 Stunden, gefolgt von einer Alterung bei 190°C für 8 Stunden zur Verbesserung der Festigkeit und Härte.

- T7-Behandlung: Wie T6, jedoch bei höheren Alterungstemperaturen, um ein Gleichgewicht zwischen Festigkeit und Duktilität zu erreichen.

Bearbeitungsverfahren für Kolben

Bei der Massenproduktion von Kolben werden automatisierte Bearbeitungslinien eingesetzt, um die Effizienz und den Ausstoß zu erhöhen. Diese umfassen die folgenden Arbeitsgänge:

CNC-Präzisionsbearbeitung: CNC-Maschinen gehören zu den wichtigsten Werkzeugen bei der Durchführung grundlegender Arbeiten wie dem Profilieren von Schürzen. Dieser Vorgang erfordert in der Regel ein elliptisches oder tonnenförmiges Design, da eine solche Form zwingend erforderlich ist, um eine optimale Leistung des Endprodukts zu gewährleisten.

Spezialisierte Ausrüstung: Spezielle Maschinen sind darauf ausgelegt, nicht-zylindrische Merkmale, einschließlich Nadellöcher und komplexe Innengeometrien, fachgerecht zu bearbeiten. Diese Liebe zum Detail gewährleistet, dass während des gesamten Prozesses enge Toleranzen eingehalten werden.

Gewichtsausgleich: Alle im Motor verwendeten Kolben sind gewichtsmäßig genau aufeinander abgestimmt, um eine korrekte Motorbalance und optimale Leistung zu gewährleisten. Dies geschieht natürlich innerhalb eines bestimmten Toleranzbereichs; die zulässige Abweichung beträgt ±2 Gramm für leichte Fahrzeuge und ±4 Gramm für schwere Motoren.

Oberflächengüte bei der Kolbenbearbeitung

Oberflächenbehandlungen können die Haltbarkeit und Leistung von Kolben verbessern:

Zinn- oder Bleibeschichtung: Bietet hervorragende Gleiteigenschaften und verkürzt die Einlaufzeit.

Graphit-Beschichtung: Sie wird bei hohen Belastungen eingesetzt, um den Verschleiß zu verringern und die Schmierung zu verbessern.

Eloxieren: Hierbei handelt es sich um ein Verfahren, bei dem eine schützende, etwa 0,1 Millimeter dicke Oxidschicht gebildet wird, die die Wärmebeständigkeit erheblich erhöht.

Keramische Beschichtung: Wird auf Kolbenböden aufgetragen, um extremen Temperaturen zu widerstehen und die Wärmeübertragung zu verringern.

Einsätze aus Verbundwerkstoffen: Materialien wie Keramikfasern oder geschäumte Metalle wurden verwendet, um die Wärmedämmung deutlich zu verbessern und gleichzeitig hohe Temperaturen und eine geringere Ausdehnung zu bewältigen.

Schlussfolgerung

Die Kolbenbearbeitung ist ein hochkomplexer und anspruchsvoller Prozess, bei dem fortschrittliche Werkstoffe, Präzisionsfertigungstechniken und modernste Oberflächenbehandlungen perfekt kombiniert werden, um eine optimale Leistung zu erzielen. Innovationen in der Werkstoffkunde, insbesondere die Entwicklung übereutektischer Legierungen, in Verbindung mit fortschrittlichen Fertigungsverfahren wie dem Flüssigmetallschmieden sorgen dafür, dass Kolben die ständig steigenden und anspruchsvollen Anforderungen moderner Motorkonstruktionen erfüllen können. Durch den Einsatz modernster Technologien wie der CNC-Bearbeitung können die Hersteller während des gesamten Kolbenproduktionsprozesses ein unübertroffenes Maß an Präzision, herausragender Effizienz und außergewöhnlicher Zuverlässigkeit erreichen.