Typ II und Typ III sind zwei Klassen von Eloxalverfahren. Eloxieren ist ein elektrochemisches Verfahren zur Erhöhung der Dicke der natürlichen Oxidschicht auf Teilen aus Metallen wie Aluminium und Titan. Die Wahl der richtigen Eloxalart hat Auswirkungen auf die Oberflächenhärte, Korrosionsbeständigkeit, Ästhetik und elektrische Isolierung eines Teils.

Eloxieren ist ein Verfahren, bei dem Aluminium als Anode in eine Elektrolytlösung gelegt wird und sich durch elektrolytische Reaktion eine Aluminiumoxidschicht auf der Oberfläche bildet. Die Dicke der eloxierten Aluminiumschicht kann einige Dutzend bis Hunderte von Mikrometern erreichen. Es hat gute mechanische Eigenschaften und ist korrosionsbeständig, verschleißfest und witterungsbeständig.

Prinzip des Eloxierens

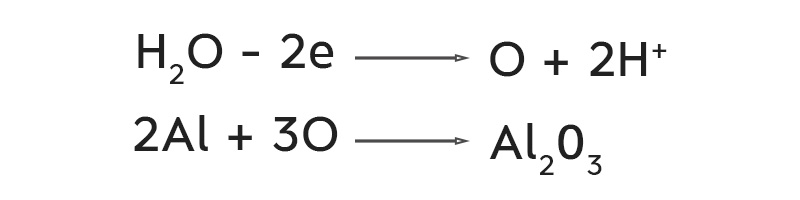

An der Kathode findet eine chemische Reaktion statt:

An der Anode findet eine chemische Reaktion statt:

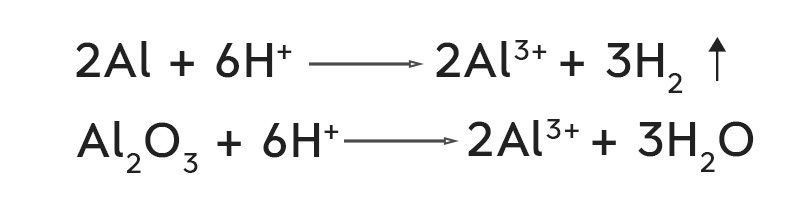

Die Säure löst das Aluminium und die gebildete Oxidschicht chemisch auf, und die Reaktion verläuft wie folgt:

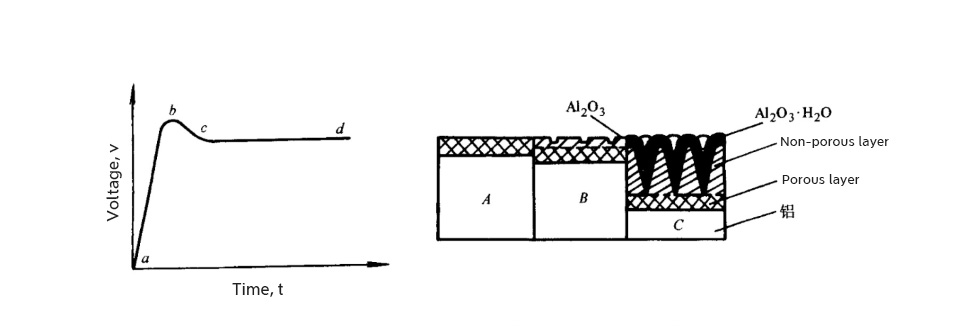

Die Bildung und Auflösung der Oxidschicht erfolgen gleichzeitig. Anfangs wächst die Schicht schneller als sie sich auflöst, wodurch die Schichtdicke zunimmt. Mit zunehmender Schichtdicke nimmt der elektrische Widerstand zu, was wiederum die Wachstumsrate der Schicht verlangsamt, bis die Auflösungsrate gleich der Wachstumsrate ist, wodurch sich die Schichtdicke stabilisiert. Der Prozess lässt sich auch durch die Spannungs-Zeit-Kurve beim Eloxieren erklären.

Die Kurve der Eloxierspannung und -zeit lässt sich in drei Stufen unterteilen:

Stufe 1: Bildung der nicht porösen Schicht - Im Abschnitt von Punkt ab steigt die Spannung innerhalb weniger Sekunden steil von Null auf den Höchstwert an. Diese Spannung wird als kritische Spannung bezeichnet, die die Bildung einer durchgehenden, nicht porösen Dünnschicht auf der anodisierten Oberfläche anzeigt. Die Dicke dieser porenfreien Schicht ist proportional zur Bildungsspannung und umgekehrt proportional zur Auflösungsgeschwindigkeit des Oxidfilms im Elektrolyten.

Stufe 2: Bildung der porösen Schicht - Im Abschnitt von Punkt bc fällt die Spannung nach Erreichen des Maximalwerts leicht um 10%-15% ab, was darauf hindeutet, dass die nicht poröse Schicht beginnt, sich im Elektrolyten aufzulösen und eine poröse Schicht zu bilden.

Stufe 3: Verdickung der porösen Schicht - In dem Segment ab Punkt cd steigt die Spannung nach etwa 20 Sekunden Oxidation allmählich und stetig an. Dies deutet darauf hin, dass sich mit der weiteren Auflösung der nicht porösen Schicht zur Bildung der porösen Schicht auch eine neue nicht poröse Schicht bildet. Das bedeutet, dass die poröse Schicht immer dicker wird, wobei sowohl die Filmbildung als auch die Auflösung an der Basis jeder Filmzelle stattfindet. Sobald die Filmbildungs- und Auflösungsrate ein dynamisches Gleichgewicht erreicht hat, wird die Dicke des Oxidfilms durch weitere Oxidation nicht mehr zunehmen.

Was ist Eloxieren Typ II??

Das Eloxieren vom Typ II, auch bekannt als Schwefelsäure-Eloxieren, ist eine spezielle Klasse von Eloxalverfahren das eine Oxidschicht mit einer Dicke von 0,00010" und 0,0005" Zoll auf der Aluminiumoberfläche erzeugt. Bei diesem Verfahren wird Aluminium in einen schwefelsauren Elektrolyten getaucht. Wird der Elektrolyt mit Gleichstrom beaufschlagt, verbinden sich die Sauerstoffatome mit den Aluminiumatomen auf der Oberfläche des Werkstücks und bilden eine Oxidschicht.

Vorteile der Eloxierung Typ II

Die Eloxierung des Typs II bietet viele Vorteile, wie z. B. eine verbesserte Leistung, Haltbarkeit und optische Attraktivität.

Verbesserte Korrosionsbeständigkeit. Das Eloxieren des Typs II bildet eine schützende Oxidschicht auf der Aluminiumoberfläche, die Aluminium vor rauen Umgebungsbedingungen wie Feuchtigkeit, Chemikalien und Salzwasser schützen kann. Diese verbesserte Korrosionsbeständigkeit macht eloxiertes Aluminium zu einer idealen Wahl für Bauteile, die milden oder schwierigen Umweltbedingungen ausgesetzt sind.

Verbesserte Haltbarkeit. Da die Oxidschicht durch eine chemische Reaktion entsteht, haftet sie im Gegensatz zu Lacken und Beschichtungen genau auf der Aluminiumoberfläche und lässt sich nicht so leicht abblättern.

Ästhetischer Reiz. Beim Eloxieren des Typs II entsteht eine poröse Oxidschicht, die es ermöglicht, verschiedene Farben zu absorbieren. Die eloxierte Aluminiumoberfläche kann ihre Farbe im Laufe der Zeit beibehalten. Diese ästhetisch ansprechenden Oberflächen geben den Designern mehr Flexibilität in der Ästhetik.

Was ist Eloxieren Typ III??

Typ III Eloxieren, auch bekannt als Hartanodisieren, ist eine weitere Klasse von Eloxierverfahren, die dem Typ II ähnlich ist, aber eine dickere Oxidschicht bildet. Es wird bei einer niedrigeren Temperatur und höherer Spannung durchgeführt.

Vorteile der Eloxierung Typ III

Das Eloxieren des Typs III hat seine Vorteile bei kritischen Bauteilen, die unter bestimmten Bedingungen funktionieren müssen.

Außergewöhnliche Härte. Die beim Eloxieren des Typs III gebildete Oxidschicht ist viel härter als die des Typs II. Sie kann eine Härte von bis zu 300-500 HV erreichen, was sie sehr widerstandsfähig gegen Verschleiß, Abrieb und Kratzer macht.

Put Your Custom Parts into Production Today!

Höhere Temperaturwechselbeständigkeit. Dickere Oxidschichten können thermische Ausdehnungen und Kontraktionen, die durch Temperaturschwankungen verursacht werden, wirksam puffern. Änderungen und reduziert die durch thermische Belastung verursachte Rissbildung.

Guter elektrischer Widerstand. Beim Eloxieren reagiert Aluminium mit der Säure im Elektrolyten und bildet Aluminiumoxid (Al2O3). Aluminiumoxid ist ein hartes und elektrisch widerstandsfähiges Material. Andererseits ist das von Typ III erzeugte Aluminiumoxid viel dicker und dichter als Typ II. Daher haben die eloxierten Aluminiumteile einen besseren elektrischen Widerstand.

Unterschied zwischen Typ II und Typ III Eloxierung

Es gibt mehrere Unterschiede zwischen Typ II und Typ III Eloxierung, einige der Unterschiede sind:

Prozessparameter. Bei beiden Anodisierungsmethoden wird Aluminium als Anode in eine Schwefelsäurelösung getaucht. Der Unterschied besteht darin, dass bei Typ II höhere Temperaturen und niedrigere Spannungen verwendet werden, während bei Typ III niedrigere Temperaturen und höhere Spannungen verwendet werden und eine dickere Oxidschicht entsteht.

Oxiddicke. Beim Eloxieren des Typs II wird eine dünnere Oxidschicht gebildet, die korrosionsbeständig ist, während beim Eloxieren des Typs III eine dickere und dichtere Oxidschicht entsteht, die Härte, Verschleißfestigkeit und elektrische Isolationseigenschaften verbessert.

Korrosionsbeständigkeit. Beim Eloxieren des Typs III bildet sich eine wesentlich dickere und dichtere Oxidschicht als beim Typ II, die eine deutlich verbesserte Korrosionsbeständigkeit bietet. Das dickere Oxid ist wie eine Barriere gegen aggressive Chemikalien, hohe Luftfeuchtigkeit und abrasive Elemente, was bedeutet, dass eloxiertes Aluminium vom Typ III eine bessere Korrosionsbeständigkeit aufweist.

Härte. Beim Eloxieren des Typs III bildet sich eine viel härtere Schicht, die die Härte der Aluminiumoberfläche deutlich erhöht. Diese Schicht kann Härtegrade von 350-550 HV erreichen.

Abmessung und Toleranz. Beim Eloxieren des Typs II wird in der Regel nur eine dünne Schichtdicke aufgetragen, was zu einer minimalen Änderung der Abmessungen führt. Beim Eloxieren des Typs III wird eine dickere Schicht aufgetragen, was zu einer größeren Änderung der Abmessungen führt, die möglicherweise Anpassungen der Konstruktion und der Toleranzen erfordert.

Preis. Das Eloxieren des Typs III ist im Allgemeinen teurer als das des Typs II, da es niedrigere Temperaturen und höhere Spannungen erfordert. Dies führt zur Bildung einer dickeren Oxidschicht und dauert länger.

In der folgenden Tabelle sind die wichtigsten Unterschiede zwischen Typ II und Typ III aufgeführt.

| Eigenschaften | Typ II | Typ III |

| Prozessparameter | höhere Temp. niedrigere Spannung | niedrigere Temp. höhere Spannung |

| Schichtdicke, μm | 8-12 | 25-120 |

| Härte, HV | 250-350 | 350-550 |

| Dauerhaftigkeit | Gut | Ausgezeichnet |

| Korrosionsbeständigkeit | Gut | Ausgezeichnet |

| Elektrischer Widerstand | Mäßig | Gut |

| Preis | Unter | Höher |

Schlussfolgerung

Sowohl die Eloxierung des Typs II als auch die des Typs III haben deutliche Vorteile. Die Eloxierung des Typs II eignet sich besonders für Anwendungen, die eine ausreichende Korrosionsbeständigkeit erfordern, im Allgemeinen in weniger rauen Umgebungen. Das Eloxieren des Typs III hingegen ist ideal für anspruchsvollere Anwendungen, da es eine bessere Korrosionsbeständigkeit und eine höhere Härte bietet. Der Unterschied zwischen diesen beiden Klassen von Eloxalverfahren kann bei der Wahl der richtigen Behandlung für Aluminiumteile entscheidend sein, um deren Leistung zu verbessern und ihre Lebensdauer zu verlängern.

Sogaworks ist spezialisiert auf die Lieferung hochwertiger, präziser CNC-Bearbeitungsdienstleistungen aus China und Eloxaldienstleistungen, die auf die Bedürfnisse unserer Kunden zugeschnitten sind. Wir bieten ein umfassendes Angebot an Oberflächenveredelungsdienstleistungen, einschließlich Eloxieren Typ II und Typ III. Mit unseren fortschrittlichen Anlagen und fachkundigen Ingenieuren liefern wir langlebige, zuverlässige und kosteneffiziente Lösungen für Kunden in verschiedenen Branchen.