Das gewählte Material kann die Leistung, Lebensdauer und Effizienz der fertigen Teile beeinflussen. Zwei Metalle, Messing und rostfreier Stahl, haben einzigartige Eigenschaften und unterschiedliche Anwendungen. In diesem Artikel werden Messing und Edelstahl hinsichtlich mehrerer wichtiger Eigenschaften verglichen.

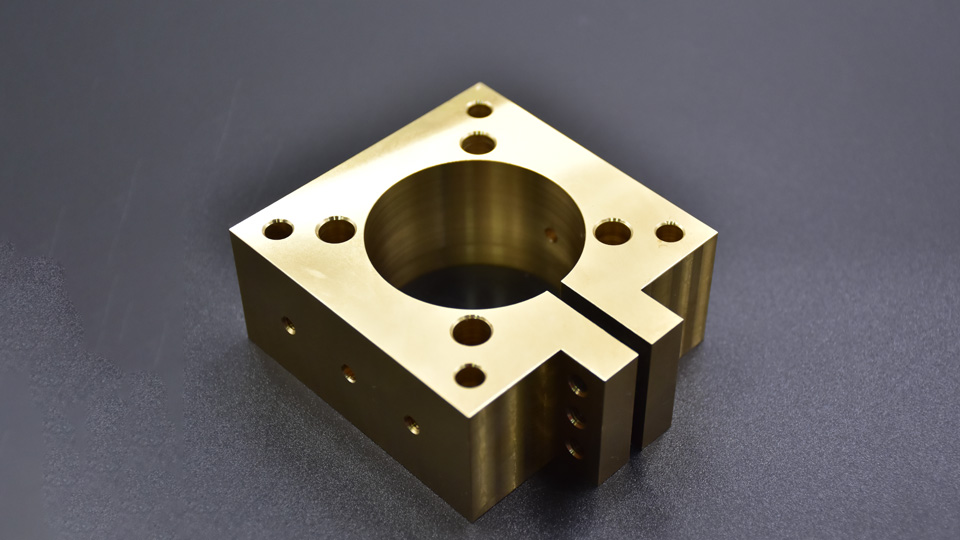

Was ist Messing?

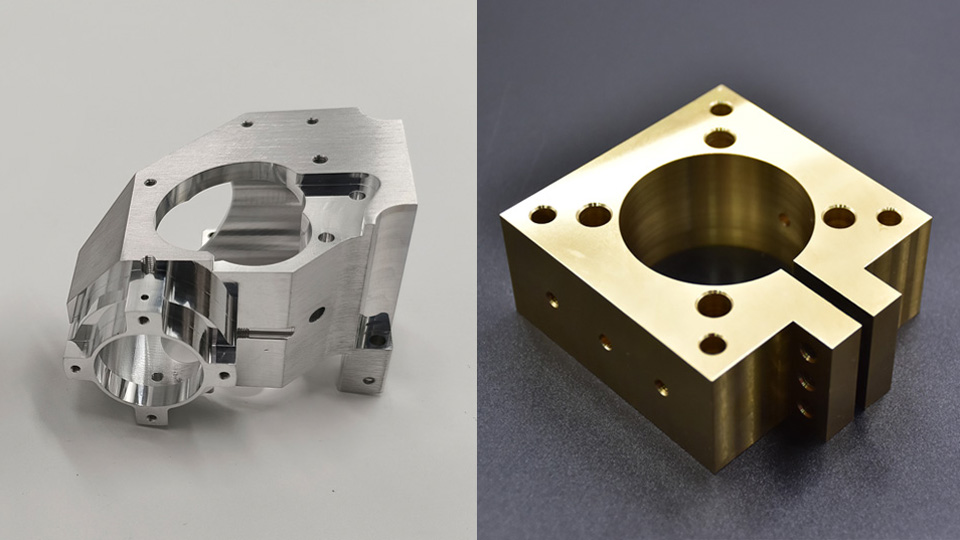

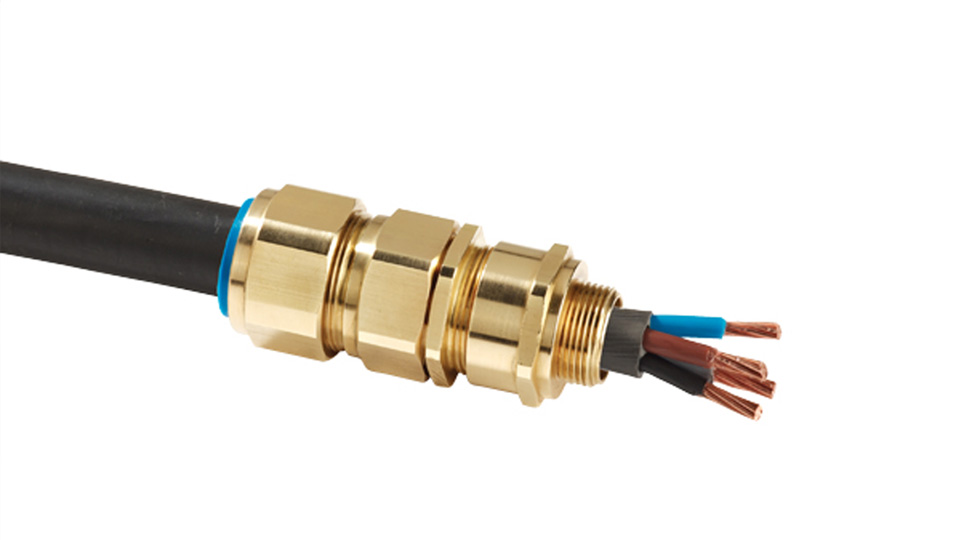

Messing ist eine Metalllegierung, die hauptsächlich aus Kupfer (Cu) und Zink (Zn) besteht. Es hat normalerweise eine gute Korrosionsbeständigkeit, eine ausgezeichnete Bearbeitbarkeit und eine gute elektrische Leitfähigkeit. Messing hat in der Regel eine gelb-goldene Farbe, was es für Dekorationszwecke optisch sehr ansprechend macht. Durch Variationen in der Legierungszusammensetzung von Kupfer und Zink erhält Messing unterschiedliche physikalische und chemische Eigenschaften, die den spezifischen industriellen Anforderungen entsprechen.

Vorteile und Nachteile

- Gute Bearbeitbarkeit: Messing ist leicht zu schneiden und zu formen und eignet sich für komplexe Designs.

- Gute Leitfähigkeit: Es eignet sich gut für elektronische Anwendungen und den Wärmeaustausch.

- Korrosionsbeständigkeit: Auf der trockenen Oberfläche bildet sich eine Oxidschicht, die als Schutz dient.

- Anfällig für Korrosion: Seine Korrosionsbeständigkeit nimmt in feuchten oder chlorhaltigen Umgebungen ab, was zu Spannungsrisskorrosion führt.

- Geringe Festigkeit: Messing hat im Vergleich zu rostfreiem Stahl eine sehr geringe Festigkeit und Härte.

Klassifizierung und Legierungsklassen

Messing kann je nach Zinkgehalt und anderen Legierungselementen in verschiedene Kategorien eingeteilt werden. Zu den wichtigsten Arten gehören:

- Messing C26000 (Handelsmessing): Allzwecklegierung mit guter Bearbeitbarkeit.

- Messing C28000 (Blei-Messing): Enthält Blei, das die Bearbeitbarkeit bei Schneidvorgängen verbessert.

- Messing C21000 (Bleikupfer): Hauptsächlich für Elektro- und Wärmeaustauschanwendungen.

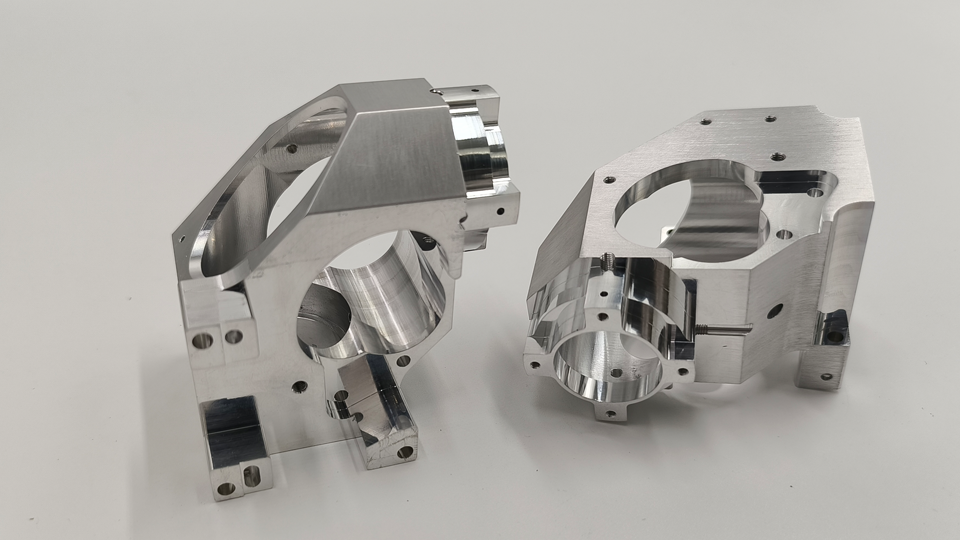

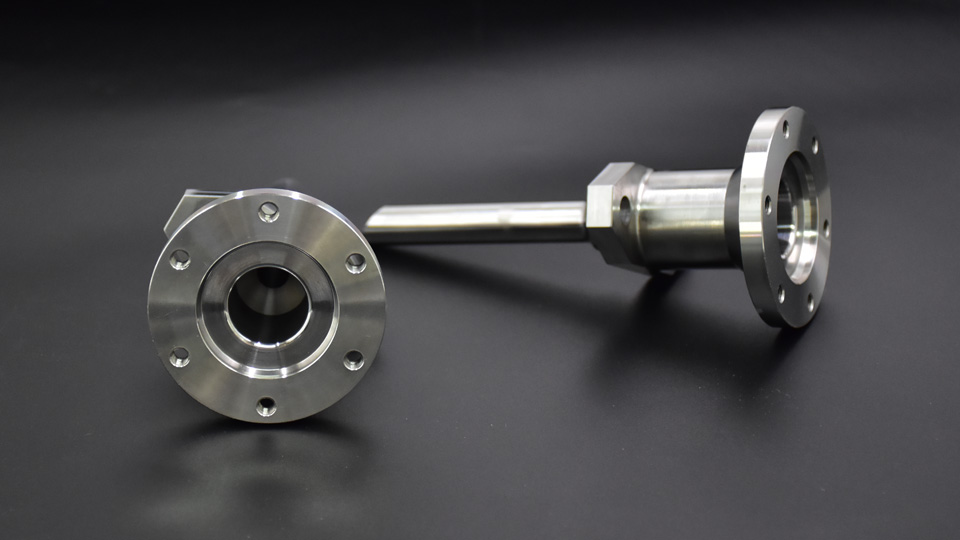

Was ist nichtrostender Stahl?

Rostfreier Stahl ist eine Legierung mit einem Mindestchromgehalt von 10,5%, die wegen ihrer hervorragenden Korrosionsbeständigkeit und Festigkeit weit verbreitet ist. Der Zusatz von Chrom ermöglicht die Bildung einer schützenden Chromoxidschicht auf der Oberfläche des nichtrostenden Stahls, wenn dieser mit Feuchtigkeit und Sauerstoff in Berührung kommt, was eine weitere Oxidation des Metalls und die anschließende Korrosion verhindert. Je nach Zusammensetzung und Mikrostruktur gibt es verschiedene Arten nichtrostender Stähle: austenitische, ferritische und martensitische nichtrostende Stähle, die jeweils unterschiedliche Festigkeit, Zähigkeit und Korrosionsbeständigkeit aufweisen.

Vorteile und Nachteile

- Ausgezeichnete Korrosionsbeständigkeit: Durch den Zusatz von Chrom kann Edelstahl in feuchten und sauerstoffreichen Umgebungen eine dünne Schutzschicht bilden.

- Hohe Festigkeit und Härte: Dieses Material ist im Vergleich zu Messing viel fester und kann schweren Lasten standhalten.

- Hochtemperaturbeständigkeit: Es hat eine hohe Temperaturbeständigkeit, da es einen relativ hohen Schmelzpunkt hat.

- Schlechte Bearbeitbarkeit: Im Vergleich zu Messing ist rostfreier Stahl schwer zu bearbeiten und erfordert möglicherweise Spezialwerkzeuge.

- Hohe Kosten: Die Preise für Legierungselemente wie Chrom und Nickel machen rostfreien Stahl relativ kostspielig.

Klassifizierung und Legierungsklassen

- Nichtrostende Stähle können aufgrund ihrer Zusammensetzung und Mikrostruktur in mehrere Klassen eingeteilt werden.

- Austenitischer rostfreier Stahl (z.B., 18-8 und 316): Bietet eine gute Zähigkeit und Korrosionsbeständigkeit für eine breite Palette von Anwendungen.

- Ferritischer rostfreier Stahl (z. B. 430): Ein magnetisches Material mit mäßiger Korrosionsbeständigkeit, das häufig in Küchengeräten verwendet wird.

- Martensitischer rostfreier Stahl (z. B. 410): Hohe Festigkeit und Verschleißfestigkeit, jedoch mit geringerer Korrosionsbeständigkeit; typische Anwendungen sind Messer und Werkzeuge.

Lesen Sie mehr: Arten von rostfreiem Stahl: Austenit vs. Martensit vs. Ferrit

Messing vs. Edelstahl: Vergleich der Eigenschaften

Die Tabelle zeigt die Unterschiede im Verbundwerkstoff und in den Eigenschaften zwischen Messing und rostfreiem Stahl.

| Eigentum | Messing | Rostfreier Stahl |

| Zusammensetzung | Kupfer und Zink (Cu-Zn) | Eisen, Chrom, Nickel, usw. |

| Zugfestigkeit (MPa) | 340-470 | 500-1100 |

| Streckgrenze (MPa) | 125-310 | 210-820 |

| Dichte (g/cm³) | 8.5 | 8.0 |

| Wärmeleitfähigkeit (W/m-K) | 115 | 15-25 |

| Bearbeitbarkeit, % | 100% | 40%-75% |

| Elektrische Leitfähigkeit (10^6 S/m) | 15.9 | 1.32 |

| Schmelzpunkt (°C) | 900-940 | 1400-1530 |

| Kosten | Mäßig | Höher |

| Magnetismus | Nicht-magnetisch | Variiert je nach Typ (einige sind magnetisch) |

| Korrosionsbeständigkeit | Gut | Ausgezeichnet |

Messing vs. Edelstahl: Zusammensetzung

Messing ist in erster Linie eine Legierung aus Kupfer und Zink, der zur Verbesserung der Bearbeitbarkeit möglicherweise weitere Elemente (wie Zinn und Blei) zugesetzt werden. Nichtrostender Stahl hingegen enthält Eisen, Chrom, Nickel und andere Legierungselemente. Durch die unterschiedlichen Zusammensetzungen kann nichtrostender Stahl bei verschiedenen Anwendungen unterschiedliche Eigenschaften aufweisen. Die Kenntnis dieser Zusammensetzungen kann bei der Auswahl der richtigen Werkstoffe in der Entwurfsphase helfen.

Messing vs. Edelstahl: Korrosionsbeständigkeit

Messing weist im Allgemeinen eine gute Korrosionsbeständigkeit auf, aber seine Leistung variiert in verschiedenen Umgebungen. An der Luft kann sich auf Messing eine dünne Oxidschicht bilden, die eine weitere Oxidation verhindert. In feuchten oder sauren Umgebungen kann Messing jedoch korrodieren, insbesondere in Gegenwart von Chloriden, die Spannungsrisskorrosion verursachen können.

Nichtrostender Stahl verfügt über eine ausgezeichnete Korrosionsbeständigkeit, was vor allem auf die Zusammensetzung des Chroms zurückzuführen ist. Dieses Element ermöglicht es dem nichtrostenden Stahl, eine dichte Chromoxidschicht zu bilden, die Sauerstoff und Feuchtigkeit davon abhält, mit dem Metallsubstrat in Kontakt zu kommen, und somit Rost und Korrosion verhindert. Diese Schutzschicht ist selbstheilend, d. h. bei kleinen Kratzern oder Beschädigungen stellt sich das Material schnell wieder her. Edelstahl eignet sich gut für aggressive Umgebungen wie die Schifffahrt, Chemieanlagen und feuchtes Klima, da er der korrosiven Wirkung vieler Chemikalien, einschließlich Säuren, Basen und Chloride, widersteht.

Messing vs. Edelstahl: Stärke

Die Zugfestigkeit gibt an, wie viel "Zug" ein Material aushalten kann. Je höher die Zugfestigkeit, desto größer ist die Last, die ein Material tragen kann, ohne zu brechen. Rostfreier Stahl hat eine Zugfestigkeit von 500-1100 MPa und ist damit wesentlich stärker als Messing mit einer Zugfestigkeit von 340-470 MPa. Dadurch eignet sich rostfreier Stahl ideal für Anwendungen, die hohen Belastungen ausgesetzt sind, wie z. B. im Baugewerbe und bei Hochleistungsmaschinen. Die höhere Zugfestigkeit ermöglicht dünnere Materialien bei gleicher Belastung, wodurch das Gesamtgewicht bei verbesserter Flexibilität reduziert wird.

Die Streckgrenze ist die Spannung, die erforderlich ist, damit sich ein Material plastisch verformt. Messing hat eine relativ geringe Streckgrenze von 125-310 MPa. Das bedeutet, dass es sich unter großen Belastungen verformt. Im Gegensatz dazu hat rostfreier Stahl eine höhere Streckgrenze im Bereich von 210 bis 820 MPa. Er kann seine Form beibehalten und stärkeren Belastungen standhalten. Daher ist nichtrostender Stahl ideal für strenge strukturelle Anforderungen, insbesondere für Tragwerke von Wolkenkratzern oder Druckbehältern.

Messing vs. Edelstahl: Langlebigkeit

Im Allgemeinen wird Edelstahl im Vergleich zu Messing wegen seiner hervorragenden Korrosionsbeständigkeit aufgrund des Chromgehalts, seiner höheren Festigkeit und Zähigkeit und seines minimalen Wartungsbedarfs eine höhere Haltbarkeit und Langlebigkeit zugeschrieben. Messing, das hauptsächlich aus Kupfer und Zink besteht, ist anfälliger für Anlaufen und Korrosion, insbesondere in feuchten Umgebungen oder im Freien, und erfordert unter Umständen mehr Pflege, um sein Aussehen zu erhalten. Edelstahl eignet sich hervorragend für anspruchsvolle Bedingungen. Die Wahl zwischen den beiden Materialien sollte von den spezifischen Anforderungen der Anwendung und den jeweiligen Umweltfaktoren abhängig gemacht werden.

Messing vs. Edelstahl: Gewicht

Mit 8,5 g/cm³ hat Messing eine höhere Dichte als rostfreier Stahl mit einer Dichte von 8,0 g/cm³. Dieser Gewichtsfaktor ist zwar etwas schwerer, verleiht einem Messingbauteil aber in einigen Fällen Stabilität. Darüber hinaus verbessert Messing aufgrund seiner Dichte die Wärmeübertragung, wenn es in bestimmten Bereichen von Wärmetauschern eingesetzt wird.

Put Your Custom Parts into Production Today!

Messing vs. Edelstahl: Wärmeleitfähigkeit

Die Wärmeleitfähigkeit misst, wie gut ein Material Wärme leitet. Messing weist in dieser Hinsicht eine gute Leistung auf (115 W/m-K) und ist daher ideal für Wärmetauscher, elektronische Komponenten und Küchengeräte. Edelstahl mit seiner geringeren Wärmeleitfähigkeit (15-25 W/m-K) schränkt seine Wärmemanagementfähigkeiten bei Hochtemperaturanwendungen ein. Diese niedrige Wärmeleitfähigkeit kann jedoch dazu beitragen, die Wärme zu speichern, so dass sich Edelstahl für Isolierungen oder Teile mit Kontakt zur Wärmequelle eignet.

Messing vs. Edelstahl: Bearbeitbarkeit

Messing hat eine sehr gute Bearbeitbarkeit (100%) beim Schneiden, Formen und Verarbeiten, um die Anforderungen unter verschiedenen Design-Spezifikationen zu erfüllen. Diese Eigenschaft macht Messing perfekt für Präzisionskomponenten wie Zahnräder und Wellen. Im Gegensatz dazu ist rostfreier Stahl weniger gut zerspanbar (40-75%) und erfordert spezielle Werkzeuge und Techniken für die Bearbeitung. Dieser Unterschied erfordert bei der Auswahl der Werkstoffe eine genaue Abwägung der Herstellungskosten und der Verarbeitungsschwierigkeiten. Beide Materialien sind gängige Werkstoffe für CNC-Bearbeitung.

Messing vs. Edelstahl: Elektrische Leitfähigkeit

In Bezug auf die elektrische Leitfähigkeit übertrifft Messing den rostfreien Stahl deutlich: 15,9 × 106 S/m gegenüber 1,32 × 106 S/m. Die elektrische Leitfähigkeit von Messing ist fast 15-mal so hoch wie die von rostfreiem Stahl. Dies macht Messing zu einem bevorzugten Werkstoff für elektrische Kontakte und Steckverbinder, bei denen ein geringer Widerstand wichtig ist. In Bezug auf die Korrosionsbeständigkeit ist nichtrostender Stahl unübertroffen, aber seine relativ geringere Leitfähigkeit kann seine Anwendung in elektrischen Schaltkreisen einschränken.

Messing vs. Edelstahl: Schmelzpunkt

Messing schmilzt zwischen 900 und 940 °C, während rostfreier Stahl viel höheren Temperaturen von 1400 bis 1530 °C standhält. Der höhere Schmelzpunkt von rostfreiem Stahl trägt dazu bei, die strukturelle Integrität in Hochtemperaturanlagen zu erhalten. Er eignet sich für den Einsatz in Hochtemperaturanwendungen wie Kesseln, Reaktoren und Hochtemperaturleitungen. Diese Eigenschaft verbessert auch die Leistung von rostfreiem Stahl beim Schweißen und bei der thermischen Verarbeitung.

Messing vs. Edelstahl: Preis

Messing ist preislich moderat, Edelstahl hingegen ist aufgrund der höheren Kosten für Legierungselemente wie Chrom und Nickel und der komplexen Produktionsverfahren im Allgemeinen teurer. Obwohl die höheren Kosten das Projektbudget stark belasten können, ist Edelstahl aufgrund seiner Eigenschaften eine Investition mit hohem ROI für Anwendungen, die Festigkeit und Korrosionsbeständigkeit erfordern.

Messing vs. Edelstahl: Magnetismus

Messing ist nicht magnetisch und kann daher in Umgebungen verwendet werden, in denen magnetische Störungen vermieden werden müssen. Der Magnetismus von rostfreiem Stahl hängt von der Art des Stahls ab; so ist ferritischer rostfreier Stahl in der Regel magnetisch, während die meisten austenitischen und martensitischen rostfreien Stähle nicht magnetisch sind. Diese Eigenschaft ist für elektrische und elektronische Anwendungen sehr wichtig.

Schlussfolgerung

Die Eigenschaften von Messing und Edelstahl lassen sich wie folgt vergleichen: Messing ist eine Legierung aus Kupfer und Zink, die eine gute Bearbeitbarkeit und elektrische Leitfähigkeit aufweist, jedoch eine geringere Festigkeit und Korrosionsanfälligkeit besitzt und daher unter feuchten Bedingungen mehr Wartung erfordert. Andererseits enthält rostfreier Stahl mindestens 10,5% Chrom für eine bessere Korrosionsbeständigkeit und höhere Festigkeit; daher ist er besser für anspruchsvolle Umgebungen geeignet und erfordert weniger Wartung, ist aber schwieriger zu bearbeiten und im Allgemeinen teurer.

Bei der Wahl zwischen Messing und rostfreiem Stahl sind die anwendungsspezifischen Anforderungen zu berücksichtigen, zu denen Umweltbedingungen, Festigkeitsanforderungen und finanzielle Erwägungen gehören. Die Kenntnis dieser Eigenschaften hilft, fundierte Entscheidungen für eine optimale Leistung zu treffen.