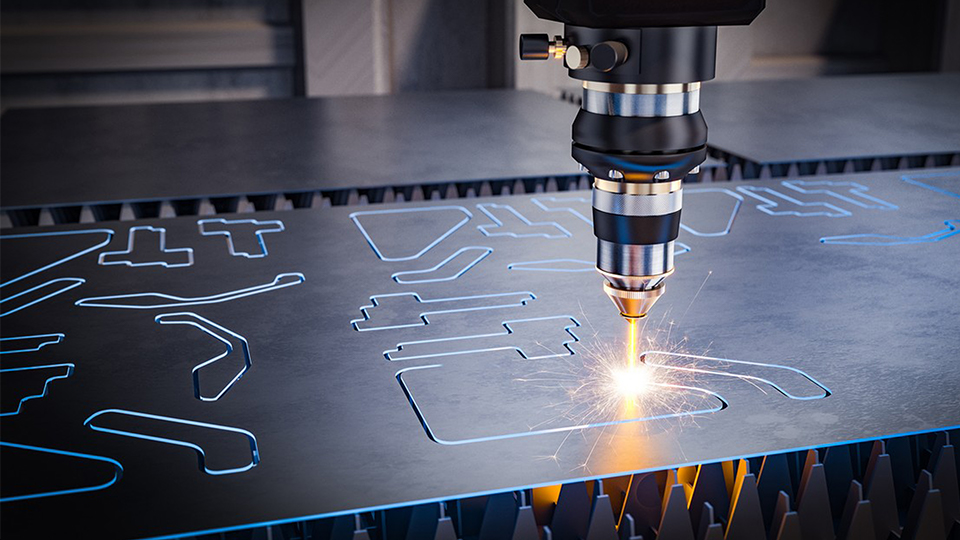

Der Laserschneider ist eine Schneidemaschine, die ein präzises und komplexes Schneiden von verschiedenen Materialien ermöglicht. Er verwendet einen Hochleistungslaserstrahl, um das Material zu schmelzen, zu verbrennen oder zu verdampfen, wodurch ein präzises Schneiden des Materials in die gewünschte Form erreicht wird.

In diesem Artikel wird erläutert, was Laserschneiden ist, wie es funktioniert, welche Vor- und Nachteile es hat und welche Anwendungen es gibt.

Was ist ein Laserschneider?

Das Laserschneiden ist eines der thermischen Schneidverfahren. Dabei wird ein fokussierter, hochenergetischer Laserstrahl eingesetzt, um das Rohteil zu bestrahlen und zu erhitzen. Die erhitzten Materialien schmelzen oder verdampfen schnell und werden dann durch die Bewegung des Strahls in die gewünschte Geometrie gebracht.

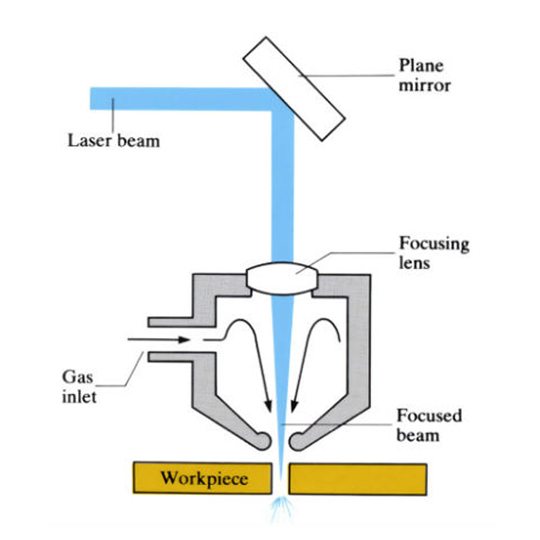

In der Laserquelle wird ein nahezu paralleler Laserstrahl erzeugt; ein Spiegel lenkt den Laserstrahl auf den Schneidkopf, und am Schneidkopf wird eine Linse zur Fokussierung des Laserstrahls eingesetzt. Der fokussierte, energiereiche Laserstrahl strahlt auf die Oberfläche des Werkstücks, erhitzt es schnell und schmilzt das Material. Hilfsgas wird zum Schutz und zur Kühlung der Fokussierlinse und zur Reinigung des geschmolzenen Metalls verwendet.

Arten von Laserschneidern

Laserschneidmaschinen lassen sich nach den verwendeten Lasern in 3 Typen unterteilen:

- Faserlaserschneider: Die Faserlaser-Maschine wandelt Strom durch den SPI/IPG-Laser in Licht um und strahlt dann den hochenergetischen Laserstrahl durch den Schneidkopf auf die Oberfläche des Rohlings, wodurch das bestrahlte Material sofort verdampft. Ein Faserlaserschneider wird hauptsächlich für Metalle wie rostfreien Stahl, Kohlenstoffstahl und Aluminiumlegierungen verwendet.

- CO2-Laserschneider: Der CO2-Laserschneider verwendet Gas auf CO2-Basis zur Erzeugung eines Laserstrahls, um Materialien zu schneiden oder zu gravieren. Bei diesem Schneidverfahren wird ein Hilfsgas wie Sauerstoff oder Argon verwendet, um die Schneidgeschwindigkeit zu erhöhen und die Materialoberfläche zu reinigen. Der CO2-Laserschneider wird hauptsächlich für nichtmetallische Werkstoffe wie Kunststoffe und Gläser verwendet.

- Kristall-Laserschneider: Kristall-Laserschneidmaschinen verwenden Nd:YAG (Neodym-dotiertes Yttrium-Aluminium-Granat) und Nd:YVO (Neodym-dotiertes Yttrium-Vanadat), wobei ersteres in der Regel häufiger verwendet wird, um Laserstrahlen zum Schneiden und Gravieren von Materialien zu erzeugen.

Zusammenfassung der verschiedenen Laserschneider

| Faktoren | Faserlaserschneider | CO2-Laserschneider | Kristall-Laserschneider |

| Wellenlänge(μm) | 1.06 | 10.6 | 1.06 |

| Punktdurchmesser (mm) | 0.15 | 0.15 | 0.3 |

| Quelle der Pumpe | Diodenlaser | Gasentladung | Lampe, Diodenlaser |

| Energieumwandlung | 10% | 25% | 3% |

| Materialien | Metalle, insbesondere dünnes Blech | Nicht-Metalle, Acryl, Glas, Papier, Textilien, Kunststoffe | Metalle, Kunststoffe, Keramiken |

Wie funktioniert ein Laserschneider?

Der Laserschneider verwendet einen hochenergetischen Laserstrahl, um das Material zu schmelzen oder zu verdampfen und so die Teile zu schneiden und zu formen. Sein Arbeitsablauf lässt sich in 4 Teile zusammenfassen:

- Erzeugen Sie einen Laser: Ein Laserstrahl wird durch einen Lasergenerator erzeugt, das ist ein Vorgang wie das Einschalten einer Taschenlampe.

- Ermöglicht die Fokussierung des Lasers: Das Laserlicht durchläuft eine Reihe optischer Elemente wie Linsen und Spiegel, die es auf einen sehr kleinen Punkt mit extrem hoher Energiedichte bündeln.

- Schneiden Sie das Material zu: Der fokussierte Laserstrahl trifft auf die Oberfläche des Materials, das durch den Laser geschmolzen oder verdampft wird, wodurch ein kleines Loch entsteht. Der Laserschneider bewegt sich entlang einer geplanten Bahn, um die gewünschte Geometrie zu formen.

- Blasen Sie das überflüssige Material weg: Der Laserschneider wird häufig ein so genanntes "Hilfsgas" wie Sauerstoff oder Stickstoff verwendet, um überschüssiges Material im Schneidbereich wegzublasen, so dass dieser sauber bleibt und der Schneidprozess beschleunigt wird.

Geeignete Materialien

Die Kompatibilität eines Materials mit Laserschneidverfahren hängt von seinen physikalischen und chemischen Eigenschaften ab. Materialien mit geringer Reflektivität, Wärmeleitfähigkeit und chemischer Stabilität können mit dem Laser bearbeitet werden. Zu den gängigen Materialien für das Laserschneiden gehören Metalle, Kunststoffe und Holz.

Metalle

Metalle sind die beim Laserschneiden am häufigsten verwendeten Materialien. Da metallische Werkstoffe eine hohe Absorptionsrate für Laserstrahlen aufweisen, lassen sich qualitativ hochwertige Schnittergebnisse erzielen. Das Laserschneiden von Metallwerkstoffen hat die Vorteile der schnellen Geschwindigkeit, der hohen Präzision und der kleinen Wärmeeinflusszone und ist in der Automobilherstellung, im Maschinenbau, in der Luft- und Raumfahrt und anderen Bereichen weit verbreitet:

- Aluminium: z.B. 5052, 5074.

- Rostfreier Stahl: Wie 304, 316L

- Kupfer: z. B. C110

- Kohlenstoffstahl

- Titan

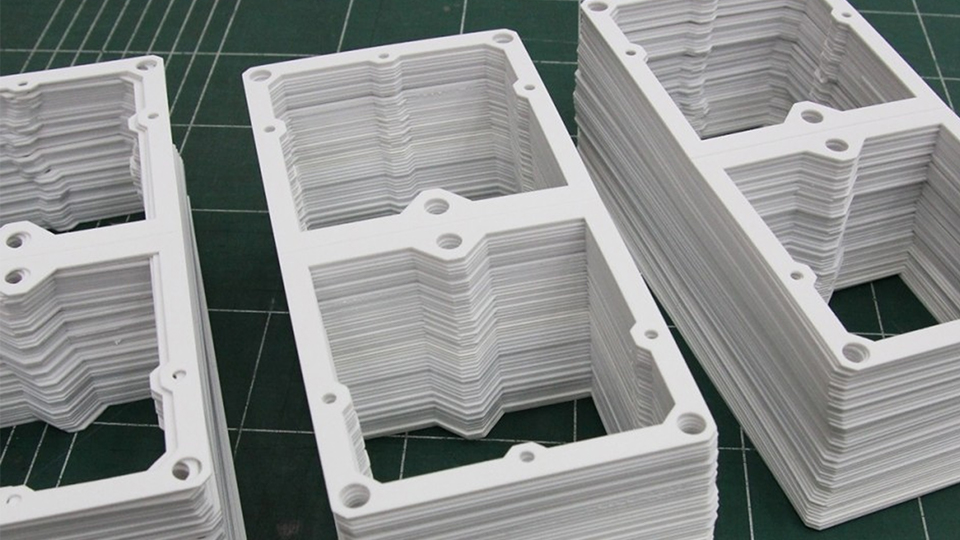

Kunststoffe

Nicht alle Kunststoffe sind für Laserschneidverfahren geeignet. Der Kunststoff muss in der Lage sein, die Laserenergie ohne übermäßiges Schmelzen oder schädliche Emissionen zu absorbieren. Zu den gängigen Kunststoffen für das Laserschneiden gehören:

- Acryl

- PEEK

- Nylon

- PE

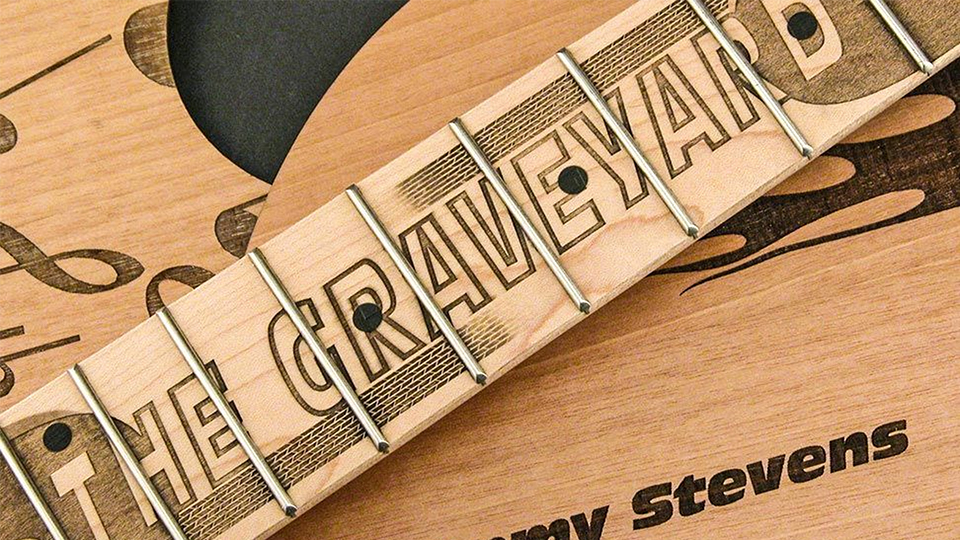

Holz

Das Laserschneiden ist ideal für das Prototyping mit Holz und die Herstellung komplexer Möbelteile und künstlerischer Designs. Es hat einen sehr kleinen Schnittspalt (Schnittspaltbreite).

Verschiedene Materialien reagieren unterschiedlich auf das Laserschneiden, und die Kenntnis der Eignung eines Materials hilft uns bei der Auswahl der richtigen Schneidmaschine.

| Materialien | Typ der Maschine | Strom | Geschwindigkeit |

| Metalle | CO2-Laserschneider, Hochleistungs-Faserlaserschneider | Hoch | Mittel |

| Kunststoffe | CO2-Laserschneider | Mittel | Mittel |

| Holz | CO2-Laserschneider | Mittel | Niedrig |

Ungeeignete Materialien

Wie bereits erwähnt, eignen sich einige Materialien nur schwer für das Laserschneiden, wenn sie alle oder eine der folgenden Eigenschaften aufweisen: hohes Reflexionsvermögen, leichte Verbrennung und giftige Emissionen. Einige ungeeignete Materialien sind:

- Kohlefaser

- ABS

- PVC

- PTFE

- HDPE

- Fiberglas

- PC

- PP

Vorteile

Die Vorteile der Laserschneidtechnik liegen auf der Hand. Einige dieser Vorteile werden im Folgenden erläutert:

Hohe Präzision und Genauigkeit

Die Genauigkeit des Laserschneidens hängt nicht nur vom Laser selbst ab, sondern auch von der Genauigkeit des Bewegungssystems. Typische Toleranzen beim Laserschneiden reichen von 0,003 mm bis 0,006 mm, bei anderen Schneidwerkzeugen reichen die Toleranzen von 1 mm bis 3 mm oder sogar noch höher.

Moderne High-End-Laserschneidmaschinen verwenden Linearmotoren und optische Maßstäbe, um eine Positioniergenauigkeit von teilweise ±0,001 mm zu erreichen.

Berührungslose Verarbeitung

Das Laserschneiden ist ein berührungsloses Verfahren, d. h. es gibt keinen physischen Kontakt zwischen dem Schneidwerkzeug und dem Material. Dies verringert den Verschleiß der Schneidausrüstung und das Risiko einer Verunreinigung. Das Ergebnis ist sauberer, mit minimaler Materialverformung. Da das Laserschneiden berührungslos ist, können auch empfindliche oder leicht verformbare Materialien bearbeitet werden.

Schnelle Schnittgeschwindigkeit

Bei einer Laserleistung von 2 KW beträgt die Schneidgeschwindigkeit von 8 mm dickem Kohlenstoffstahl beispielsweise 1,6 m/min; die Schneidgeschwindigkeit von 2 mm dickem Edelstahl beträgt 3,5 m/min, mit einer kleinen Wärmeeinflusszone und minimaler Verformung.

Breite Palette an Schneidstoffen

Im Vergleich zum Autogen- und Plasmaschneiden kann das Laserschneiden eine Vielzahl von Materialien schneiden, darunter Metalle, Nichtmetalle, Verbundwerkstoffe, Leder, Holz, Fasern usw. Die verschiedenen Materialien sind jedoch aufgrund ihrer thermophysikalischen Eigenschaften und Laserabsorptionsraten unterschiedlich gut mit dem Laserschneiden kompatibel.

Nachteil

Begrenzt durch die Leistung des Lasers und die Größe der Anlage, kann das Laserschneiden nur kleine bis mittelstarke Bleche und Rohre schneiden.

Mit zunehmender Materialdicke nimmt die Schnittgeschwindigkeit deutlich ab.

Laserschneidanlagen sind teuer und erfordern eine hohe einmalige Investition.

Anwendungen

Da das Laserschneiden einige unübertroffene Vorteile gegenüber anderen Verfahren aufweist, wie z. B. hohe Präzision und kurze Bearbeitungszeit, wird es in vielen Branchen eingesetzt.

Außenwerbung

In der Außenwerbebranche werden häufig Metallmaterialien verwendet. Die Verwendung von Laserschneiden, um Metall-Materialien zu verarbeiten, und Schriften können die visuelle Wirkung von Werbematerialien zu verbessern und die Effizienz der Produktion und Verarbeitung zu verbessern, so dass die Werbefirma, um Gewinne zu steigern.

Herstellung von Blechen

Aufgrund der hohen Flexibilität, der hohen Schnittgeschwindigkeit, der hohen Schnittleistung und des kurzen Arbeitszyklus ist das Laserschneiden in der Blechbearbeitungsindustrie sehr beliebt geworden. Das Laserschneiden erfordert keine Schneidkraft und es gibt keinen Werkzeugverschleiß, außerdem ist der Laserschnittschlitz in der Regel schmaler und hat einen hohen Automatisierungsgrad.

Automobilindustrie

In der Automobilindustrie weisen einige Zubehörteile wie Autotüren und Auspuffrohre nach der Bearbeitung einige zusätzliche Ecken oder Grate auf. Wenn sie manuell oder auf herkömmliche Weise bearbeitet werden, ist es schwierig, Genauigkeit und Effizienz zu gewährleisten. Mit einer Laserschneidmaschine lassen sich die Probleme mit den Ecken und Graten leicht und stapelweise lösen.

Küchenutensilien

In der Küchengeräteindustrie werden für Dunstabzugshauben und Gasgeräte in der Regel eine große Anzahl von Blechtafeln verwendet. Herkömmliche Bearbeitungsmethoden haben den Nachteil einer geringen Arbeitseffizienz und eines hohen Werkzeugverbrauchs, was nicht nur viele Ressourcen verbraucht, sondern auch die Entwicklung neuer Produkte einschränkt. Der Einsatz von Laserschneidmaschinen für die Bearbeitung von Küchengeräten zeichnet sich durch eine extrem hohe Schneidgeschwindigkeit und eine hohe Schneidgenauigkeit aus, wodurch die Verarbeitungseffizienz gesteigert und die Ausbeute von Dunstabzugshauben und Gasgeräten effektiv verbessert werden kann.

Fitnessgeräte

Fitnessgeräte werden hauptsächlich aus Rohren hergestellt. Durch den Einsatz von Laserschneidmaschinen können Rohre schnell bearbeitet und die Produktion und Montage von Fitnessgeräten schneller abgeschlossen werden.

Richtlinien für das Laserschneiden

Wenn Sie diese Designtipps beachten, können Sie bessere Ergebnisse beim Laserschneiden erzielen und Kosten sparen.

| Faktoren | Tipps zur Gestaltung |

| Dateiformat | Verwenden Sie Vektordateien wie DXF oder DWG |

| Eckfilets | Nicht kleiner als 1/2 Materialstärke |

| Abstand von Loch zu Loch | Mindestens 2X die Materialstärke |

| Abstand von Loch zu Loch | Mindestens 6x die Materialstärke |

| Erleichterte Kürzungen | Mindestens 1X der Materialstärke |

| Dicke der Lasche | Mindestens 1X der Materialstärke |

| Abstand von Loch zu Kante | Mindestens 1X der Materialstärke |