Qué es el acero resistente a la intemperie?

El acero resistente a la intemperie, también conocido como acero resistente a la corrosión atmosférica, es un acero de baja aleación y alta resistencia que incorpora pequeñas cantidades de elementos de aleación para mejorar su resistencia a la corrosión en condiciones atmosféricas. Su resistencia a la corrosión es de 2 a 8 veces mayor que la del acero al carbono ordinario, y el efecto protector se acentúa con el tiempo. Además de su excelente resistencia a la intemperie, el acero de intemperie posee propiedades mecánicas y soldabilidad superiores, lo que lo hace ampliamente aplicable en vehículos ferroviarios, puentes y contenedores de transporte.

A diferencia del acero inoxidable, el acero resistente a la intemperie no es inmune a la oxidación. Inicialmente, se corroe de forma similar al acero al carbono ordinario, pero su comportamiento diverge con el tiempo. Tras un periodo de oxidación, se acumulan trazas de elementos como el cobre (Cu) y el fósforo (P) en la superficie del acero, formando una capa de óxido densa y amorfa. Esta capa se adhiere fuertemente al metal base, actuando como una barrera que lo protege parcialmente de la humedad y de los iones nocivos de la atmósfera, evitando así una mayor corrosión.

El acero resistente a la intemperie puede utilizarse con revestimientos, sin revestimiento o sometido a tratamientos de estabilización, con requisitos de revestimiento idénticos a los del acero al carbono ordinario. Una ventaja destacada es que puede utilizarse sin recubrimiento, lo que elimina la necesidad de pintura. En zonas con una contaminación atmosférica mínima o una humedad moderada, el acero de intemperie puede exponerse directamente a la atmósfera sin pintarlo. Normalmente, al cabo de un año, la capa de óxido se estabiliza, detiene la corrosión y adquiere un agradable tono marrón chocolate. Libre de problemas como el envejecimiento de la pintura, este acero no requiere revestimientos de mantenimiento, lo que reduce significativamente los costes de mantenimiento y evita las pérdidas asociadas a las interrupciones relacionadas con la pintura.

Historia del desarrollo

Desde principios del siglo XX, países como Estados Unidos, Alemania, Reino Unido y Japón han llevado a cabo numerosas investigaciones sobre el acero resistente a la intemperie. Ya en 1916, científicos de Europa y Estados Unidos descubrieron que el cobre aumenta la resistencia a la corrosión del acero en condiciones atmosféricas. Ese mismo año, la American Society for Testing and Materials (ASTM) inició estudios sobre la corrosión atmosférica. Investigadores como C.P. Larrabee recopilaron datos sobre la corrosión, identificaron patrones y exploraron los mecanismos subyacentes. En la década de 1930, U.S. Steel Corporation desarrolló el acero Corten, un acero de baja aleación, con cobre y de alta resistencia, con una resistencia superior a la corrosión. En la década de 1960, el acero Corten se utilizaba sin pintar en edificios y puentes, y las variantes más comunes eran la serie Corten A, de alto contenido en fósforo, cobre, cromo y níquel, y la serie Corten B, de cromo, manganeso y cobre. El acero resistente a la intemperie se extendió también por Europa y Japón. En la actualidad, se trata como un tipo de acero estándar a nivel internacional, con especificaciones detalladas que rigen su desarrollo, aplicación y diseño. La tabla 1 resume los principales hitos en el desarrollo global del acero resistente a la intemperie.

En China, la investigación sobre el acero resistente a la intemperie y las pruebas de exposición atmosférica comenzaron en la década de 1960. En 1965, se probó con éxito el acero de intemperie 09MnCuPTi, lo que llevó a la creación del primer vagón de mercancías ferroviario de acero de intemperie de China. La Comisión Nacional de Ciencia y Tecnología y la Fundación de Ciencias Naturales de China establecieron una red nacional de estaciones de pruebas de corrosión ambiental, iniciando en 1983 un esfuerzo de recopilación de datos de 20 años y cinco ciclos. Aprovechando las ventajas de los recursos de China, los investigadores desarrollaron varios tipos de acero, como la serie 08CuPVRE de Ansteel, la serie 09CuPTi de Wuhan Steel, la 09MnNb de Jinan Steel, la 10CrMoAl y la 10CrCuSiV de la Acería nº 3 de Shanghai.

Calidades de acero resistente a la intemperie

A continuación se ofrece una visión general de algunos de los principales tipos de acero para intemperie, incluidas las normas internacionales y ejemplos de los principales productores, como los de Estados Unidos, Japón y China.

Acero corten (Estados Unidos)

El acero corten, desarrollado por U.S. Steel Corporation en los años 30, es una de las marcas de acero para intemperie más conocidas. Se divide en dos series principales:

Corten A

- Composición: Alto contenido en fósforo (P: 0,07%-0,15%), cobre (Cu: 0,25%-0,55%), cromo (Cr: 0,5%-1,25%), níquel (Ni: 0,65% máx), y trazas de otros elementos como silicio (Si).

- Características: Excelente resistencia a la corrosión gracias a su alto contenido en fósforo, que favorece la formación de una densa capa protectora de óxido. También ofrece buena soldabilidad y resistencia mecánica.

Corten B

- Composición: Fósforo inferior (P: ≤0,025%), cobre (Cu: 0,20%-0,40%), cromo (Cr: 0,40%-0,65%), manganeso (Mn: 0,50%-1,25%) y vanadio (V: 0,02%-0,10%).

- Características: Se centra en una mayor resistencia y tenacidad más que en una resistencia extrema a la corrosión. El contenido reducido de fósforo lo hace más adecuado para secciones más gruesas.

SPA-H (Japón)

- Estándar: JIS G3125 (Norma Industrial Japonesa)

- Composición: Cobre (Cu: 0,25%-0,60%), fósforo (P: 0,07%-0,15%), cromo (Cr: 0,30%-1,25%), níquel (Ni: ≤0,65%), silicio (Si: 0,25%-0,75%).

- Características: Acero de alta resistencia a la intemperie con una excelente resistencia a la corrosión, diseñado para estructuras soldadas. Forma rápidamente una capa de óxido estable, ofreciendo durabilidad en entornos húmedos e industriales.

Calidades de acero chino para intemperie

China ha desarrollado varias calidades de acero para intemperie, a menudo adaptadas a su disponibilidad de recursos y a sus necesidades industriales:

Q235NH

- Composición: Manganeso (Mn: 0,20-0,60%), cobre (Cu: ≤0,15%), fósforo (P: ≤0,03%).

- Características: Límite elástico ≥ 235 MPa, resistencia a la tracción 360-510 MPa, resistencia a la corrosión 2-3 veces superior a la del acero al carbono común, adecuado para aplicaciones de baja carga como muros cortina y barandillas de edificios.

Q295NH

- Composición: C≤0,16%、Mn 0,50-1,00%、Cu 0,20-0,60%、Cr 0,30-0,80%.

- Características: Límite elástico ≥ 295 MPa, resistencia a la tracción 430-570 MPa, con mejor resistencia a la intemperie que el Q235NH, comúnmente utilizado en vehículos ferroviarios y componentes estructurales en general.

Q355NH

- Composición: C≤0,16%、Mn 0,90-1,50%、Cu 0,25-0,55%、Cr 0,30-1,25%.

- Características: Límite elástico ≥ 355 MPa, resistencia a la tracción 470-630 MPa, alargamiento ≥ 22%, buena soldabilidad, adecuado para la fabricación de contenedores y maquinaria.

Q460NH

- Composición: C≤0.18%、Mn 1.00-1.60%、Cu 0.25-0.55%、Cr 0.40-1.25%.

- Características: Límite elástico ≥ 460 MPa, resistencia a la tracción 570-730 MPa, resistencia a la corrosión 3-4 veces superior a la del acero al carbono normal, utilizado para maquinaria pesada y estructuras de gran carga.

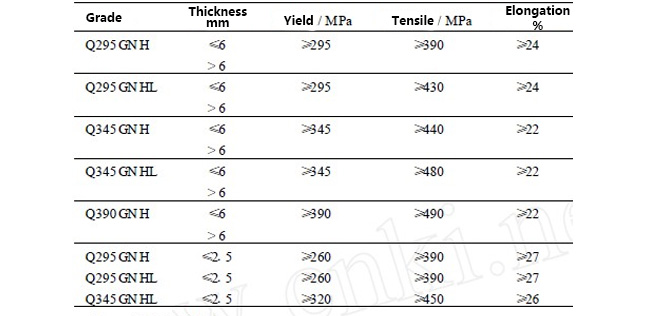

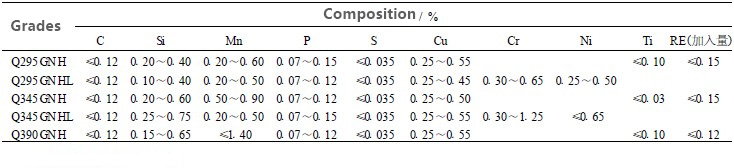

Q295GNH

- Composición: C ≤ 0,12%, P 0,07-0,15%, Cu 0,25-0,55%, Cr 0,30-1,25%

- Características: La resistencia a la corrosión es de 4 a 6 veces superior a la del acero al carbono liso, con una densa capa de óxido adecuada para aplicaciones expuestas, como esculturas e instalaciones al aire libre.

Q345GNH

- Composición: C ≤ 0,12%, P 0,07-0,15%, Cu 0,25-0,55%, Ni ≤ 0,25%

- Características: Límite elástico ≥ 345MPa, resistencia a la tracción 490- 630 MPa, excelente resistencia a la corrosión atmosférica marina, utilizado en edificios costeros y torres de aerogeneradores.

Q460GNH

- Composición: C ≤ 0,12%, P 0,07-0,15%, Cu 0,25-0,55%, Cr 0,50-1,50%

- Características: Límite elástico ≥ 460MPa, resistencia a la tracción 570- 730 MPa, alto contenido en fósforo que acelera la estabilización de la capa de óxido, adecuado para recipientes químicos.

Put Your Custom Parts into Production Today!

Normas europeas (EN 10025-5)

La norma europea EN 10025-5 especifica los aceros resistentes a la intemperie bajo la designación "S" (acero estructural) con una "W" para las propiedades de resistencia a la intemperie:

S355J2W

- Composición: Cobre (Cu: 0,25%-0,55%), cromo (Cr: 0,40%-0,80%), fósforo (P: ≤0,035%), manganeso (Mn: 0,50%-1,50%).

- Características: Ofrece un límite elástico de 355 MPa y excelentes propiedades de resistencia a la intemperie, formando una capa de óxido estable a lo largo del tiempo.

S355K2W

- Composición: Similar al S355J2W, con una aleación ligeramente ajustada para mejorar la tenacidad (K2 indica una mayor resistencia al impacto).

- Características: Rendimiento mejorado a bajas temperaturas junto con resistencia a la corrosión.

Normas ASTM (Estados Unidos)

La ASTM proporciona especificaciones para los aceros de intemperie, que a menudo se solapan con los grados Corten:

ASTM A588

- Grados: A588 Grado A, B, C, K

- Composición: Varía según el grado; normalmente Cu: 0,25%-0,40%, Cr: 0,40%-0,70%, Ni: ≤0,50%, P: ≤0,04%, con vanadio o niobio en algunas calidades.

- Características: Acero de alta resistencia y baja aleación con un límite elástico mínimo de 345 MPa. El grado K incluye elementos adicionales para una mayor resistencia a la corrosión.

ASTM A242

- Composición: Cobre (Cu: 0,20% min), cromo (Cr: 0,50%-1,25%), fósforo (P: ≤0,15%).

- Características: Una de las primeras normas de acero resistente a la intemperie, que ofrece una buena resistencia a la corrosión para las secciones más delgadas.

Características principales en todos los grados

Resistencia a la corrosión: Todos los grados desarrollan una pátina protectora de óxido que ralentiza la corrosión posterior, con variaciones dependiendo del contenido de aleación (por ejemplo, mayor P en Corten A, mayor Cr en S355J2W).

Propiedades mecánicas: Los límites elásticos suelen oscilar entre 235 MPa (por ejemplo, SPA-H) y 355 MPa (por ejemplo, S355J2W, A588), con algunos grados optimizados para la tenacidad o la soldabilidad.

Personalización: Los grados como el 08CuPVRE de China incorporan tierras raras, mientras que otros como el 10CrMoAl se dirigen a entornos específicos (por ejemplo, atmósferas industriales).

Propiedades mecánicas del acero resistente a la intemperie

Las propiedades mecánicas del acero para intemperismo, detalladas en la tabla siguiente, son comparables a las del acero de alto contenido en carbono o de baja aleación. Sin embargo, el acero para intemperismo debe presentar un buen comportamiento en el trabajo en frío.

La microestructura del acero sometido a la intemperie suele consistir en ferrita y perlita. Los niveles de inclusión de óxidos no deben superar el Grado 2, las inclusiones de sulfuros no deben superar el Grado 2,5 y el tamaño del grano no debe ser superior al Grado 7.

Elementos de aleación del acero resistente a la intemperie

Comparado con el acero al carbono ordinario, el acero resistente a la intemperie ofrece una resistencia superior a la corrosión atmosférica debido a los elementos de aleación que reducen la conductividad de la capa de óxido e impiden el rápido crecimiento de los productos de corrosión. Su resistencia a la corrosión se hace evidente tras una exposición prolongada. Los elementos de aleación que mejoran la resistencia a la corrosión atmosférica deben (1) tener mayor solubilidad en el hierro que en la capa de óxido, (2) formar una solución sólida con hierroy (3) aumentar el potencial electroquímico del acero. Los estudios indican efectos variables de los distintos elementos de aleación sobre el comportamiento a la intemperie.

Carbono

El carbono influye negativamente en la resistencia a la corrosión atmosférica y afecta a la soldabilidad, fragilidad en frío y estampación propiedades. Normalmente, su fracción másica en el acero de intemperie se limita a menos de 0,12%.

Cobre y azufre

La adición de 0,2%~0,4% de cobre mejora significativamente la resistencia a la corrosión en atmósferas rurales, industriales o marinas en comparación con el acero al carbono ordinario. El cobre contrarresta notablemente los efectos perjudiciales del azufre, aumentando su eficacia a medida que aumenta el contenido de azufre, debido a la formación de sulfuros insolubles. La reducción del azufre residual a 0,01% eleva el comportamiento a la intemperie del acero al carbono a niveles cercanos a los de Corten B y el del acero de aleación general a niveles de Corten A.

Fósforo

El fósforo es uno de los elementos más eficaces para aumentar la resistencia a la corrosión atmosférica. Se disuelve uniformemente en el acero, formando una densa película protectora en la superficie. La resistencia óptima a la corrosión se consigue con un contenido de fósforo de 0,08%-0,15%.

Cromo

El cromo forma una densa película de óxido en la superficie del acero, mejorando la pasivación y ralentizando el crecimiento del óxido. Normalmente, el contenido de cromo oscila entre 0,4%-1,0% (hasta 1,3%), con efectos pronunciados cuando se combina con cobre.

Níquel

El níquel, un elemento estable, desplaza positivamente el potencial de autocorrosión del acero, mejorando su estabilidad. Las pruebas de exposición atmosférica demuestran que aproximadamente el níquel 4% mejora significativamente la resistencia a la corrosión en entornos costeros.

Calcio

Trazas de calcio mejoran la resistencia general a la corrosión atmosférica y evitan la escorrentía de óxido durante el uso. El calcio forma CaO y CaS, que se disuelven en la película electrolítica superficial, aumentando la alcalinidad, reduciendo la corrosividad y favoreciendo la formación de una fase de óxido α-FeOOH densa y protectora.

Manganeso

Las opiniones sobre el efecto del manganeso en la resistencia a la corrosión varían. La mayoría de los investigadores coinciden en que mejora la resistencia a las atmósferas marinas, pero tiene poco impacto en los entornos industriales. El contenido de manganeso suele oscilar entre 0,5% y 2,0%.

Molibdeno

Con 0,4%-0,5%, el molibdeno reduce los índices de corrosión en más de 50% en condiciones atmosféricas, especialmente en entornos industriales.

Elementos de tierras raras

Los elementos de tierras raras (ER), añadidos a ≤0,2%, se utilizan en aceros de intemperie sin cromo ni níquel. Altamente reactivos, actúan como desoxidantes y desulfurantes, refinando los granos, reduciendo las inclusiones nocivas y mejorando la resistencia a la corrosión al minimizar los puntos de iniciación de la corrosión.

Aplicaciones del acero resistente a la intemperie

La chapa de acero para intemperie no sólo tiene una buena resistencia a la intemperie, sino también un cierto grado de procesabilidad. Se puede cortar, soldar, grabar y otras técnicas de procesamiento para satisfacer una variedad de requisitos de diseño complejos. Especialmente en la construcción moderna y, la aplicación de la placa de acero de intemperie tiene una amplia perspectiva.

Construcción

Los aceros de intemperie se utilizan principalmente en el campo de la construcción para fabricar estructuras de acero, puentes, barandillas de autopistas, etc. Debido a su excelente resistencia a la corrosión, el acero para intemperie puede prolongar en gran medida la vida útil de estas estructuras, reducir la frecuencia de mantenimiento y sustitución, y disminuir los costes de mantenimiento. Al mismo tiempo, la apariencia única del acero para intemperie puede aportar una estética única al edificio.

Ferrocarril y transporte

En el sector ferroviario y del transporte, los aceros de intemperie se utilizan principalmente en la fabricación de vías férreas, vehículos, contenedores, etc. Estas instalaciones suelen estar expuestas a condiciones ambientales duras. Estas instalaciones suelen estar expuestas a duras condiciones ambientales, como lluvia, nieve, viento, arena, etc. Los aceros de intemperie proporcionan una excelente protección contra la corrosión para garantizar el funcionamiento estable a largo plazo de las instalaciones.

Agricultura

Las aplicaciones del acero para intemperie en el campo de la agricultura incluyen principalmente maquinaria agrícola y estructuras de invernaderos. Como el acero para intemperie tiene buena resistencia a la corrosión y propiedades antienvejecimiento, puede adaptarse a diversas condiciones ambientales duras y proporcionar un soporte y una protección fiables para la producción y las instalaciones agrícolas.

Yacimiento petroquímico

En la industria petroquímica, el acero resistente a la intemperie se utiliza principalmente para fabricar tanques de almacenamiento, tuberías, válvulas y otras instalaciones. Estas instalaciones suelen estar expuestas a medios corrosivos, como ácidos, álcalis, sales, etc. El acero de intemperie puede proporcionar una buena protección contra la corrosión y prolongar la vida útil de las instalaciones.

Conclusión

La resistencia a la corrosión y la rentabilidad del acero resistente a la intemperie lo convierten en un material vital de importancia duradera. La investigación futura debe aprovechar la experiencia mundial y, al mismo tiempo, los recursos únicos y los puntos fuertes técnicos de China. Hay que centrarse en el desarrollo de aceros resistentes a la intemperie de alta eficiencia y calidad adaptados a las necesidades medioambientales y regionales de China, junto con técnicas rápidas de estabilización del óxido para las capas superficiales.

Acerca de SogaWorks

SogaWorks es una plataforma en línea todo en uno para piezas mecánicas personalizadas, que conecta a más de 1.000 fábricas de primer nivel para dar servicio a startups y grandes empresas. Ofrecemos soluciones de fabricación flexibles para la creación rápida de prototipos, pruebas de pequeño volumen y producción a gran escala con servicios como mecanizado CNC, impresión 3D, fabricación de chapa metálica, fundición de uretano y moldeo por inyección. Con nuestro motor de presupuestos basado en IA, SogaWorks puede ofrecer presupuestos en 5 segundos, buscar la mejor capacidad y realizar un seguimiento de cada paso. Esto reduce los plazos de entrega y mejora la calidad del producto.