La precisión es un aspecto muy crítico de la ingeniería y la fabricación. La más mínima desviación de la medida especificada puede afectar a la funcionalidad y el rendimiento de un componente. Aquí es donde las tolerancias de ingeniería mecánica adquieren gran importancia. Las tolerancias de ingeniería definen los límites aceptables de variación de las dimensiones físicas, formas o propiedades de un componente. Estas tolerancias garantizan que las piezas encajen y funcionen correctamente en un conjunto y que el producto final cumpla los requisitos especificados. Las tolerancias son necesarias para garantizar la interoperabilidad entre las piezas, especialmente en industrias como la automovilística, la aeroespacial y la fabricación de maquinaria.

En este documento se analizan los distintos tipos de tolerancias, centrándose en su clasificación y usos específicos en ingeniería.

¿Qué es la tolerancia en ingeniería?

La tolerancia es la desviación permitida del tamaño, la forma o la posición reales de una pieza con respecto a su tamaño, forma o posición ideales. En el proceso de fabricación, debido a factores como la precisión de la máquina y el procedimiento de operación, el tamaño real de la pieza no puede cumplir completamente el requisito de diseño. En ese caso, se permite un margen de desviación para garantizar la buena funcionalidad e intercambiabilidad de las piezas. El valor de tolerancia es igual a la diferencia entre los valores superior e inferior permitidos.

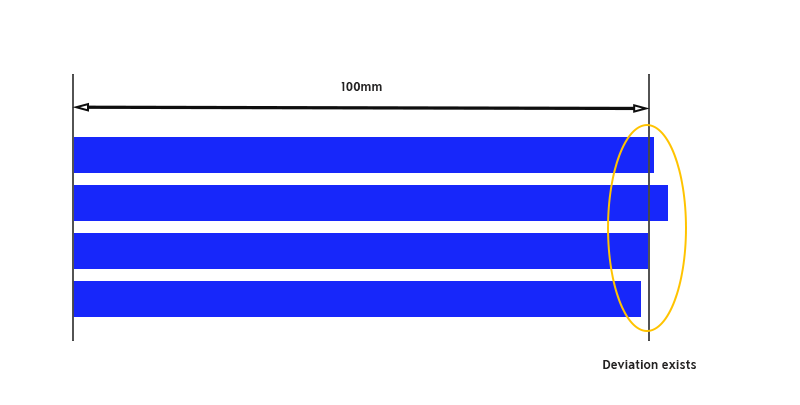

Pongamos un ejemplo para ilustrar lo que es la tolerancia. Supongamos que está procesando una barra redonda de metal con una longitud de 100 mm. Aunque pretenda procesarlas todas con la misma forma, es imposible procesar todas las barras de metal con exactamente 100 mm debido a las desviaciones de tamaño y forma. Aunque los diseñadores y fabricantes se han esforzado por reducir estas desviaciones, aún no pueden reducirlas a cero.

Estas desviaciones de tamaño y forma fluctúan básicamente hacia arriba y hacia abajo en torno al valor objetivo. Por lo tanto, en función del uso de la barra metálica, se determinan el valor límite superior permitido (+1 mm) y el valor límite inferior permitido (-1 mm) en relación con el tamaño objetivo. La diferencia entre estos dos valores (2 mm) se denomina tolerancia.

Tipos de tolerancia

Existen 4 tipos de tolerancias: Tolerancia dimensional, tolerancia geométrica y tolerancia de ajuste. Cada tipo de tolerancia se centra en diferentes aspectos de una pieza para garantizar que la pieza tenga la funcionalidad adecuada en diferentes entornos de trabajo.

Tolerancia dimensional

La tolerancia dimensional se refiere a la tolerancia aplicada a las dimensiones marcadas en el dibujo, objetos dimensionales como longitud, distancia, posición, ángulo, tamaño, apertura, filete y chaflánetc. Se utiliza para indicar tolerancias diferentes de las tolerancias generales. A diferencia de las tolerancias generales, las tolerancias dimensionales no tienen normas claras y pueden especificarse arbitrariamente según la intención del diseñador, pero el rango de tolerancias alcanzables es limitado dependiendo del método de procesamiento, etc. Las tolerancias dimensionales incluyen 2 tipos, tolerancias bilaterales y tolerancias unilaterales.

Tolerancia bilateral

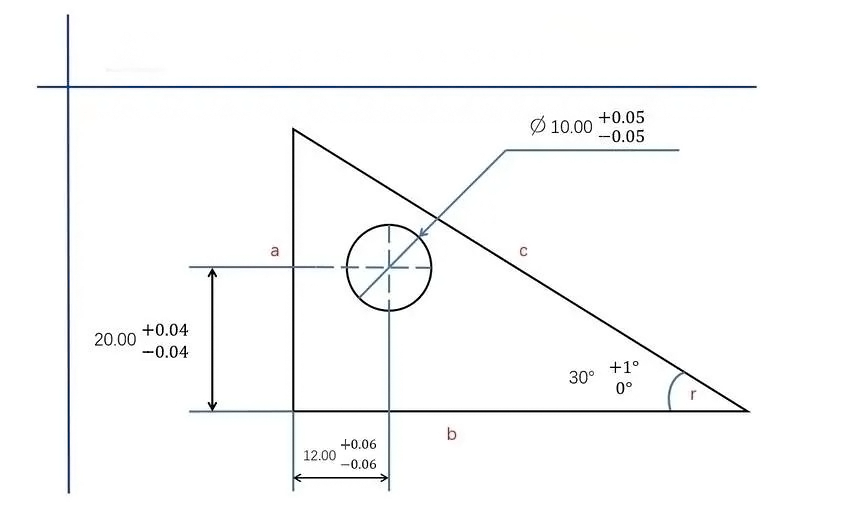

La tolerancia bilateral se refiere a la variación admisible de una dimensión que existe dentro de un intervalo especificado a ambos lados de la dimensión de referencia. En otras palabras, la dimensión puede variar tanto en la dirección superior como en la inferior con respecto a la dimensión de referencia.

Ejemplo de tolerancia bilateral: Si el tamaño básico de un orificio es de 10 mm y la tolerancia bilateral es de ±0,05 mm, entonces el rango de dimensión real del eje es de 9,95 mm a 10,05 mm.

Tolerancia unilateral

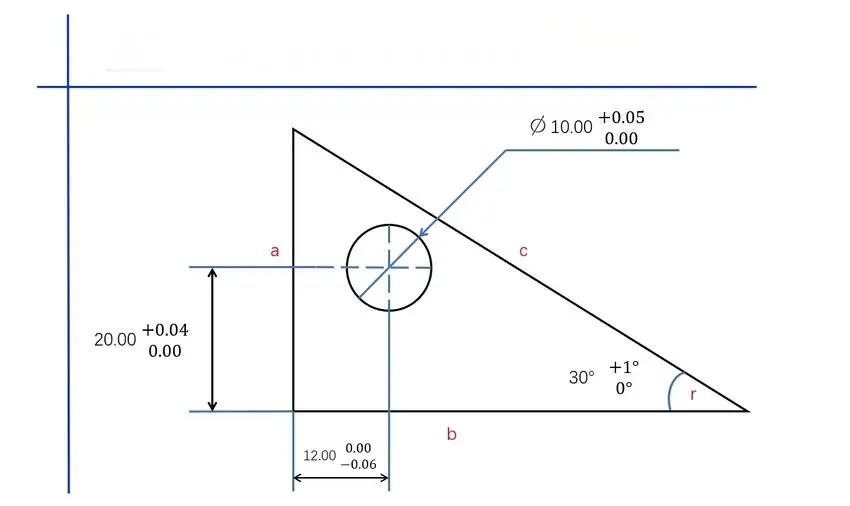

La tolerancia unilateral, sin embargo, se refiere a la variación permitida de una dimensión en un solo lado de la dimensión básica; es decir, el rango de tolerancia aceptable se limita a una dirección.

Ejemplo de tolerancia unilateral: Si el tamaño básico de un orificio es de 10 mm y la tolerancia unilateral es de +0,05 mm, el rango de tamaño real del orificio es de 10,00 mm a 10,05 mm.

Tolerancia geométrica

La tolerancia geométrica no sólo se ocupa de las dimensiones del componente, sino que también delinea la precisión relativa a la forma, posición y orientación de la pieza. Garantiza la fidelidad de la configuración geométrica estipulada en el diseño del componente y suele aplicarse con atributos como la rectitud, la planitud, la redondez y la precisión posicional. El objetivo principal de la tolerancia geométrica es mantener la precisión tanto de la forma como de la posición, evitando así problemas relacionados con el ajuste incorrecto de los componentes.

Las tolerancias geométricas pueden dividirse en cuatro categorías: tolerancia de forma, tolerancia de orientación, tolerancia de ubicación y tolerancia de excentricidad, que en total constan de 13 tipos.

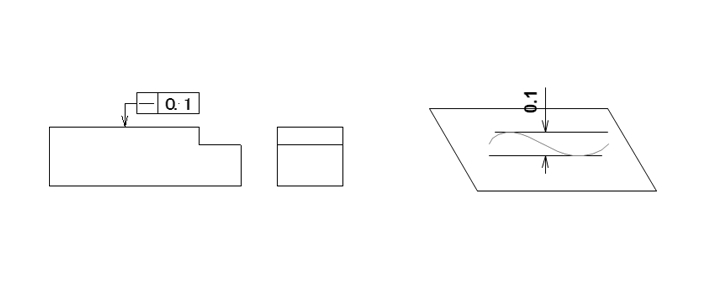

Linealidad

La linealidad es la desviación admisible de una línea recta en una longitud o superficie determinada. Se utiliza para definir cuánto puede variar una característica de una pieza de ser perfectamente lineal.

Ejemplo de linealidad: En un plano determinado, los segmentos de línea que deben inspeccionarse se situarán entre dos líneas paralelas a una distancia de 0,1 mm.

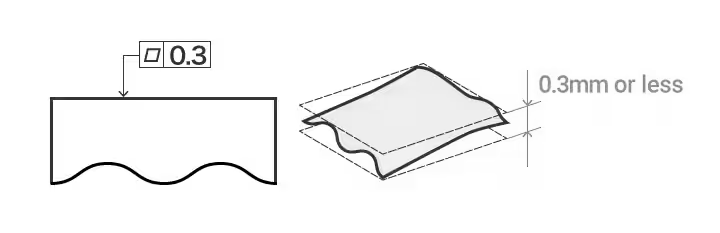

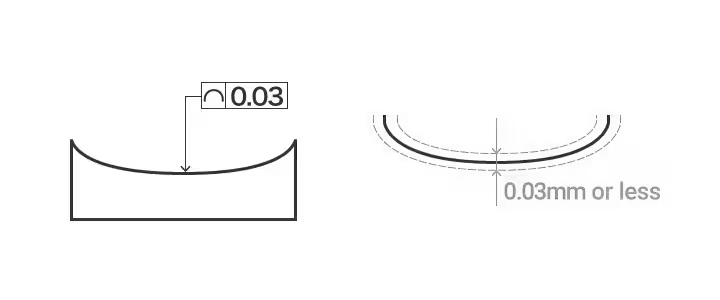

Planitud

La planitud es una condición geométrica que define la desviación de una superficie respecto a un plano ideal. Proporciona una métrica de cuánto se desvía la superficie de la planitud ideal y, por tanto, representa la homogeneidad de una superficie en toda su extensión.

Ejemplo de planitud: Esta superficie deberá estar entre dos planos paralelos separados por sólo 0,3 mm.

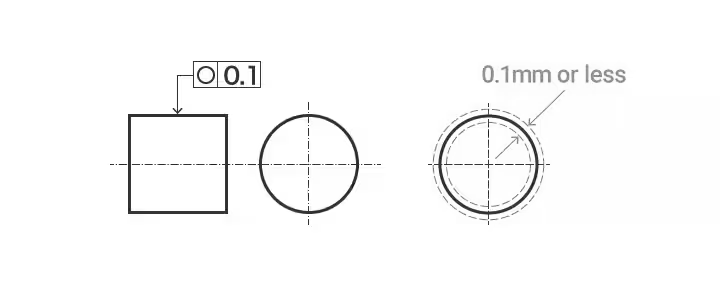

Redondez

La redondez, también llamada comúnmente circularidad, es la condición geométrica que define hasta qué punto la forma de un elemento, como un cilindro, un agujero o una esfera, se aparta de un círculo perfecto en cualquier sección transversal dada.

Ejemplo de redondez: La circunferencia exterior de cualquier sección transversal de un eje cortada perpendicularmente deberá estar comprendida entre dos círculos concéntricos separados por sólo 0,1 mm en el mismo plano.

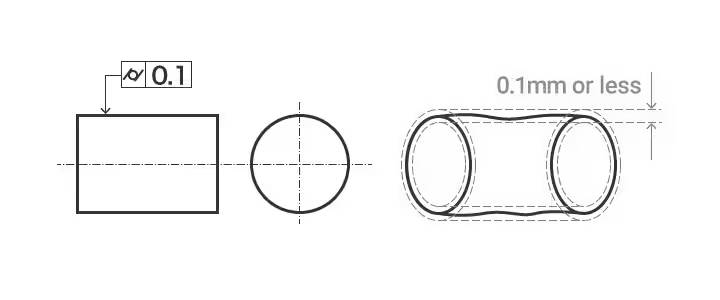

Cilindricidad

La cilindricidad es una condición geométrica que mide hasta qué punto la forma de un elemento cilíndrico se ajusta a la de un cilindro ideal. Mide la uniformidad de la superficie tanto a lo largo como a lo ancho de la circunferencia del cilindro.

Ejemplo de cilindricidad: El plano objetivo tiene que estar entre dos cilindros coaxiales separados sólo 0,1 mm.

Perfil de la línea

El perfil de una línea es la condición necesaria para conservar la forma perfecta de una curva de cualquier forma en un plano prescrito de una pieza. Tolerancia del perfil de una línea Desviación admisible de la línea de contorno real de una curva no circular.

Ejemplo de tolerancia de perfil de una línea: El perfil proyectado sobre cualquier sección transversal paralela al plano de proyección se situará entre las dos envolventes creadas por un círculo de 0,03 mm de diámetro, centrado en la línea que tenga un perfil teóricamente exacto.

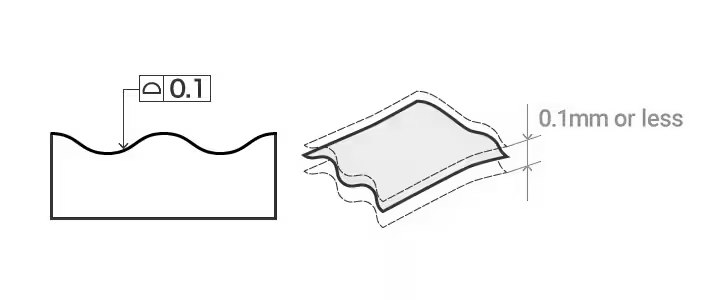

Perfil del avión

El perfil de un plano es la condición de mantenimiento de la forma ideal de cualquier superficie curva en una pieza determinada. La tolerancia de perfil de un plano es la variación admisible de la línea de contorno real de una superficie curva no circular con respecto a la superficie de contorno ideal.

Ejemplo de tolerancia de perfil de un plano: El plano de destino debe situarse entre dos planos envolventes creados por una esfera de 0,1 mm de diámetro, cuyo centro esté en el plano que tiene un perfil teóricamente perfecto.

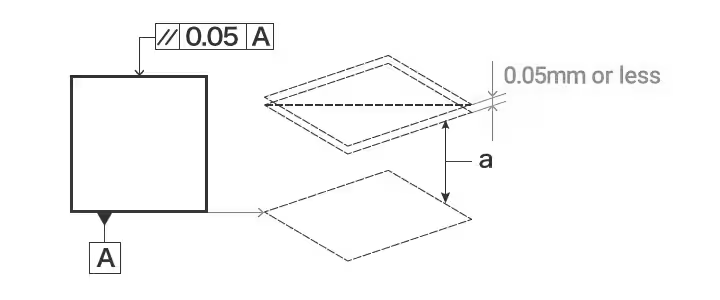

Paralelismo

El paralelismo es la variación (desviación) aceptable de una característica (por ejemplo, superficie, eje o línea) con respecto a su paralelismo con una referencia designada (por ejemplo, un plano, eje o línea de referencia). Aunque parece que se ha vuelto a hablar de la planitud, el paralelismo implica un punto de referencia (plano o línea de referencia).

Ejemplo de paralelismo: El plano identificado por la flecha de indicación debe ser paralelo al plano de referencia A y estar situado entre dos planos que disten sólo 0,05 mm en la dirección de las flechas de indicación.

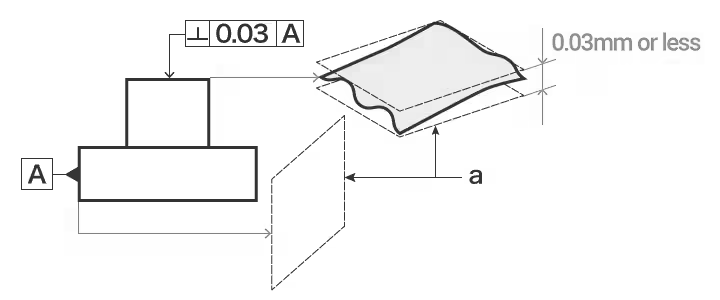

Perpendicularidad

La perpendicularidad es una condición geométrica que evalúa el grado en que una característica, como una superficie, un eje o una línea, se alinea en ángulo recto (90°) con una característica de referencia, que puede ser un plano o un eje.

Ejemplo de perpendicularidad: El plano representado por la flecha indicadora estará situado entre dos planos paralelos perpendiculares al plano datum A, con un diámetro de 0,03 mm.

Angularidad

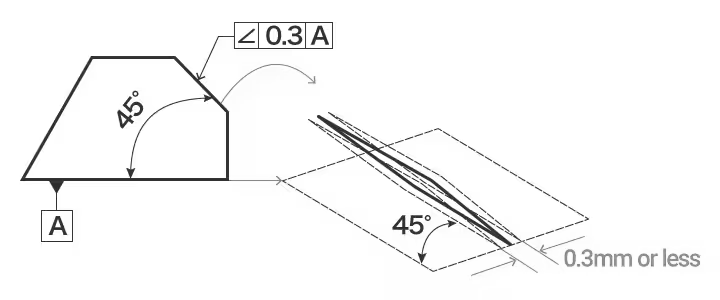

La angularidad es una condición geométrica que mide la cantidad en que un elemento, como una superficie, una línea o un eje, está orientado en un ángulo asignado, distinto de 90° (perpendicularidad) o 0° (paralelismo), con respecto a un punto de referencia.

Ejemplo de angularidad: El plano indicado por la flecha de indicación estará teóricamente en ángulo exacto de 45 grados con respecto al plano de referencia A y entre dos planos paralelos separados sólo 0,3 mm en la dirección de las flechas de indicación.

Posición

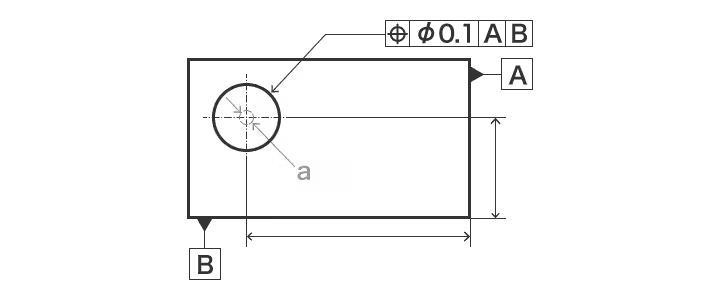

La posición se utiliza para encontrar la ubicación exacta de un punto, línea y superficie de un componente en relación con una referencia.

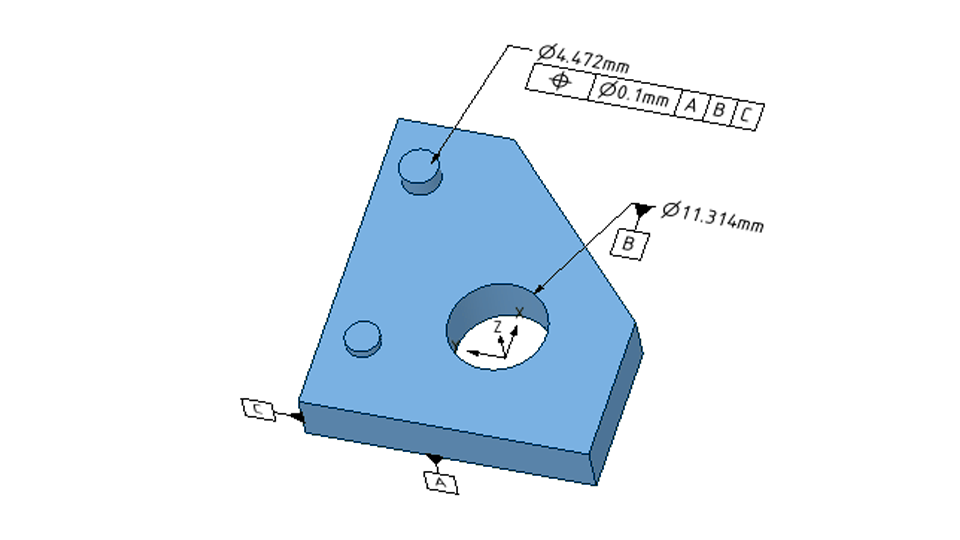

Ejemplo de puesto: En El centro del círculo mostrado por la flecha de indicación deberá estar dentro de un círculo de 0,1 mm de diámetro.

Coaxialidad

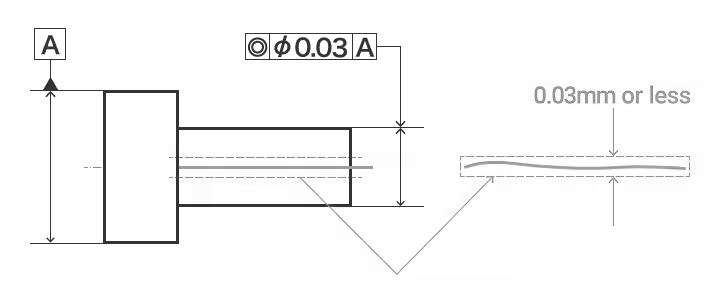

La coaxialidad garantiza que el eje de un elemento cilíndrico, como un eje, un orificio o un tubo, coincida exactamente con el eje de un punto de referencia.

Ejemplo de coaxialidad: El eje del cilindro dado estará situado en el interior de un cilindro que utilice como eje la línea de referencia A y tenga un diámetro de 0,03 mm.

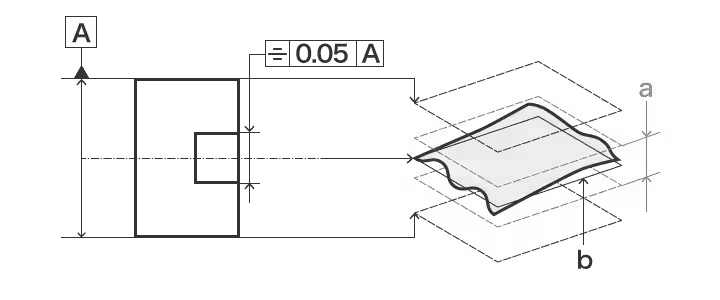

Simetría

La simetría mide la uniformidad con la que un rasgo, o conjunto de rasgos, se distribuye en torno a un eje, plano o punto central de referencia.

Ejemplo de simetría: El plano central marcado estará comprendido entre dos planos paralelos simétricos al plano central del datum A y separados entre sí 0,05 mm.

Runout

La excentricidad mide la desviación total de la superficie de un elemento cuando gira alrededor de un eje de referencia. Existen dos tipos de excentricidad: excentricidad circular y excentricidad total.

Put Your Custom Parts into Production Today!

Desviación circular: Es una medida de cuánto varía la superficie de una pieza giratoria en una determinada sección transversal o plano perpendicular al eje de rotación.

Salida total: Es la medida de la variación existente en toda la superficie de un componente giratorio a lo largo de su eje longitudinal. Combina los efectos de la excentricidad circular con los causados por las irregularidades de rectitud o conicidad.

Tolerancia de ajuste

Los ajustes son las relaciones entre la zona de tolerancia del emparejamiento de agujeros y ejes del mismo tamaño básico. O podemos decir que los ajustes son la holgura entre el emparejamiento de orificios y ejes. La holgura puede ser tanto positiva como negativa. El tamaño de la holgura determina si las dos piezas emparejadas pueden moverse o girar independientemente la una de la otra o, si están conectadas temporal o permanentemente.

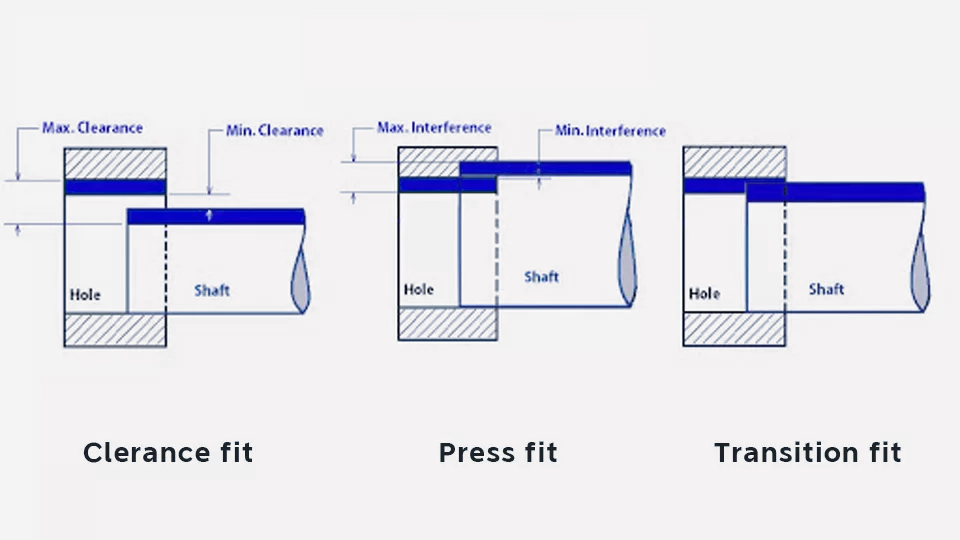

Existen tres tipos de ajuste: ajuste de holgura, ajuste de transición y ajuste de ajuste a presión(ajuste por interferencia).

Ajuste de liquidación: La zona de tolerancia del agujero está por encima de la del eje, es decir, el agujero es mayor que el eje.

Ajuste a presión: La zona de tolerancia del agujero está por debajo de la del eje, es decir, el eje es mayor que el agujero.

Ajuste de transición: Las zonas de tolerancia del agujero y el eje se solapan. Cualquier par de orificios y ejes puede lograr una holgura o un ajuste a presión.

Para PDF de tipos de tolerancia, Haga clic aquí para descargar >>

Conclusión

Las tolerancias de ingeniería ocupan un lugar fundamental en el diseño y la fabricación, ya que se supone que sólo se fabrican piezas de alta calidad. Hay que conseguir piezas que puedan ensamblarse con la precisión adecuada y que funcionen correctamente, incluso después de ciertas variaciones inherentes a cualquier fabricación. Las tolerancias contribuyen a la consistencia y fiabilidad del producto al definir las variaciones admisibles de tamaño y forma. Comprender los distintos tipos de tolerancias -dimensionales, geométricas y de ajuste- es muy importante para que un ingeniero o fabricante pueda establecer los niveles de tolerancia adecuados para los distintos componentes, dados los requisitos funcionales del producto final. Ya se trate de la precisión de los componentes aeroespaciales o del ajuste de las piezas de automoción, dominar la aplicación de las tolerancias forma parte integrante de una ingeniería competente y una fabricación superior.