El tornillo, uno de los primeros dispositivos de fijación mecánica de la humanidad, tiene sus orígenes en la bomba de tornillo de Arquímedes del siglo III a. C.. A lo largo de 2.300 años de evolución tecnológica, este elemento de fijación acanalado se ha convertido en un elemento fundamental de los sistemas industriales, permitiendo en la actualidad más de 85% de conexiones mecánicas en ámbitos que van desde el montaje de muebles hasta la ingeniería aeroespacial. En esta guía, exploraremos qué son los tornillos, los tipos de cabeza de tornillo y de accionamiento, y los materiales y procesos.

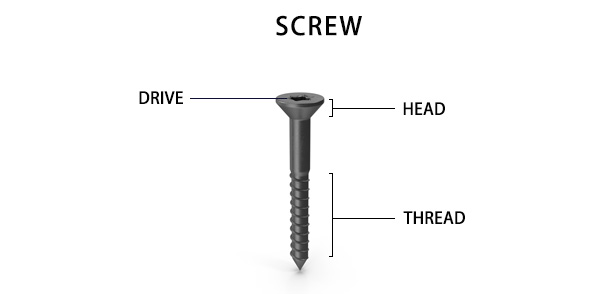

Visión general del tornillo

Un tornillo es una pequeña varilla metálica cilíndrica o cónica con roscas, provista de una cabeza ranurada que puede utilizarse de forma independiente. Se utiliza principalmente para unir o fijar objetos. Un tornillo utiliza los principios de la física y las matemáticas relacionados con el plano inclinado, la rotación circular y la fricción para apretar eficazmente los componentes de la maquinaria.

Diferentes tipos de cabezas de tornillo

La cabeza del tornillo se refiere a la parte superior del tornillo, que puede variar en forma y tamaño (por ejemplo, plana, redonda o avellanada).

Cabezal panorámico

El cabezal plano en forma de disco proporciona una gran superficie de contacto, reduciendo la presión sobre el material conectado. Es ideal para aplicaciones que requieren un aspecto estético y una superficie lisa. El diseño de la cabeza plana también mejora el aspecto estético del tornillo.

Cabeza avellanada

El tornillo avellanado tiene una cabeza ligeramente rebajada que se asienta a ras de la superficie conectada del material. Estos tornillos suelen requerir avellanado, suelen procesarse con un ángulo de 90° en variantes métricas, y un ángulo de 100° en aplicaciones aeroespaciales y militares.

Cabeza hexagonal

La cabeza hexagonal tiene un rebaje de seis lados, que se suele apretar o aflojar con herramientas como una llave Allen o un vaso hexagonal. El tornillo de cabeza hexagonal es el tipo de tornillo más común utilizado en múltiples industrias.

Cabeza de brida

La cabeza hexagonal con brida presenta una superficie plana añadida en la parte superior de la cabeza. Esta superficie plana proporciona una mayor área de contacto y reduce la presión sobre los materiales conectados. El diseño con brida ayuda a evitar que la llave resbale.

Cabeza cuadrada

La cabeza de este tornillo tiene forma cuadrada, lo que permite martillear el tornillo sin que resbale. Es adecuado para la instalación manual o el apriete con una herramienta. El diseño de cabeza cuadrada también ayuda a mejorar la eficiencia de la transmisión del par.

Cabeza de queso

Los tornillos de cabeza cilíndrica presentan un cilindro en la parte superior. Este diseño reduce la presión sobre el material conectado, y es adecuado para una conexión suave.

Cabeza redonda

Los tornillos de cabeza redonda presentan una cabeza totalmente redondeada y ofrecen una mayor resistencia por su mayor diámetro. Es adecuado para aplicaciones que no requieren un par de apriete significativo.

Cabeza de braguero

Los tornillos de cabeza de cercha tienen un diseño de perfil bajo que minimiza la altura de la cabeza. Aunque son menos visibles y pueden resultar más estéticos, también son más propensos a romperse debido a su delgada estructura. Estos tornillos pueden ser de corona completa o de corona modificada.

Diferentes tipos de husillos

El accionamiento es el elemento empotrado o saliente de la cabeza del tornillo que permite que una herramienta, normalmente un destornillador o una broca, lo gire. El tipo de accionamiento determina cómo se aplica el par de apriete y la seguridad con la que la herramienta se acopla al tornillo.

Accionamiento ranurado

El destornillador de ranura es el abuelo de todos los destornilladores. Tiene una única ranura recta en la parte superior, diseñada para ser accionada por un destornillador plano. Es fácil y barato de fabricar, y requiere un utillaje mínimo. Sus limitaciones también son evidentes: el destornillador plano se sale con frecuencia debido a su par de apriete moderado, sobre todo cuando la herramienta no está perfectamente alineada, lo que puede dañar la cabeza del tornillo y causar una gran frustración.

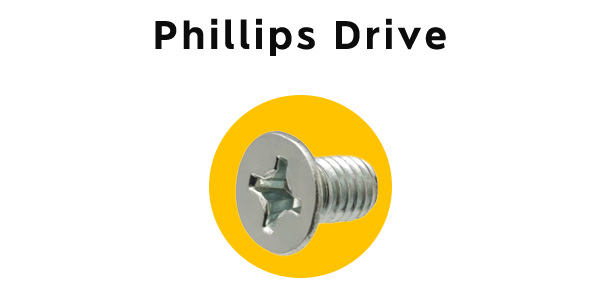

Phillips Drive

El accionamiento Phillips incluye un rebaje en forma de cruz que permite un mejor acoplamiento con el destornillador, reduciendo el riesgo de deslizamiento en comparación con los accionamientos ranurados. Aún así, no es perfecto: el destornillador puede resbalar y dañar el tornillo o la herramienta con un par de apriete elevado.

Pozi Drive

Se asemeja a un rebaje en cruz en la superficie, pero añade cuatro nervios más pequeños entre los rebajes en cruz principales, creando un encaje de ocho puntos con el destornillador. Este diseño reduce significativamente el deslizamiento al proporcionar un ajuste más firme y seguro, lo que permite una mayor aplicación de par sin deslizamiento. Sin embargo, requiere un destornillador específico para los rebajes en cruz (se puede insertar un destornillador en cruz normal, pero existe riesgo de deslizamiento), y es menos común en EE.UU.

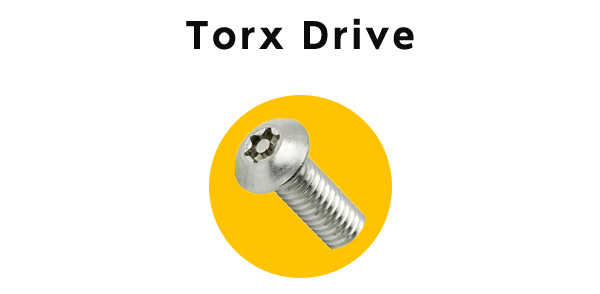

Accionamiento Torx

La cabeza del tornillo de vaso Torx presenta un exclusivo rebaje hexagonal con esquinas redondeadas en cada ángulo, que requiere un destornillador Torx para su uso. Este diseño no sólo ofrece una excelente retención de la herramienta, sino que también permite la transmisión de un alto par de torsión al tiempo que evita eficazmente daños en la cabeza del tornillo.

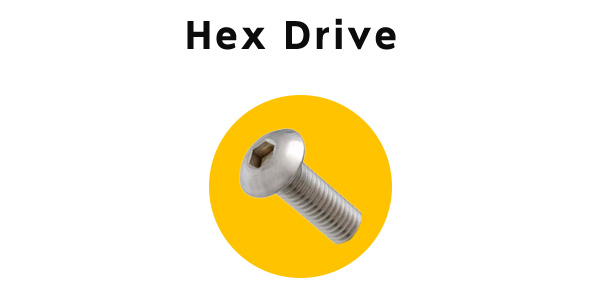

Accionamiento hexagonal

Los tornillos de hexágono interior tienen una cabeza hexagonal empotrada que requiere una llave hexagonal o un destornillador hexagonal para su funcionamiento. Este diseño proporciona un par de apriete significativo al tiempo que evita eficazmente daños en la cabeza del tornillo.

Robertson/Square Drive

El accionamiento Robertson presenta un sencillo rebaje de forma cuadrada. Proporciona una excelente transmisión de par sin apenas deslizamiento gracias a sus paredes profundas y rectas que sujetan firmemente el destornillador. Puede manejarlo incluso con una sola mano porque el tornillo permanece en el destornillador.

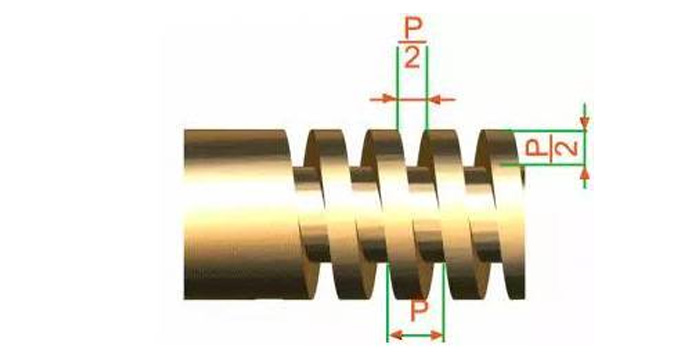

Diferentes tipos de rosca

Las roscas de los tornillos varían en función de las normas que siguen. He aquí los principales tipos:

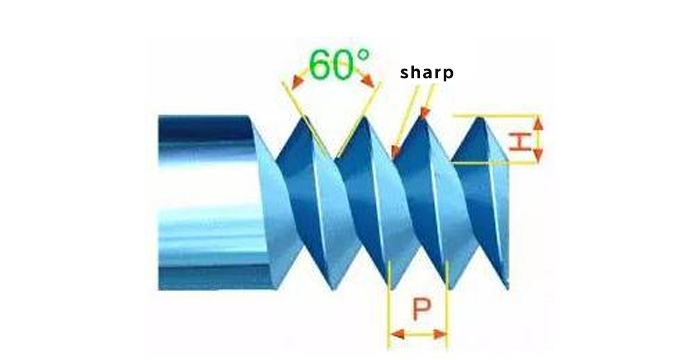

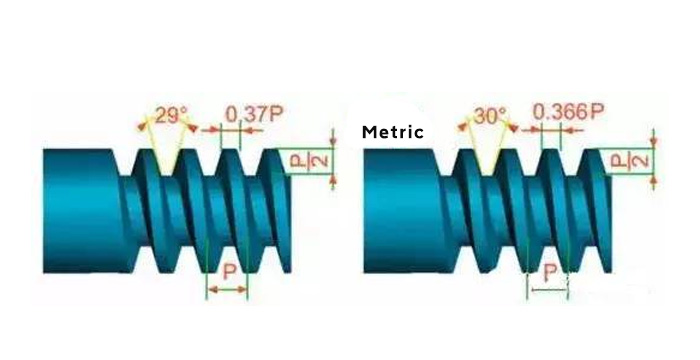

Sistema internacional de roscas métricas

Es el sistema de rosca estándar adoptado por la Norma Nacional China. Presenta una cresta plana para facilitar el mecanizado y una raíz redondeada para aumentar la resistencia de la rosca. El ángulo de la rosca es de 60 grados, y sus especificaciones se denotan con una "M". Las roscas métricas se presentan en dos variedades: gruesa y fina. Por ejemplo, "M8*1,25" indica una rosca métrica (M) con un diámetro nominal de 8 mm y un paso de 1,25 mm. Encontrará más detalles en la norma "GB/T 70.1-2008 Hexagon Socket Cap Screws" y sus documentos de referencia.

Rosca American Standard

Este tipo de rosca tiene crestas y raíces planas, lo que ofrece una mayor resistencia. Con un ángulo de rosca de 60 grados, sus especificaciones se basan en el número de hilos por pulgada. Se divide en tres categorías: gruesa (NC), fina (NF) y extrafina (NEF). Por ejemplo, "1/2-10NC" se refiere a una rosca con un diámetro exterior de 1/2 pulgada, 10 hilos por pulgada y la designación NC.

Hilo unificado

Desarrollada en colaboración por Estados Unidos, Reino Unido y Canadá, la norma de rosca unificada se utiliza ampliamente para las roscas imperiales británicas. Tiene un ángulo de rosca de 60 grados y se especifica por roscas por pulgada. Se clasifica en gruesa (UNC), fina (UNF) y extrafina (UNEF). Por ejemplo, "1/2-10UNC" indica un diámetro exterior de 1/2 pulgada, 10 roscas por pulgada y la categoría UNC.

Rosca V afilada

Este hilo en forma de V tiene crestas y raíces afiladas, por lo que es relativamente débil y menos común. Su ángulo de rosca es de 60 grados.

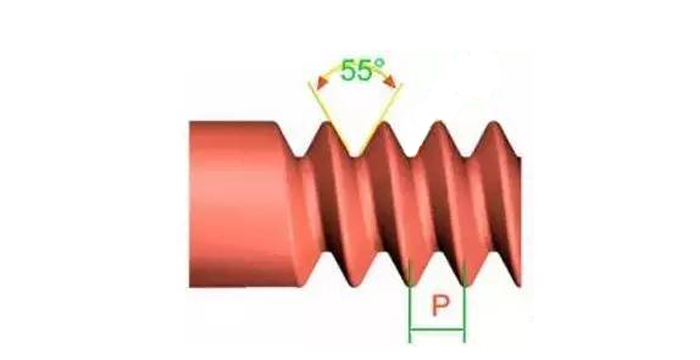

Hilo Whitworth

Una rosca British Standard con un ángulo de 55 grados, denotada por "W". Es muy adecuada para los procesos de fabricación por laminación. Por ejemplo, "W1/2-10" indica un diámetro exterior de 1/2 pulgada y 10 roscas por pulgada.

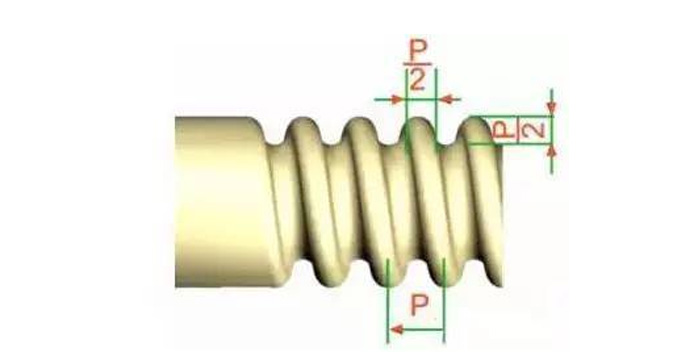

Rosca de nudillo

Definida por las normas DIN alemanas, esta rosca se utiliza para aplicaciones como casquillos de bombillas y conexiones de tubos de goma. Su símbolo es "Rd".

Rosca de tubo

Las roscas para tubos se utilizan normalmente en las conexiones de tuberías de gas y líquidos. Tienen un ángulo de rosca de 55 grados y se presentan en dos formas: roscas rectas para tubos (etiquetadas como "P.S." o "N.P.S.") y roscas cónicas para tubos (etiquetadas como "N.P.T."), que tienen una conicidad de 1:16 (equivalente a 3/4 de pulgada por pie).

Hilo cuadrado

Las roscas cuadradas ofrecen una gran eficacia de transmisión, sólo superada por los husillos de bolas. Sin embargo, una vez desgastadas no pueden ajustarse con una tuerca, lo que limita su uso. Suelen encontrarse en tornillos de banco y mecanismos de grúa.

Rosca trapezoidal

Con una eficacia de transmisión ligeramente inferior a la de las roscas cuadradas, las roscas trapezoidales tienen la ventaja de poder ajustarse con una tuerca tras su desgaste. La versión métrica tiene un ángulo de rosca de 30 grados, mientras que la versión imperial tiene un ángulo de 29 grados. Se suelen utilizar para tornillos de cabeza de torno y se designan con "Tr".

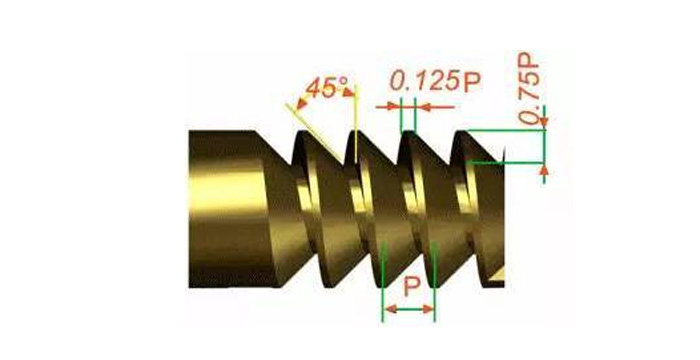

Rosca de contrafuerte

También llamada rosca trapezoidal, este tipo está diseñado para la transmisión unidireccional de fuerzas. Se utiliza en aplicaciones como martinetes y prensas, y su símbolo es "Bu".

Precisión y resistencia de los tornillos

Los tornillos se utilizan mucho por su precisión y resistencia. En términos de precisión, los tornillos estándar se pueden clasificar en tres grados - A, B y C, que se basan en su precisión de fabricación, los grados A y B son tornillos de precisión y el grado C son tornillos gruesos. Para los tornillos de conexión utilizados en estructuras de acero, generalmente se utilizan tornillos de grado C, a menos que se especifique lo contrario. Existen diferencias significativas en los procesos de fabricación para tornillos de diferentes grados de precisión. Los vástagos de los tornillos de los grados A y B se mecanizan en el Tornos CNC para superficies lisas y dimensiones precisas. Su grado de rendimiento de material es 8,8, pero debido a su complejo proceso de fabricación e instalación, son caros y rara vez se utilizan en la práctica. Los tornillos de grado C se fabrican a partir de barras redondas sin procesar, que tienen dimensiones menos precisas, y su grado de rendimiento del material es 4,6 o 4,8. Se deforman significativamente durante las uniones a cortante, pero son fáciles de instalar. Se deforman considerablemente durante las uniones a cortante, pero son fáciles de instalar y tienen bajos costes de producción.

Los tornillos de acero al carbono y acero aleado se clasifican en más de diez grados en términos de resistencia, como 3,6, 4,6, 4,8, 5,6, 6,8, 8,8, 9,8, 10,9 y 12,9. Los tornillos de grado 8.8 o superior se fabrican con acero aleado de bajo contenido en carbono o acero de contenido medio en carbono y se someten a tratamiento térmico (temple y revenido).

Put Your Custom Parts into Production Today!

Materiales para tornillos

Los materiales habituales para fabricar los tornillos son: Acero al carbono, acero inoxidable y cobre.

Tornillo de acero al carbono

Es el tipo básico de acero utilizado para tornillos. Ofrece una buena resistencia a la tracción y durabilidad. propenso a oxidarsePor ello, a menudo se recubre o trata (por ejemplo, con cinc) para mejorar su resistencia a la corrosión. Las calidades de acero al carbono para tornillos son:

- Acero bajo en carbono: Q235(GB),1008,1015, 1018(AISI)

- Acero medio carbono: acero 45#(GB), 1035, 1045(AISI)

Tornillo de acero inoxidable

El acero inoxidable contiene cromo (al menos 10-12%) y a menudo níquel. Es una elección popular para tornillos utilizados en exteriores, entornos marinos o equipos médicos en los que la prevención de la oxidación es fundamental. El acero inoxidable es más caro que el acero al carbono. Las calidades de acero inoxidable para tornillos son:

- Acero inoxidable austenítico: 304, 316, 316L

- Acero inoxidable martensítico: 410, 420.

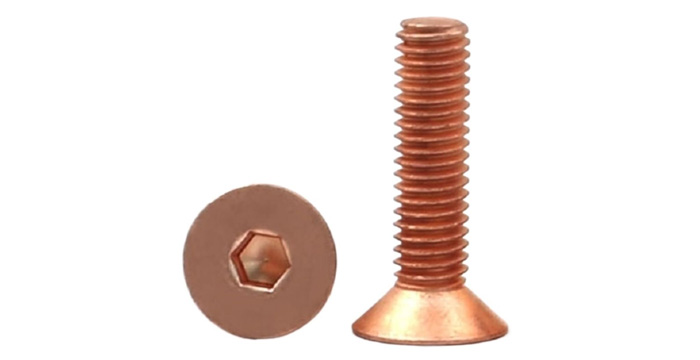

Tornillo de cobre

Los tornillos de cobre puro son poco comunes, pero se utilizan en áreas específicas que requieren una excelente conductividad eléctrica o térmica, como en los sistemas eléctricos de puesta a tierra. El cobre es blando y propenso al desgaste, por lo que a menudo se alea (por ejemplo, en latón) para mejorar sus propiedades mecánicas. Los grados de aleación de cobre para tornillos incluyen: H62, H65, H68.

Acabados superficiales para tornillos

El objetivo principal de un acabado superficial es proteger los tornillos de factores ambientales como la humedad, los productos químicos y las temperaturas extremas, que pueden provocar oxidación, degradación o fallos. Además, los acabados pueden reducir la fricción durante la instalación, mejorar las relaciones par-tensión y proporcionar un aspecto pulido para aplicaciones visibles.

Cincado

El zincado es uno de los acabados superficiales más populares para tornillos por su rentabilidad y su sólida resistencia a la corrosión. Aplicado mediante galvanoplastia, una fina capa de zinc protege el acero subyacente de la oxidación actuando como ánodo de sacrificio. Las variantes incluyen el zinc transparente (acabado brillante) y el zinc amarillo (con cromato añadido para mayor protección). Los tornillos zincados se utilizan mucho en la construcción, la automoción y aplicaciones generales, aunque pueden no ser suficientes en entornos muy corrosivos, como las zonas costeras.

Niquelado

El niquelado ofrece un acabado brillante y atractivo con buena resistencia a la corrosión y protección contra el desgaste. Suele utilizarse para tornillos decorativos o en aplicaciones que requieren una resistencia moderada al medio ambiente, como la ferretería doméstica o la electrónica. Los tornillos niquelados también resisten el deslustre, por lo que son adecuados para instalaciones visibles.

Óxido negro

Óxido negro es un revestimiento de conversión química que proporciona un aspecto elegante y negro mate y una ligera resistencia a la corrosión. Suele combinarse con aceite o cera para mejorar la protección. Este acabado es popular en armas de fuego, herramientas y maquinaria donde se busca estética y baja reflectividad, aunque es menos eficaz en condiciones muy corrosivas.

| Acabados | Espesor del revestimiento(μm) | Resistencia a la corrosión(Prueba de niebla salina neutra) | Coste |

| Óxido negro | 1 | 1-3 horas | Bajo |

| Niquelado | Cobre: 0,5-1 Níquel: 2-10 | 10-20 horas | Bajo |

| Cincado | 2-10 | 6-12 horas | Medio |