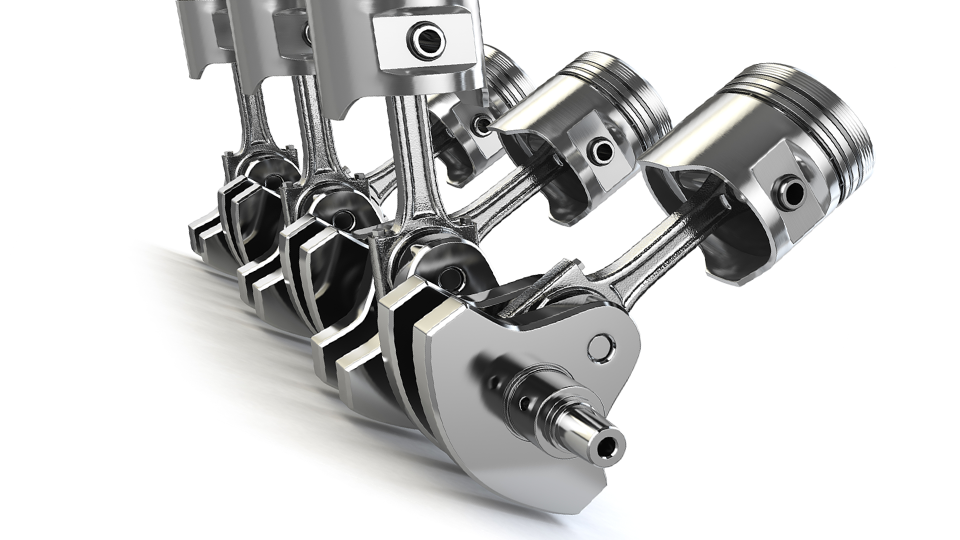

Los pistones son uno de los componentes clave en los motores de automoción e industriales, con efectos directos en el rendimiento, la eficiencia y la durabilidad. El mecanizado de pistones requiere alta precisión y técnicas avanzadas para poder alcanzar los estándares más exigentes en rendimiento. Este artículo abordará los materiales utilizados, los procesos de mecanizado, el tratamiento térmico y los tratamientos superficiales que intervienen en la fabricación de pistones.

¿Qué es el pistón?

Por pistón se entiende el elemento mecánico cilíndrico que realiza un movimiento de vaivén dentro de las paredes de un cilindro en un motor o un compresor. Esta pieza es indispensable para el funcionamiento de un motor de combustión interna, ya que es en este punto donde el pistón puede convertir la energía creada por el proceso de combustión en trabajo mecánico práctico a través de este proceso esencial. El modo de funcionamiento de un pistón de trabajo implica que la biela transmita la fuerza producida por la combustión al cigüeñal. La biela hace contacto entre el pistón y el cigüeñal. Dado que funciona a una presión increíblemente alta, además de estar sometido a restricciones muy estrictas de temperatura y fricción durante su proceso de funcionamiento, el diseño y la selección de los pistones adquieren una importancia crucial para el rendimiento general y la vida útil de las aplicaciones.

Estructura de un pistón

El pistón suele ser una pieza cilíndrica diseñada para encajar estrechamente dentro de las paredes de un cilindro. La mayoría de los pistones modernos se fabrican con aleaciones de aluminio o hierro; estos metales se eligen por su resistencia y ligereza. Las principales partes de un pistón son

Cabeza de pistón: La superficie superior del pistón, que soporta la presión ejercida por los gases de combustión. La forma y el tamaño de la cabeza del pistón, a su vez, afectan a la disposición de la cámara de combustión, por lo que influyen en el rendimiento del combustible y la potencia.

Pared del pistón: Las paredes laterales cilíndricas del pistón están diseñadas para resistir la presión del gas y la fricción. Tiene un grosor y una composición de materiales especificados para permitir la expansión térmica y evitar la deformación a altas temperaturas.

Anillos de pistón: Se fijan a la pared del pistón y se dividen convencionalmente en segmentos de compresión y segmentos de aceite. Los segmentos de compresión sellan el cilindro para que no se escapen los gases de combustión, y los segmentos de aceite regulan el espesor de la película de aceite para que no pueda entrar aceite en la cámara de combustión.

Pasador de pistón: Eje que conecta el pistón a la biela, facilitando así el movimiento vertical del pistón dentro del cilindro, convirtiendo así la energía derivada de la combustión en movimiento mecánico.

Materiales para el mecanizado de pistones

La selección del material adecuado es muy crítica para garantizar un rendimiento óptimo del pistón en cualquier aplicación. Los materiales ideales utilizados para los pistones deben cumplir los siguientes requisitos esenciales:

Estabilidad térmica: Bajos coeficientes de dilatación térmica y alta resistencia a los cambios de temperatura.

Ligero: Densidad reducida para minimizar las fuerzas debidas a la inercia durante el movimiento alternativo.

Alta resistencia mecánica: El material constitutivo debe tener una alta resistencia a la tracción, a la fatiga y al alargamiento a temperaturas elevadas.

Resistencia al desgaste: Tiene buena resistencia al desgaste, a la corrosión y baja fricción en condiciones de lubricación límite.

Maquinabilidad: Presenta buena colabilidad, facilidad de corte y compatibilidad con los procesos de tratamiento térmico.

Rentabilidad: Los materiales deben tener un equilibrio adecuado entre rendimiento y coste.

El material predominante de los pistones modernos es aleaciones de aluminioEn gran parte debido a sus excelentes características y ventajas. Los tipos más frecuentes de este tipo de aleaciones son:

Aleaciones de aluminio-cobre (por ejemplo, aleación Y): Alta resistencia a la fatiga y buena maquinabilidad, pero con elevados coeficientes de densidad y dilatación térmica; de ahí que no se utilice con tanta frecuencia en la era moderna.

Aleaciones hipoeutécticas de aluminio-silicio: Estas aleaciones especiales, que contienen entre un 8,5% y un 10,5% de silicio, son especialmente adecuadas para su aplicación en motores de gasolina de baja carga, donde pueden aprovecharse al máximo sus características. Aunque estas aleaciones presentan una muy buena colabilidad, ya que pueden moldearse en una gran variedad de formas sin demasiados problemas, su uso general está algo limitado por los problemas que presentan sus características de mayor expansión térmica.

Aleaciones eutécticas de aluminio-silicio: Contienen ~12% de silicio y se utilizan mucho en motores de gasolina y diésel. Tienen baja expansión térmica, excelente resistencia al desgaste y buenas propiedades de fundición, pero menor conductividad térmica y maquinabilidad.

Aleaciones hipereutécticas de aluminio-silicio: Con un alto contenido de silicio de 18% a 23%, estas aleaciones especializadas asumen excelentes propiedades con una extraordinaria resistencia al calor y al desarrollo del desgaste con el paso del tiempo. Sin embargo, a pesar de sus características favorables, implican retos muy serios tanto en los procesos de mecanizado como de fundición. Estas aleaciones son, por tanto, especialmente adecuadas en aplicaciones que experimentan cargas elevadas, sobre todo en diseños y funcionalidades de motores avanzados.

Métodos de conformado de la pieza bruta del pistón

Fundición a presión

La fundición a presión es el método más común para la producción de piezas brutas de pistón de aluminio, en el que el aluminio fundido se vierte en un molde metálico. Tiene ventajas en cuanto a precisión dimensional y rentabilidad. Sin embargo, pueden producirse defectos como grietas térmicas y porosidad.

Forja

Los pistones forjados se utilizan en motores de alto rendimiento. El proceso proporciona estructuras de grano fino, alta resistencia y excelente conductividad térmica. Sin embargo, las aleaciones hipereutécticas no pueden forjarse debido a su naturaleza quebradiza. Exige un control muy cuidadoso de los parámetros de forja y tratamiento térmico para aliviar todas las tensiones residuales.

Forja de metal líquido

Una técnica híbrida que utiliza aspectos tanto de la fundición como de la forja es la forja de metal líquido, que consiste en verter metal fundido en una matriz especialmente diseñada. Una vez vertido el metal, se aplica presión para ayudar a la solidificación del material en la matriz. Se trata de una forma innovadora de fabricar estructuras densas con defectos de fundición mínimos y, por tanto, un proceso muy eficaz. Dadas sus numerosas ventajas, la forja de metal líquido se está adoptando ampliamente en la fabricación de componentes avanzados para pistones.

Put Your Custom Parts into Production Today!

Tratamiento térmico en el mecanizado de pistones

El proceso de tratamiento térmico aumenta considerablemente las propiedades mecánicas y térmicas de los pistones y, por tanto, los hace más eficaces y duraderos. Las etapas habituales del proceso de tratamiento son:

- Tratamiento del envejecimiento: El pistón debe calentarse a 220°C durante 5 h o 205°C durante 7-9 h para estabilizar las dimensiones y mejorar la dureza.

- Tratamiento T6: Tratamiento de solución a 500°C durante 4-6 horas seguido de envejecimiento a 190°C durante 8 horas para mejorar la resistencia y la dureza.

- Tratamiento T7: Igual que el T6 pero a temperaturas de envejecimiento más elevadas para estabilizar un equilibrio entre resistencia y ductilidad.

Procesos de mecanizado para pistones

En la producción en serie de pistones, se utilizan líneas de mecanizado automatizadas para aumentar la eficacia y el rendimiento. Estas implican las operaciones de:

Mecanizado CNC de precisión: Las máquinas CNC son una de las herramientas más importantes en la realización de operaciones fundamentales como el perfilado de faldones. Esta operación suele requerir un diseño elíptico o en forma de tonel, ya que dicha forma es obligatoria para garantizar un rendimiento óptimo en el producto final.

Equipamiento especializado: Se ha diseñado maquinaria especial para tratar con pericia los elementos no cilíndricos, incluidos los agujeros de alfiler y las geometrías internas complejas. Esta atención al detalle garantiza el mantenimiento de tolerancias estrictas durante todo el proceso.

Equilibrio del peso: Todos los pistones utilizados en el motor se ajustan con precisión al peso para conseguir un equilibrio correcto del motor y un rendimiento óptimo. Por supuesto, se hace dentro de un determinado nivel de tolerancia; la variación permitida es de ±2 gramos para vehículos ligeros y de ±4 gramos para motores de gran potencia.

Acabado superficial para el mecanizado de pistones

Los tratamientos superficiales pueden mejorar la durabilidad y el rendimiento de los pistones:

Estañado o emplomado: Proporciona excelentes propiedades antifricción y acorta los periodos de rodaje.

Recubrimiento de grafito: Se aplica en casos de cargas elevadas para disminuir el desgaste y mejora la lubricación.

Anodizado: Se trata de un proceso que forma una capa protectora de óxido de unos 0,1 milímetros de grosor, lo que aumenta enormemente la resistencia térmica.

Recubrimiento cerámico: Se aplica a las coronas de los pistones para resistir temperaturas extremas y reducir la transferencia de calor.

Insertos compuestos: Se han utilizado materiales como las fibras cerámicas o los metales espumados para mejorar significativamente el aislamiento térmico y, al mismo tiempo, hacer frente a las altas temperaturas y reducir la dilatación.

Conclusión

El mecanizado de pistones es un proceso muy complejo y sofisticado que combina a la perfección materiales avanzados, técnicas de fabricación de precisión y tratamientos superficiales de última generación para obtener un rendimiento óptimo. Las innovaciones en la ciencia de los materiales, especialmente el desarrollo de aleaciones hipereutécticas, combinadas con procesos de fabricación avanzados como la forja de metal líquido, garantizan que los pistones sean capaces de satisfacer los requisitos cada vez más exigentes que presentan los diseños de motores modernos. Los fabricantes, mediante el uso de tecnologías de vanguardia como el mecanizado CNC, pueden alcanzar un nivel de precisión sin igual, una eficacia sobresaliente y una fiabilidad excepcional a lo largo de todo el proceso de producción del pistón.