El fresado es un proceso de fabricación sustractivo. El fresado por escalonamiento y el fresado convencional son las dos formas principales en que los maquinistas fresan las piezas. Elegir entre ellas suele ser difícil porque ambas tienen ventajas e inconvenientes. En este artículo, aprenderemos qué son y la diferencia entre el fresado convencional y el fresado trepante. También ofrecemos varios factores a tener en cuenta a la hora de seleccionarlos para ayudarle a tomar la decisión correcta.

¿Qué es el fresado de escalada?

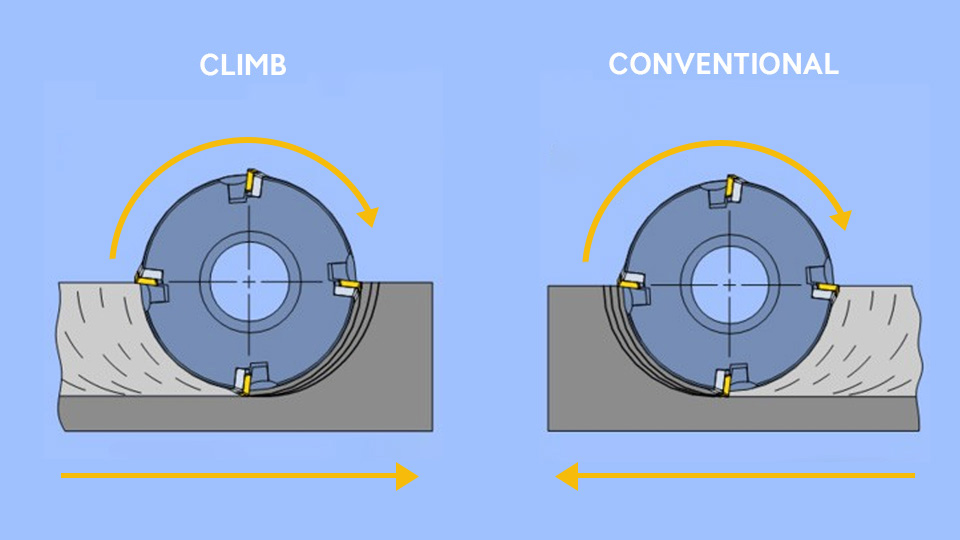

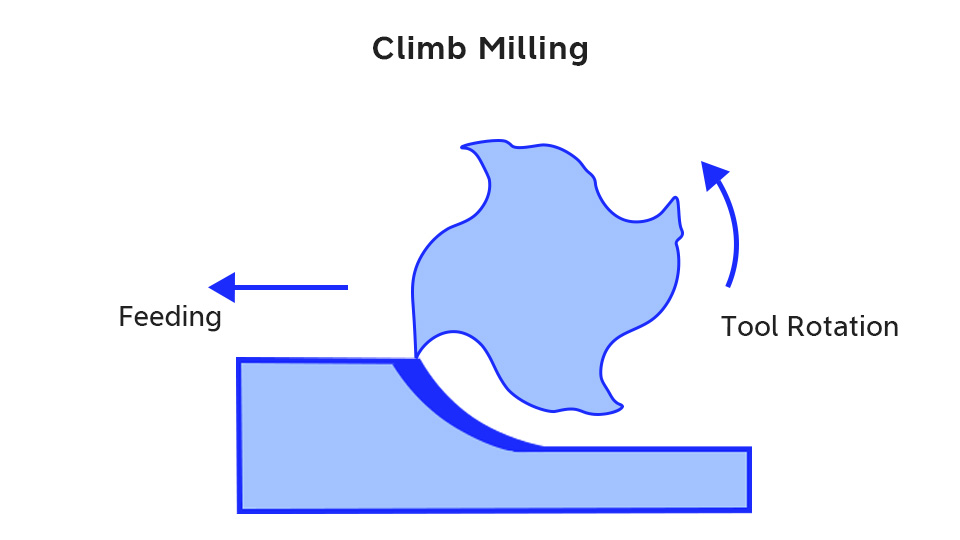

Los tipos de fresado se dividen según la relación entre el sentido de giro de la fresa y el sentido de avance de la pieza. Cuando el sentido de giro de la herramienta coincide con el sentido de avance de la pieza, se habla de fresado ascendente o descendente. En el proceso de fresado ascendente, el espesor de la pieza alcanza su valor máximo al principio del fresado y luego disminuye gradualmente hasta llegar a cero al final.

Entre las ventajas del fresado ascendente se incluyen:

- Mayor vida útil de la herramienta: Cuando se utiliza el fresado ascendente, el grosor de corte aumenta gradualmente de pequeño a grande. Este método permite que la fresa corte de poco a profundo, lo que es beneficioso para prolongar la vida útil de la herramienta.

- Mejor calidad superficial: La fuerza de corte del fresado descendente es pequeña y el daño a la superficie de la pieza es leve, por lo que se puede mecanizar una superficie de mayor precisión.

- Bajo consumo de energía: En las mismas condiciones de corte, el consumo de energía en el fresado ascendente suele ser de 5% a 15% inferior al del fresado convencional.

¿Qué es el fresado convencional?

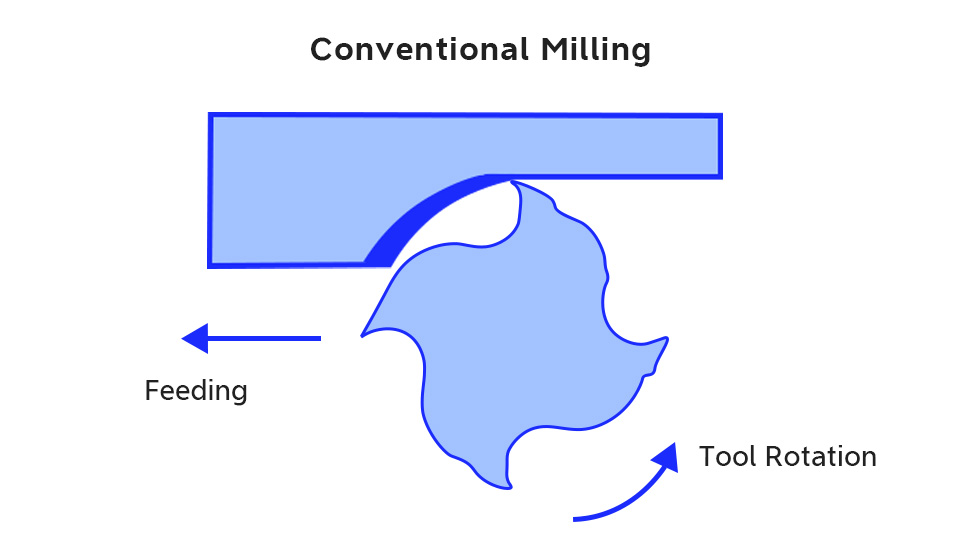

Cuando el sentido de rotación de la herramienta es opuesto al sentido de avance de la pieza, se denomina fresado convencional o fresado ascendente. En este proceso, el grosor de la pieza es cero al principio del fresado y luego aumenta gradualmente hasta alcanzar el máximo al final.

Entre las ventajas del fresado ascendente se incluyen:

- Protege la herramienta: Los dientes se cortan a partir de la superficie mecanizada, lo que no provoca la rotura de la herramienta.

- Banco de trabajo estable: Durante el fresado inverso, los dientes de la fresa cortan de abajo hacia arriba, no hay deslizamiento cuando los dientes de la fresa muerden, y el banco de trabajo no se mueve.

Diferencias entre el fresado de escalada y el convencional

En la tabla siguiente se resumen las principales diferencias entre el fresado ascendente y el fresado convencional.

| Característica | Fresado de escalada | Fresado convencional |

| Dirección de corte | Igual que la dirección de avance | Dirección opuesta a la de avance |

| Espesor | Máximo a cero | De cero a máximo |

| Desgaste de la herramienta | Más rápido | Más lento |

| Dirección de la fuerza de corte | Arriba | Abajo |

| Vibración | Grande | Pequeño |

| Consumo de energía | Más alto | Baja |

| Rugosidad de la superficie | Más alto | Baja |

| Aplicación | Mecanizado de acabado | Mecanizado en bruto |

Variación del grosor

En el fresado ascendente, el espesor de corte comienza en un valor máximo y disminuye gradualmente hasta cero a medida que la herramienta entra en contacto con la pieza. Este método de corte reduce eficazmente la resistencia inicial al corte porque la herramienta puede entrar inmediatamente en la pieza de trabajo con el máximo espesor de viruta, reduciendo así la fricción y el desgarro del material. Por el contrario, en el fresado convencional, el espesor de corte comienza en cero y aumenta gradualmente hasta un valor máximo. Dado que la fricción generada por la herramienta al entrar en la pieza es grande, lo que se traduce en una mayor resistencia al corte, este aumento gradual del espesor de corte generará una mayor fricción en la fase inicial, lo que es propenso a arañazos o cortes irregulares en la superficie de la pieza.

Desgaste de herramientas

El desgaste de la herramienta en el fresado ascendente es relativamente lento. Esto se debe a que, durante el fresado ascendente, la fuerza de corte actúa directamente sobre la pieza y la máquina herramienta, reduciendo así la fricción y la acumulación de temperatura de la herramienta. Además, la fuerza de corte en el fresado ascendente es más uniforme, la herramienta está menos estresada y su vida útil es más larga. En el fresado convencional, dado que el espesor de corte va de cero al máximo, la herramienta tiene una mayor fricción en la fase inicial del corte, lo que genera más calor, acelerando así el desgaste de la herramienta. Además, el aumento de la carga de impacto sobre la herramienta, especialmente al mecanizar materiales duros, acortará aún más su vida útil.

Dirección de la fuerza

En el fresado ascendente, la fuerza de corte de la herramienta se aplica hacia abajo, lo que significa que la pieza se presiona contra la mesa de la máquina herramienta, manteniendo así la estabilidad y reduciendo las vibraciones. Esta fuerza de corte descendente ayuda a reducir la desviación de la herramienta, al tiempo que reduce las cargas de tensión sobre la herramienta y la máquina herramienta. Por el contrario, en el fresado convencional, la fuerza de corte es ascendente, lo que tiende a levantar la pieza de la mesa. Por lo tanto, se necesita más fuerza de sujeción para garantizar la estabilidad de la pieza y evitar errores de mecanizado o desniveles causados por el levantamiento de la herramienta.

Vibración

La vibración es menor en el fresado ascendente porque la fuerza de corte es descendente y la pieza se presiona durante todo el proceso, lo que reduce la separación entre la pieza y la herramienta, reduciendo así significativamente la vibración. En el fresado convencional, la fricción inicial entre la pieza y la herramienta es mayor debido a la fuerza de corte ascendente, que es propensa a una mayor vibración. Esta vibración no sólo afecta al acabado superficial, sino que también puede provocar una disminución de la precisión del mecanizado, especialmente al mecanizar superficies más duras o irregulares, donde la vibración será más evidente y se agravarán los daños en la herramienta y el equipo.

Consumo de energía

En las mismas condiciones de corte, el fresado descendente suele consumir entre 5% y 15% menos energía que el fresado convencional. Esto se debe a que la dirección de la fuerza de corte del fresado descendente coincide con la dirección de movimiento de la pieza, lo que permite que la herramienta corte en el material y descargue las virutas más fácilmente, reduciendo la resistencia al corte y el consumo de energía. En el fresado inverso, la dirección de movimiento de la herramienta es opuesta a la dirección de movimiento de la pieza de trabajo, lo que aumenta la fricción y la resistencia de la herramienta al entrar en la pieza de trabajo y, por tanto, requiere más energía para completar la misma tarea de corte.

Rugosidad de la superficie

El fresado en descenso puede producir una menor rugosidad superficial porque la herramienta no produce excesiva fricción o desgarro en la superficie de la pieza al cortar. La distribución uniforme de la fuerza de corte en el fresado descendente y el control de la dirección de corte hacen que la superficie de la pieza sea más lisa y reducen la necesidad de un procesamiento secundario. En el fresado convencional, debido a la fricción de la herramienta en la fase inicial del corte, se generan fácilmente arañazos en la superficie, y a medida que aumenta el grosor del corte, la superficie de la pieza también se volverá más rugosa o irregular. La vibración durante el fresado inverso afectará aún más a la calidad de la superficie.

Cuándo utilizar cada proceso de fresado

En el fresado, el fresado por escalado y el fresado convencional son dos métodos comunes. La elección del método debe tener en cuenta el material de la pieza y los requisitos de procesamiento:

Tipo de material

El fresado ascendente es más adecuado para procesar materiales duros porque tiene una menor fuerza de corte, menos desgaste de la herramienta y puede obtener un mejor acabado superficial. El fresado convencional funciona mejor en el procesamiento de materiales blandos como el aluminio y el latón, y puede evitar eficazmente la adherencia de la herramienta durante el fresado ascendente y mejorar la calidad de la superficie.

Requisitos de precisión

El fresado convencional es adecuado para el mecanizado de desbaste porque tiene una mayor fuerza de corte y puede eliminar rápidamente una gran cantidad de material y mejorar la eficiencia del mecanizado. El fresado por escalonamiento es más adecuado para el acabado, especialmente para piezas con elevados requisitos de acabado superficial, porque su proceso de corte es más suave y puede reducir la rugosidad superficial.

Estado de la superficie

Cuando hay una capa dura o una capa de óxido en la superficie de la pieza, el fresado convencional es más adecuado porque su dirección de la fuerza de corte ayuda a romper la capa dura superficial y evitar el desgaste prematuro de la herramienta. Para piezas con superficies rugosas, el fresado ascendente puede proporcionar un mejor acabado superficial, pero la premisa es que no haya una capa dura o escoria en la superficie de la pieza.

Conclusión

El fresado trepante y el fresado convencional tienen ventajas y aplicaciones únicas. El fresado trepante se utiliza a menudo para el acabado y aplicaciones con elevados requisitos de calidad superficial. En la fabricación práctica, la elección del fresado trepante o el fresado convencional debe basarse en las diferentes situaciones. En SogaWorks, ofrecemos Servicios de mecanizado CNC en Chinaincluyendo fresado CNC, torneado y mucho más. Nuestra plataforma automatizada basada en IA simplifica el proceso de aprovisionamiento de piezas personalizadas, haciendo que la adquisición sea más rápida, sencilla y eficiente.