Haben Sie sich jemals gefragt, wie CNC-Maschinen Ihre Entwürfe zum Leben erwecken? Hier kommt der G-Code ins Spiel, die Sprache, die diesen Fertigungsprozessen zugrunde liegt. Auch wenn Sie sich nicht unbedingt mit den Details der G-Code-Befehle befassen müssen, kann ein solides Verständnis der Grundlagen sehr hilfreich sein, um zu erfahren, was Ihre Maschine tut.

Was ist der G-Code??

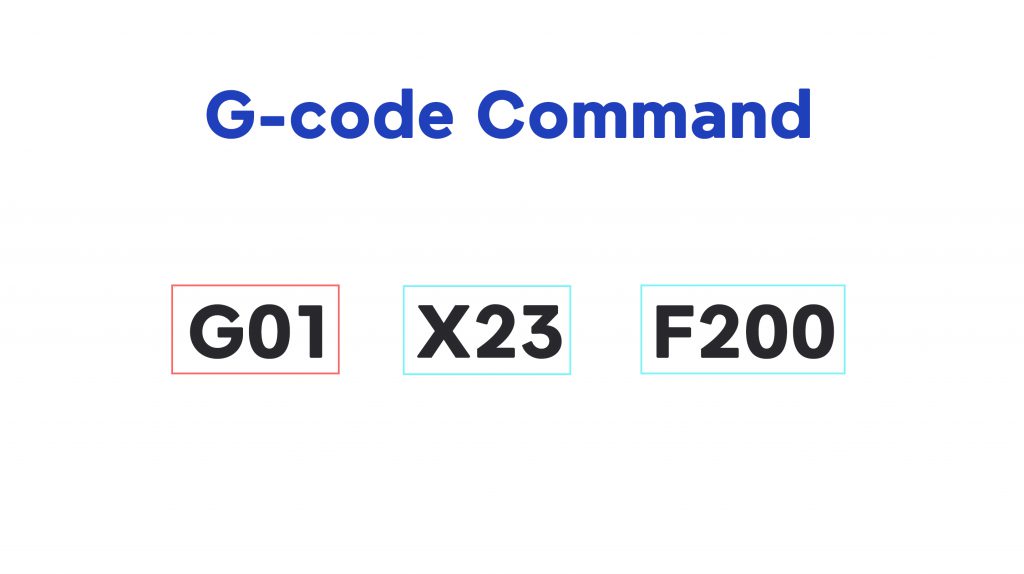

G-Code, eine Abkürzung für "Geometric Code" oder "Gestalt Code", ist eine grundlegende Programmiersprache, die für die CNC-Präzisionsbearbeitung von zentraler Bedeutung ist. Dieser alphanumerische Code ist das entscheidende Bindeglied zwischen dem digitalen Design und der physischen Herstellung von Objekten und liefert präzise Anweisungen für CNC-Maschinen.

Der G-Code wird von computergestütztem Design (CAD) oder computergestützter Fertigungssoftware (CAM) generiert und leitet CNC-Maschinen durch den nuancierten Prozess der Formung von Rohmaterialien in fein detaillierte, hochpräzise Produkte. Jeder G-Code-Befehl steht für eine bestimmte Aktion oder Funktion und trägt zur Gesamtpräzision des Fertigungsprozesses bei. Der G00-Befehl beispielsweise weist die Maschine an, eine schnelle Positionierung mit höchster Genauigkeit vorzunehmen, während der G01-Befehl die lineare Interpolation ermöglicht und die Werkzeuge entlang präziser Bahnen führt. Der G-Code geht über reine Bewegungsbefehle hinaus. Er umfasst auch Anweisungen für die Steuerung der Spindeldrehzahl, den Werkzeugwechsel, die Verwaltung des Kühlmittelflusses und andere wichtige Aspekte. Dank dieser Vielseitigkeit können Hersteller komplizierte Geometrien und komplexe Abläufe programmieren und so die von modernen Fertigungsstandards geforderte Präzision gewährleisten.

Allgemeine G-Codes in CNC-Maschinen

Die folgende Liste umfasst eine breite Palette von G-Code-Befehlen, die in der CNC-Programmierung verwendet werden. Beachten Sie, dass die Verfügbarkeit und das Verhalten von Befehlen zwischen verschiedenen CNC-Maschinen und Steuerungen variieren kann. Schauen Sie immer in die Dokumentation der Maschine, um genaue Details und Kompatibilität zu erfahren.

Bewegungs-Befehle

G00: Schnelle Positionierung

G01: Lineare Interpolation

G02: Kreisförmige Interpolation (im Uhrzeigersinn)

G03: Kreisförmige Interpolation (gegen den Uhrzeigersinn)

G04: Verweilen

G10: Koordinatensystem Dateneingabe

G17: XY-Ebene auswählen

G18: XZ-Ebene auswählen

G19: YZ-Ebene auswählen

G20: Zoll-Einheiten

G21: Metrische Einheiten

G28: Rückkehr in die Heimat

G30: Rückkehr zur sekundären Heimat

G53: Fahren in Maschinenkoordinaten

G54-G59: Arbeitsverlagerungen

Steuerbefehle

M00: Programm Stop

M01: Optionaler Anschlag

M02: Programmende

M03: Spindel ein (im Uhrzeigersinn)

M04: Spindel ein (gegen den Uhrzeigersinn)

M05: Spindelanschlag

M06: Werkzeugwechsel

M08: Kühlmittel ein

M09: Kühlmittel aus

M30: Programmende und Rücklauf

Befehle für Einheiten und Messungen

G90: Absolute Programmierung

G91: Inkrementelle Programmierung

G92: Position einstellen

G92.1: G92-Offset abbrechen

G92.2: G92-Offset abbrechen und aktuelle Position setzen

Befehle für Geschwindigkeit und Vorschub

G93: Inverser Zeitvorschubmodus

G94: Modus "Vorschub pro Minute

G95: Vorschub pro Umdrehung Modus

S: Spindeldrehzahl

F: Vorschubgeschwindigkeit

Cutter-Kompensation und Offsets

G40: Schneidwerkskompensation Abbrechen

G41: Schneidwerkskompensation links

G42: Cutterausgleich rechts

G43: Werkzeuglängenkorrektur positiv

G44: Werkzeuglängenkorrektur Negativ

G49: Werkzeuglängenkompensation Abbrechen

Erweiterte Bewegungssteuerung

G05: Hochgeschwindigkeitsbearbeitung

G61: Exakter Stopp-Modus

G64: Kontinuierlicher Pfadmodus

G68: Koordinatensystem Rotation

G69: Koordinatensystem Rotation Abbrechen

G73-G89: Peck-Bohrzyklen

Anpassungsfähigkeit und Flexibilität

G96: Konstante Oberflächengeschwindigkeit

G97: Spindeldrehzahl in RPM

G98: Rückkehr zur anfänglichen Z-Ebene beim starren Gewindeschneiden

G99: Rückkehr zur R-Ebene beim starren Gewindeschneiden

G10 L2: Einstellung des Koordinatensystem-Offsets

G53: Fahren in Maschinenkoordinaten

Häufige CNC-G-Code-Fehler und wie man sie beseitigt

Die Programmierung von CNC-G-Codes ist zwar leistungsstark und vielseitig, kann aber manchmal zu Fehlern führen, die den Bearbeitungsprozess beeinträchtigen. Für eine effiziente CNC-Bearbeitung ist es wichtig, häufige G-Code-Fehler und deren Lösungen zu verstehen. Hier sind einige typische Fehler.

Syntax-Fehler

Syntaxfehler im G-Code, wie fehlende Leerzeichen oder falsche Befehlsstrukturen, können zu Interpretationsproblemen bei der CNC-Maschine führen. Um dies zu beheben, ist eine sorgfältige Überprüfung des G-Codes auf typografische Fehler und genaue Abstände zwischen Befehlen und Werten entscheidend. Darüber hinaus hilft der Einsatz von Debugging-Tools und Simulationssoftware dabei, Syntaxfehler proaktiv zu erkennen und zu beheben, wodurch das Risiko während des eigentlichen Bearbeitungsprozesses minimiert wird.

Nicht unterstützte G-Code-Befehle

Die Verwendung von G-Code-Befehlen, die von der CNC-Maschine nicht unterstützt werden, kann zu unerwartetem Verhalten führen. Daher ist es wichtig, die Dokumentation der Maschine sorgfältig zu konsultieren, unterstützte Befehle zu identifizieren und inkompatible Befehle durch Alternativen zu ersetzen, um eine reibungslose und fehlerfreie Integration mit der CNC-Maschine zu gewährleisten.

Werkzeugweg-Überlappungen

Überlappende Werkzeugwege, die zu Kollisionen und unbeabsichtigten Schnitten führen können, stellen ein Risiko für den Bearbeitungsprozess dar. Um dieses Risiko zu minimieren, ist es wichtig, CAM-Software einzusetzen, die eine Visualisierung und Optimierung der Werkzeugwege ermöglicht, um Überschneidungen zu beseitigen. Darüber hinaus sind die sorgfältige Einstellung der Werkzeugabstände und die Überprüfung der Werkzeugwegstrategien unerlässliche Schritte, um Werkzeugkollisionen zu vermeiden und die Herstellung eines glatten und präzisen Finishs zu gewährleisten.

Falsche Arbeitsverschiebungen

Falsch eingestellte Werkstückkorrekturen bergen das Risiko einer falschen Ausrichtung des Werkzeugs, was zu Ungenauigkeiten bei Schnitten und Abmessungen führt. Um dies zu vermeiden, beinhaltet ein umfassender Ansatz eine gründliche Inspektion und Einstellung der Werkstückkorrekturen (G54-G59), um sie genau auf die gewünschten Nullpunkte auszurichten. Dies unterstreicht die entscheidende Bedeutung der Auswahl der korrekten Werkstückkorrektur vor Beginn des Programms für die Präzision der Bearbeitung.