Edelstahl und Kohlenstoffstahl sind zwei wichtige Werkstoffe, die häufig in der industriellen Produktion verwendet werden. Jeder dieser Werkstoffe bietet unterschiedliche Vorteile und eignet sich für verschiedene Anwendungen. Bei vielen technischen Projekten ist das Schweißen dieser Metalle eine gängige Anforderung. Das Schweißen von rostfreiem Stahl und Kohlenstoffstahl ist jedoch aufgrund der erheblichen Unterschiede in den physikalischen und chemischen Eigenschaften mit einigen Herausforderungen verbunden. Dieser Artikel befasst sich mit dem Schweißverfahren für nichtrostenden Stahl und Kohlenstoffstahl und beschreibt die damit verbundenen Herausforderungen, Technologien und Verfahren.

Warum ist es schwierig zu schweißen?

Das Schweißen von rostfreiem Stahl auf Kohlenstoffstahl ist mit einigen Herausforderungen verbunden:

Heißrissbildung. Beide Metalle sind anfällig für Heißrissbildung, insbesondere in Hochtemperaturumgebungen.

Auswirkungen von Legierungselementen. Elemente wie Chrom und Nickel in nichtrostendem Stahl erfordern eine sorgfältige Kontrolle der Schweißparameter.

Überlegungen zur gemeinsamen Gestaltung. Unterschiede in der Wärmeausdehnung, den Schmelzpunkten und den mechanischen Eigenschaften müssen für eine stabile, dauerhafte Schweißung berücksichtigt werden.

Verstärkte Korrosion. Partikel aus dem Kohlenstoffstahl vermischen sich mit der Edelstahllegierung und zerstören die schützende Oxidschicht des Edelstahls. Sobald diese Barriere beeinträchtigt ist, kann sich Rost bilden.

Materialeigenschaften

Beim Schweißen von rostfreiem Stahl und Kohlenstoffstahl ist es wichtig, die einzigartigen Eigenschaften der beiden Werkstoffe zu kennen.

Rostfreier Stahl

Edelstahl ist für seine hervorragende Korrosionsbeständigkeit, Festigkeit und Zähigkeit bekannt und wird in vielen Branchen wie der chemischen Verarbeitung, der Lebensmittelherstellung und der Pharmazie verwendet. Er enthält Elemente wie Chrom und Nickel, die beim Schweißen Probleme wie Oxidation oder Karbonisierung verursachen können.

Kohlenstoffstahl

Kohlenstoffstahl hat eine ausgezeichnete mechanische Festigkeit, lässt sich leicht verarbeiten und ist kostengünstig, weshalb er häufig im Bauwesen und im Maschinenbau verwendet wird. Allerdings neigt er beim Schweißen zu Rissen und Porosität, weshalb eine sorgfältige Vorwärmung und Wärmebehandlung nach dem Schweißen erforderlich ist.

Grundsätze der Schweißtechnik

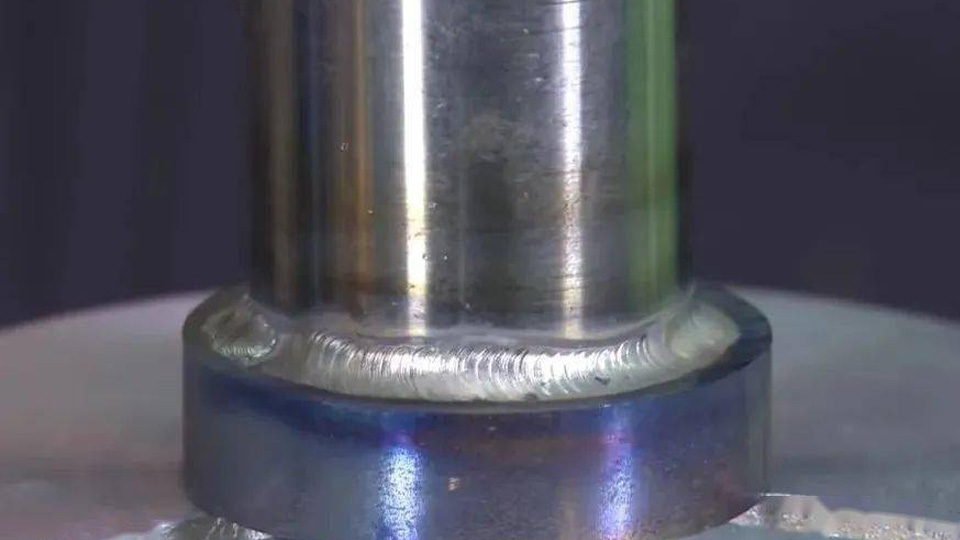

Beim Tiefschweißen wird hohe Energie eingesetzt, um eine tiefe Schweißnaht zu erzeugen, die eine feste Verbindung zwischen den beiden Metallen bildet. Dieses Verfahren zeichnet sich durch eine tiefe Schweißnaht und eine kleine Wärmeeinflusszone (WEZ) aus, was zur Erhaltung der mechanischen Eigenschaften und der Korrosionsbeständigkeit der Verbindung beiträgt. Übliche Wärmequellen für dieses Verfahren sind Hochenergiestrahlen (wie Laser- oder Elektronenstrahlen) und Lichtbögen mit hoher Energiedichte (wie Plasma- oder Lichtbogenschweißen). Diese Quellen können den Schweißbereich schnell erhitzen, die Materialien schmelzen und eine dauerhafte Verbindung herstellen.

Laser-Durchstrahlschweißen

Bei diesem Verfahren wird ein hochenergetischer Laserstrahl eingesetzt, um die Metalloberfläche schnell zu schmelzen und ein Schmelzbad zu erzeugen. Die Energie des Lasers kann genau gesteuert werden, was eine minimale Wärmezufuhr ermöglicht und dazu beiträgt, die wärmebeeinflusste Zone zu begrenzen und thermische Verformungen oder Veränderungen der Mikrostruktur des Metalls zu verringern.

Elektronenstrahl-Durchstrahlschweißen

Beim Elektronenstrahlschweißen beschießen Hochgeschwindigkeits-Elektronenstrahlen die Metalloberfläche und erzeugen dabei große Hitze, um das Material zu schmelzen. Dieser Prozess findet im Vakuum statt, was Oxidation und Verunreinigung verhindert. Mit Elektronenstrahlen kann eine größere Schweißtiefe als mit herkömmlichen Verfahren erreicht werden, was sie sehr effektiv macht.

Schweissverfahren

Um eine zuverlässige Verbindung zwischen rostfreiem Stahl und Kohlenstoffstahl herzustellen, ist ein gut strukturierter Prozess erforderlich. Eine ordnungsgemäße Vorbereitung, eine präzise Auswahl der Parameter und eine gründliche Nachbehandlung der Schweißnaht sind entscheidend.

1. Vorbereitung vor dem Schweißen

Vergewissern Sie sich vor Beginn des Schweißvorgangs, dass:

Oberflächenreinigung. Entfernen Sie alle Verunreinigungen wie Öl, Zunder oder Schmutz von den Schweißflächen.

Montage und Fixierung. Befestigen Sie die Bauteile genau nach den Konstruktionsvorgaben.

Vorwärmen. Bei dickeren Schweißnähten kann das Vorwärmen die thermische Belastung und das Risiko von Rissen verringern.

2. Schweißverfahren

Die einzelnen Schritte hängen von der Art des Tiefschweißens ab.

Laser-Durchstrahlschweißen

Auswahl der Parameter. Wählen Sie die geeignete Laserleistung, Schweißgeschwindigkeit und Fokusposition entsprechend der Dicke, dem Material und der Verbindungsform des Schweißstücks. Im Allgemeinen kann mit einer höheren Laserleistung und einer langsameren Schweißgeschwindigkeit eine größere Eindringtiefe erreicht werden.

Schutzgas. Verwenden Sie ein geeignetes Schutzgas (z. B. Argon oder Stickstoff), um den Schweißbereich zu schützen und Oxidation und Verunreinigung während des Schweißens zu vermeiden.

Prozesskontrolle. Sicherstellung der Schweißqualität durch Echtzeitüberwachung des Schmelzbadzustandes und der Schweißmorphologie während des Schweißens. Falls erforderlich, kann ein mehrlagiges Schweißverfahren eingesetzt werden, um die Festigkeit und Dichte der Schweißverbindung zu verbessern.

Elektronenstrahl-Durchstrahlschweißen

Vorbereitung der Vakuumumgebung. Das Elektronenstrahlschweißen muss in einer Vakuumumgebung durchgeführt werden. Daher muss die Schweißnaht vor dem Schweißen in eine Vakuumkammer gelegt und evakuiert werden.

Auswahl der Strahlparameter. Je nach Material und Dicke des Schweißstücks sind die geeignete Elektronenstrahlspannung, der Strahlstrom und die Schweißgeschwindigkeit zu wählen. Im Allgemeinen kann mit einer höheren Elektronenstrahlspannung und einem höheren Strahlstrom eine größere Eindringtiefe erreicht werden.

Prozesskontrolle. Sicherstellung der Schweißqualität durch Überwachung der Elektronenstrahlposition und des Schweißzustandes während des Schweißens. Falls erforderlich, können Mehrfachschweißungen durchgeführt werden, um die Dichte und Festigkeit der Schweißnaht zu verbessern.

3. Behandlung nach dem Schweißen

Die Nachbehandlung der Schweißnaht ist entscheidend für die Langlebigkeit und Festigkeit der Verbindung.

Inspektion. Führen Sie zerstörungsfreie Prüfungen durch, um Defekte mit Hilfe von Ultraschall- oder Röntgentests festzustellen.

Wärmebehandlung. Führen Sie Behandlungen wie Glühen oder Anlassen durch, um die Festigkeit und Zähigkeit der Verbindungen zu verbessern.

Oberflächenbehandlung. Reinigen und passivieren Sie die Schweißnaht, um die Korrosionsbeständigkeit zu verbessern.

Schlussfolgerung

Das Tiefschweißen ist eine wichtige Technologie zur Herstellung hochfester Verbindungen zwischen Edelstahl und Kohlenstoffstahl. Verfahren wie das Laser- oder Elektronenstrahlschweißen helfen, die Herausforderungen des Schweißens unterschiedlicher Metalle zu meistern und gewährleisten, dass die Verbindungen ihre Festigkeit und Haltbarkeit behalten. Mit der richtigen Vorbereitung, Prozesskontrolle und Nachbehandlung nach dem Schweißen lassen sich hochwertige Ergebnisse erzielen. Da diese Technologie immer weiter fortschreitet, wird sie in den Branchen, die auf diese beiden weit verbreiteten Metalle angewiesen sind, weiterhin eine wichtige Rolle spielen.