Es ist allgemein bekannt, dass das Eloxieren ein Verfahren zur gezielten Oxidation von Metalloberflächen durch elektrochemische Verfahren ist. Das Anodisieren von Titan ist eine spezielle Anwendung des Anodisierverfahrens, bei der die Oxidation von Titanmetall die Oberflächeneigenschaften von Produktionsteilen deutlich verbessert, z. B. durch Erhöhung der Verschleißfestigkeit und Optimierung des Aussehens.

In diesem Beitrag werden wir uns mit den Methoden der Durchführung des Titananodisierens, der Form des Prozesses sowie dem Muster der Veränderung der Farbe von Titan nach dem Anodisieren und seiner Anwendung in der industriellen Fertigung befassen.

Was ist Titan-Eloxieren??

Das Eloxieren ist ein elektrochemisches Verfahren, bei dem die Oxidschicht des Titans durch elektrische und chemische Einwirkung behandelt wird. Das Titanteil fungiert als Anode (positive Elektrode) und wird in eine wässrige Elektrolytlösung, z. B. Trinatriumphosphat (TSP) oder verschiedene Salze, getaucht. Bei Erregung werden die Wassermoleküle hydrolysiert und in Wasserstoff und Sauerstoff aufgespalten. Das elektrische Potenzial zwingt den Sauerstoff dazu, an die Oberfläche des Titans aufzusteigen und sich auf einer dünnen Titanoxidschicht abzulagern. Oxidierte Metallteile wie Titan dienen als Anoden in elektrischen Schaltkreisen. Durch die Bildung einer zähen und dicht gepackten Oxidschicht blockieren diese Metalloberflächen wirksam das Eindringen von Ionen und verhindern oder verlangsamen so die weitere Korrosion. Insgesamt ist das Anodisieren von Titan die elektrolytische Oxidation der Oberfläche eines Teils aus Titan (oder einer Titanlegierung), um die Oberflächeneigenschaften für die beabsichtigte Verwendung des Teils anzupassen.

Anodisieren von Titan

Zum besseren Verständnis des Prozesses der Eloxierung von Titanteilen werden hier 4 Hauptschritte genannt: Reinigung, Einrichtung der Eloxiergeräte und -werkzeuge, Elektrolyse, Kontrolle von Spannung, Strom und Temperatur und Nachbearbeitung.

Schritt 1: Reinigung

Die Reinigung ist der erste Schritt des Prozesses. Vor dem Eloxieren von Titan muss sichergestellt werden, dass die Oberfläche frei von Verunreinigungen ist, die die Haftung und Gleichmäßigkeit der Oxidschicht beeinträchtigen können. Öl und Fett können den Eloxierprozess behindern und Unregelmäßigkeiten im eloxierten Titan hinterlassen, die die Gleichmäßigkeit und Konsistenz der Farbe beeinträchtigen können.

Für eine wirksame Reinigung von Titanteilen sollte in der Regel eine Kombination aus Reinigungsmittel und Wasser verwendet werden, um Oberflächenverunreinigungen zu entfernen. Bei diesem Schritt wird das Titanbauteil in der Regel in eine Reinigungslösung getaucht und anschließend mit entionisiertem Wasser gespült, um alle Reinigungsmittelreste zu entfernen. Die vollständige Reinigung der Titanoberfläche trägt dazu bei, dass sich die Oxidschicht während des Eloxiervorgangs richtig bildet.

Schritt 2: Einrichten von Eloxiergeräten und Werkzeugen

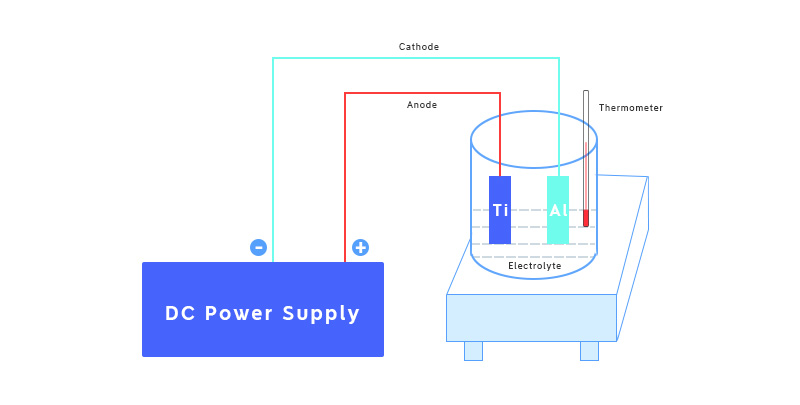

Die Einrichtung Ihrer Eloxieranlage ist ein entscheidender Schritt, um den Erfolg Ihres Titan-Eloxierverfahrens zu gewährleisten. Sie benötigen spezielle Werkzeuge und Materialien, darunter eine Stromversorgung, die die erforderliche Spannung liefert, einen Eloxaltank mit Elektrolyt und eine Kathode, die in der Regel aus Aluminiumfolie oder Edelstahl besteht. Das Titanblech, das als Anode dient, wird an die Stromquelle angeschlossen, während die Kathode in den Elektrolytbehälter gelegt wird.

Bei der Einrichtung ist es wichtig, Gummihandschuhe zu tragen, um einen sicheren Betrieb des Geräts zu gewährleisten und Verunreinigungen zu vermeiden. Der Elektrolyt besteht normalerweise aus Schwefelsäure und muss in der richtigen Konzentration gemischt werden, um die Eloxalverfahren. Um die gewünschte Oxidschicht auf der Titanoberfläche zu erzeugen, ist eine genaue Steuerung von Spannung und Stromstärke erforderlich. Die Eloxalanlage sollte auf ihre Funktionstüchtigkeit überprüft werden, um gleichbleibende Ergebnisse zu gewährleisten. Sobald alles eingerichtet ist, kann der Elektrolyseprozess, das Herzstück der Titananodisierung, beginnen.

Schritt 3: Elektrolyseverfahren

Bei der Elektrolyse handelt es sich um ein anodisches Oxidationsverfahren, das Titanbauteilen verbesserte Oberflächeneigenschaften verleiht. In diesem Stadium wird das Titanbauteil in ein Elektrolytbad getaucht und über eine Stromquelle mit Gleichstrom versorgt. Der Strom bewirkt, dass die Titanoberfläche oxidiert und sich eine Oxidschicht bildet. Die Dicke und die Eigenschaften der Oxidschicht können durch die Einstellung der Spannung und der Verweilzeit des Titans im Elektrolytbad gesteuert werden.

Schritt 4: Kontrolle von Spannung, Strom und Temperatur

Während des Anodisierungsprozesses ist die Kontrolle von Spannung, Strom und Temperatur entscheidend für das Erreichen der gewünschten Oxidschichtdicke und Oberflächeneigenschaften. Die Versorgungsspannung wird in der Regel auf die gewünschte Oxidschichtdicke und Farbe eingestellt, und die Stromdichte sollte sorgfältig geregelt werden. Typische Stromdichten liegen zwischen 15 und 30 Ampere/qm, um eine gleichmäßige Oxidschicht auf der Titanoberfläche zu gewährleisten. Die Elektrolyttemperatur sollte zwischen 60 und 75 Grad Celsius gehalten werden, um die Eloxalreaktion zu optimieren und eine Überhitzung zu vermeiden.

Schritt 5: Nach der Behandlung

Die Nachbehandlung ist der letzte Schritt beim Eloxieren von Titan und ist entscheidend für die Versiegelung und den Schutz der neu gebildeten Oxidschicht. Nach Abschluss der Eloxierung muss das Titanteil gründlich gespült werden, um alle Elektrolytlösungen zu entfernen und nachteilige Reaktionen oder Korrosion zu vermeiden. Als Nächstes folgt der Versiegelungsprozess, bei dem das eloxierte Titanbauteil in eine heiße deionisierte Wasser- oder Nickel-Acetat-Lösung getaucht wird, um die Poren der Oxidschicht zu versiegeln.

Farbeffekte von anodisiertem Titan

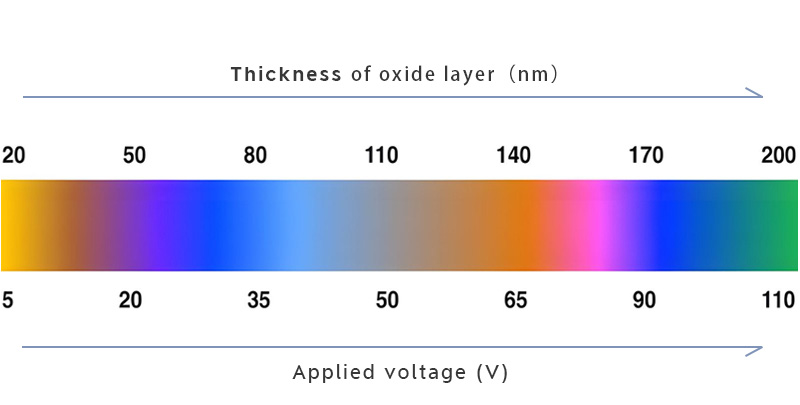

Eloxiertes Titanoxid nimmt eine Reihe von leuchtenden Farben an, die durch die unterschiedliche Dicke der Titanoxidschicht auf der Oberfläche erzeugt werden. In der Regel lassen sich Farben wie Bronze, Violett, Blau, Hellblau, Gold, Rosa, Magenta, Cyan und Grün erzielen. Bestimmte Farben (z. B. Rot) können jedoch aufgrund der physikalischen Grenzen des Interferenzeffekts der Oxidschicht nicht durch Eloxieren erzeugt werden. Die Farbe hängt direkt von der Spannung ab, die während des Anodisierungsprozesses angelegt wird, wobei die für die verschiedenen Farben erforderliche Spannung zwischen etwa 0 und 100 Volt liegt.

Nachstehend finden Sie eine vereinfachte Farbtabelle für die Eloxierung von Titan nach Spannung:

| Spannung (Volt) | Spannung (Volt) |

| 0 | Natürlich (nicht eloxiert) |

| 0~16 | Bronze |

| 30-40 | Lila |

| 40-50 | Blau |

| 50-60 | Hellblau |

| 60-70 | Gold |

| 70-80 | Rose/Magenta |

| 80-90 | Türkisblau |

| 90-100 | Grün |

Es ist wichtig zu beachten, dass nicht alle Farben mit dem Titan-Eloxalverfahren erzielt werden können. Aufgrund der Physik des optischen Interferenzphänomens kann Rot nicht durch herkömmliche Anodisierung erreicht werden. Die Farben, die dem Rot derzeit am nächsten kommen, sind Magenta, Rosa (rötlich-violett) oder Violett.

Vorteile der Titan-Eloxierung

1. Verbesserte Korrosionsbeständigkeit, richtige Titan Eloxieren kann die Korrosionsbeständigkeit von Titan zu verbessern und Verschleiß zu verhindern

2. ästhetische Vielseitigkeit, durch das Licht Interferenz-Effekt ohne die Notwendigkeit für Farbstoffe, um helle dauerhafte Farben zu erhalten, wird die Farbe nicht verblassen.

3. Kostengünstig und umweltfreundlich: Das Verfahren ist im Vergleich zu anderen Beschichtungen relativ kostengünstig und vermeidet die Verwendung schädlicher Chemikalien.

4. Reduziert Materialreibung und Verschleiß, eloxierte Oberflächen haben eine höhere Härte und reduzieren den Materialtransfer während der Reibung von mechanischen Teilen

Nachteile der Titan-Eloxierung

1. Die genaue Kontrolle der Prozessparameter ist schwierig. Die Oxidation des Titanabbaus reagiert äußerst empfindlich auf Parameter wie Spannung, Stromstärke, Temperatur und Elektrolytzusammensetzung, so dass die Fluoridkonzentration und die Eintauchzeit ständig überwacht werden müssen; darüber hinaus kann jede Änderung der Parameter wie Tankchemie, Lösungstemperatur, Rampenzeit und anderer Faktoren zu Oxiden mit leicht unterschiedlicher Dicke führen. Die genaue Kontrolle dieser Parameter ist in der Praxis schwierig.

2. Materialbeschränkungen und Formkomplexität erhöhen die Prozessschwierigkeiten, verschiedene Titanlegierungen reagieren unterschiedlich auf Anodisierung, nicht alle Titanlegierungen können effektiv anodisiert werden, was die Designflexibilität einschränkt

3. Einschränkungen bei der Leistung der Oxidschichten: Anodische Titanoxide bieten zwar einen gewissen Schutz, sind aber in ihrer Dicke begrenzt und bieten möglicherweise keinen ausreichenden Schutz für Anwendungen mit hohem Verschleiß, und die Anodisierung von Titan in oxidationsmittelfreien Umgebungen (z. B. Methanol) verhindert möglicherweise nicht vollständig die Korrosion und kann bei hohen Temperaturen sogar zu Spannungsrisskorrosion führen. Titanlegierungen.

Anwendungen der Titananodisierung

Titan und seine Legierungen sind aufgrund ihres geringen Gewichts, ihres guten Verhältnisses von Festigkeit zu Gewicht und ihrer hohen Temperaturbeständigkeit zu wichtigen Werkstoffen in der Luft- und Raumfahrt geworden. Die Korrosionsanfälligkeit, die hohe Sauerstoffreaktivität und die Probleme mit der Oberflächenadsorption haben jedoch eine breitere Anwendung eingeschränkt. Durch Eloxieren können die Verschleißfestigkeit, die Korrosionsbeständigkeit und die optische Stabilität von Titanwerkstoffen wirksam verbessert werden, was ihnen in Präzisionsbereichen wie der Raumfahrttechnik einen einzigartigen Vorteil verschafft.

Titanlegierungen, die durch Eloxieren verstärkt werden, eignen sich hervorragend für den Einsatz unter extremen Bedingungen und wurden für anspruchsvolle Anwendungen wie medizinische Implantate, chemische Anlagen, Lebensmittelverarbeitungssysteme und Schiffstechnik entwickelt. Die Technologie ermöglicht auch eine präzise Einfärbung der Materialoberfläche, die in einer Vielzahl von Anwendungen wie der Kennzeichnung von Werkzeuggrößen, dem Schmuckdesign und der Oberflächenbehandlung von hochwertigen Konsumgütern wie Fahrrädern und Golfschlägern zum Einsatz kommt und sowohl Funktionalität als auch Ästhetik vereint. Die Details sind wie folgt.

- Luft- und Raumfahrt: Bei korrosionsbeständigen Teilen wie Befestigungselementen und Strukturbauteilen sind Gewichtsreduzierung und Haltbarkeit entscheidend.

- Medizinisch: Implantate (z. B. Zahnschrauben, Gelenkprothesen) profitieren von den Eigenschaften der Biokompatibilität und Osseointegration.

- Mechanische Teile: Ventile, Pumpen und mechanische Teile weisen eine geringere Reibung und Verschleißfestigkeit auf.

- Dekorativ: Für Schmuck, Uhren und architektonische Elemente werden leuchtende, lichtechte Farben verwendet.

- Elektronik: Elektrisch passive Oberflächen eignen sich hervorragend zur Isolierung von Bauteilen in empfindlichen Geräten.

Schlussfolgerung

Titanium Anode Oxygen verwandelt Titan durch kontrollierte Spannungen und Prozesse von einem kalten Industriematerial in ein Kunstwerk. Ob es darum geht, funkelnden Schmuck zu kreieren oder die Leistung von Komponenten für die Luft- und Raumfahrt zu verbessern - die Möglichkeiten sind endlos. Probieren Sie die Titananodisierung noch heute aus und finden Sie das perfekte Gleichgewicht zwischen Funktion und Ästhetik in Ihren Designs!

Über SogaWorks

SogaWorks ist eine All-in-One-Online-Plattform für kundenspezifische mechanische Teile, die über 1.000 erstklassige Fabriken verbindet, um Start-ups und große Unternehmen zu bedienen. Wir bieten flexible Fertigungslösungen für Rapid Prototyping, Kleinserien und Großserien mit Dienstleistungen wie CNC-Bearbeitung, 3D-Druck, Blechfertigung, Urethanguss und Spritzguss. Mit unserer KI-gesteuerten Angebotserstellung kann SogaWorks innerhalb von 5 Sekunden Angebote erstellen, die beste Kapazität ermitteln und jeden Schritt verfolgen. Dies verkürzt die Lieferzeiten und steigert die Produktqualität.