Der 3D-Druck hat das Design und die Produktion von Teilen verändert und erleichtert die Arbeit erheblich. schneller Prototypenbau und sogar kundenspezifische Produktion. Zwei sehr wichtige Arten von 3D-Drucktechnologien sind das Selektive Lasersintern, kurz SLS, und die Stereolithografie, SLA. Obwohl beide die Lasertechnologie nutzen, um Teile schichtweise aufzutragen, tut dies jede von ihnen auf ihre eigene Art und Weise, die perfekt zu bestimmten Anwendungen passt.

In diesem Artikel werden wir die Hauptunterschiede zwischen SLS und SLA erläutern, damit Sie herausfinden können, welche Technologie für Ihr nächstes Projekt besser geeignet ist.

Was ist SLS?

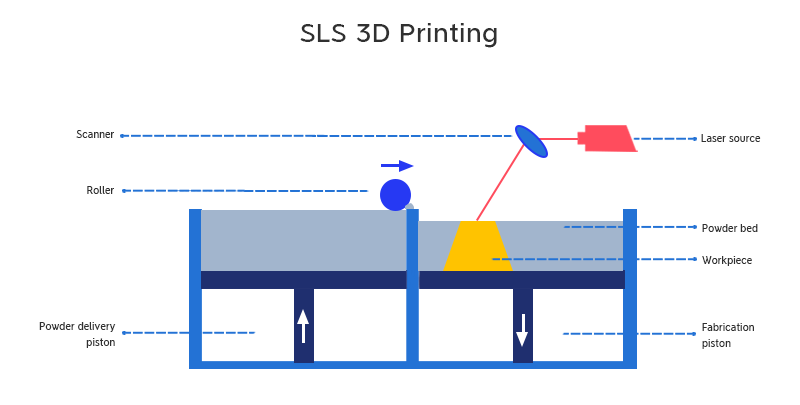

SLS ist die Abkürzung für Selective Laser Sintering (Selektives Lasersintern), bei dem ein Laser verwendet wird, um das pulverförmige Material zu festen Formen zu verschmelzen. Das Verfahren beginnt mit dem Auftragen einer dünnen Pulverschicht auf die Bauplattform, die bis knapp unter ihren Sinterpunkt vorgeheizt wird. Ein Laser tastet jede Schicht entsprechend dem Querschnitt des Teils selektiv ab, schmilzt und verbindet die Pulverpartikel miteinander und verschmilzt sie mit der darunter liegenden Schicht. Nachdem jede Schicht gesintert ist, senkt sich die Plattform und eine neue Pulverschicht wird aufgetragen, bis das gesamte Modell fertiggestellt ist. Nach Abschluss des Druckvorgangs wird das Teil abgekühlt, von dem umgebenden Pulver befreit und gegebenenfalls einer weiteren Nachbearbeitung unterzogen.

Einer der größten Vorteile des SLS-Verfahrens ist, dass keine zusätzlichen Stützstrukturen erforderlich sind. Das ungesinterte Pulver, das das Teil umgibt, stützt es auf natürliche Weise, sodass während des Drucks keine zusätzlichen Stützmaterialien benötigt werden. Dadurch eignet sich SLS besonders gut für komplexe Designs mit Überhängen.

Vorteile von SLA

Sie können jede Art von Material verwenden. Grundsätzlich eignet sich alles, was ein Pulver ist, das sich unter Hitzeeinwirkung verbinden kann, als SLS-Druckmaterial. Außerdem gibt es keinen Abfall, da Sie jedes ungesinterte Pulver zurückgewinnen können.

Der Herstellungsprozess ist relativ einfach. Sie benötigen keine Unterlage, da das lose, ungesinterte Pulver eine natürliche Unterlage ist.

Das Umformverfahren hat nichts mit der Komplexität des Teils zu tun. Die Komplexität des Teils ist fast unbegrenzt, was besonders gut für die Herstellung von Teilen mit komplizierten Formen ist.

Die Produkte können direkt auf der Grundlage der Konstruktionszeichnungen hergestellt werden, ohne dass Formen entworfen und hergestellt werden müssen, und die Teile können ohne jegliche Bearbeitung gefertigt werden.

Der Produktionszyklus des Produkts ist kurz, so dass es schnell zur Erprobung auf den Markt gebracht werden kann, und die Meinungen der Nutzer können zeitnah eingeholt werden, so dass Verbesserungen und Optimierungen rechtzeitig vorgenommen werden können.

Der Stückpreis des Produkts ist nahezu unabhängig von der Charge, was sich besonders für die Entwicklung neuer Produkte oder die Produktion von Einzelstücken und kleinen Teileserien eignet.

SLS ist sehr gut geeignet für:

- Funktionsteile und Prototypen

- Teile für die Automobilindustrie und die Luft- und Raumfahrt

- Medizinische Ausrüstung

- Maßgeschneiderte Produkte

Was ist SLA?

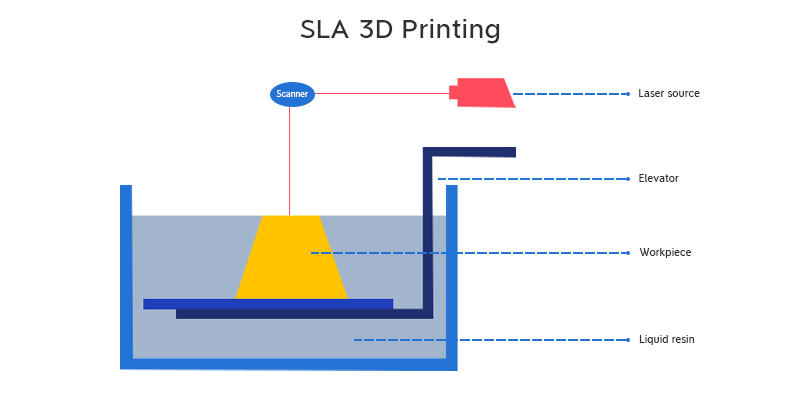

Der Stereolithografie-Apparat (SLA) gehört zu den bahnbrechenden 3D-Drucktechnologien und arbeitet mit einem Prinzip, bei dem ultraviolettes (UV) Licht eingesetzt wird, um flüssiges Harz in Schichten zu verfestigen. Das Verfahren nutzt eine bestimmte Wellenlänge des ultravioletten (UV) Lichts, um flüssiges Harz selektiv zu festen Schichten auszuhärten. Wenn der UV-Lichtstrahl auf die Harzoberfläche gerichtet wird, polymerisiert das Harz schnell und verfestigt sich innerhalb von Mikrosekunden, so dass eine dünne, feste Schicht entsteht. Der SLA-Drucker baut das Objekt Schicht für Schicht auf, indem er das Harz wiederholt in präzisen Mustern auf der Grundlage des 3D-Modells aushärtet.

SLA erfordert für einige Drucke Stützstrukturen, vor allem wenn die Teile komplexe Geometrien oder Überhänge haben. Diese Stützen werden gleichzeitig mit dem Teil gebaut und müssen bei der Nachbearbeitung entfernt werden.

Vorteile von SLA

Das Erstarrungsformverfahren ist das älteste Rapid-Prototyping-Fertigungsverfahren, das sehr ausgereift ist und sich bewährt hat.

Der Prototyp wird direkt aus dem digitalen CAD-Modell erstellt, was eine hohe Verarbeitungsgeschwindigkeit und einen kurzen Produktionszyklus ermöglicht, ohne dass Schneidewerkzeuge und Formen benötigt werden.

Sie kann Prototypen und Formen mit komplexen Strukturen oder schwer zu formende Formen mit herkömmlichen Mitteln bearbeiten.

Es macht das digitale CAD-Modell intuitiv und reduziert die Kosten der Fehlerbehebung.

Es kann Proben für Experimente bereitstellen und die Ergebnisse von Computersimulationsberechnungen überprüfen und verifizieren.

Er kann online betrieben und ferngesteuert werden, was der Produktionsautomatisierung förderlich ist.

SLA ist geeignet für:

- Herstellung von Prototypen

- Schmuck und zahnmedizinische Anwendungen

- Miniatur-Modelle

- Kunstprojekte

SLS vs. SLA: Was sind die Unterschiede?

Die wichtigsten Unterschiede zwischen SLS- und SLA-3D-Druckverfahren liegen in den Materialien und der Trägerstruktur. Weitere Unterschiede sind Präzision, Oberflächenqualität und Korrosionsbeständigkeit.

Materialien und Stärke

SLS ist vor allem dafür bekannt, dass es für eine Vielzahl von pulverförmigen Materialien verwendet werden kann, die starke, haltbare Drucke mit hoher Verschleißfestigkeit erzeugen; Beispiele sind Nylon (PA12). Mit SLS werden funktionale Prototypen und Endverbraucherteile hergestellt, die einer hohen Abnutzung ausgesetzt sind, wie z. B. Teile für die Automobilindustrie oder medizinische Geräte. Beim SLA-Verfahren werden flüssige Photopolymerharze verwendet, die von extrem hart und steif bis hin zu weich und flexibel reichen können. SLA-Teile haben also in der Regel mehr Details und eine glattere Oberfläche, sind aber im Vergleich zu SLS-Teilen recht spröde. Das bedeutet, dass SLA fantastisch für detaillierte Prototypen geeignet ist, aber es ist möglicherweise nicht ideal, wenn die Teile hart oder flexibel sein sollen.

Präzision

Die Schrumpfungsrate des SLA-3D-Druckverfahrens beträgt weniger als 0,4%, während die des SLS-3D-Druckverfahrens etwa 2% bis 4% beträgt. Daher können mit SLA präzisere Teile gedruckt werden. Allerdings müssen die mit SLA gedruckten Teile nachgehärtet werden, und es entstehen Eigenspannungen auf dem Werkstück, so dass die Dimensionsstabilität nicht gut genug ist. Nach einiger Zeit können zusätzliche Schrumpfungen und Kriechvorgänge auftreten.

Auflösung und Oberflächenqualität

Der erste Vorteil von SLA gegenüber SLS liegt in der Auflösung. Der bei SLA verwendete UV-Laser hat einen kleineren Lichtfleck als der bei SLS verwendete Infrarotlaser; daher kann SLA mit feineren Details drucken. SLA eignet sich daher besser für die Herstellung von Teilen mit komplizierten Designs und glatten Oberflächenoberflächen. SLS hinterlässt im Allgemeinen aufgrund der Pulverpartikel eine etwas rauere Oberfläche. Mit etwas Nachbearbeitung kann man sie zwar verschönern, aber sie wird nie so glatt sein wie bei SLA-Drucken. Wenn Sie also eine superglatte und polierte Oberfläche benötigen, dann ist SLA wahrscheinlich die beste Wahl.

Korrosionsbeständigkeit

Die Umweltbeständigkeit (Temperatur, Feuchtigkeit und chemische Korrosion) von SLS-gedruckten Teilen kommt der von thermoplastischen Materialien nahe. Die Beständigkeit von SLA-Druckteilen ist jedoch relativ schlecht. Zum Beispiel werden SLA-Werkstücke, die mit Epoxidharz geformt wurden, leicht von Feuchtigkeit und Chemikalien angegriffen und erweichen und verziehen sich bei einer Umgebungstemperatur von über 38 °C.

Unterstützende Strukturen

Ein weiterer wichtiger Unterschied zwischen den beiden Technologien ist die Art und Weise, wie sie mit Stützstrukturen umgehen. SLS benötigt keine anderen Stützstrukturen, da das nicht verwendete Pulver um das gedruckte Teil herum als natürliche Stütze dient. Dies ist einer der Gründe, warum SLS sich hervorragend für die Herstellung komplexer Teile mit Überhängen oder inneren Hohlräumen eignet. Beim SLA-Verfahren werden häufig Stützstrukturen benötigt, insbesondere bei Teilen mit Überhängen oder empfindlichen Merkmalen. Diese können sehr schwer zu entfernen sein und manchmal können sie Abdrücke auf dem Teil hinterlassen, die das endgültige Aussehen beeinträchtigen. Die höhere Auflösung und die glatte Oberfläche von SLA rechtfertigen jedoch in der Regel den zusätzlichen Nachbearbeitungsaufwand.

Anwendungen

SLS eignet sich für die Herstellung von Funktionsteilen und Prototypen, vor allem in der Luft- und Raumfahrt, im Automobilbau und bei Anwendungen für medizinische Geräte. Da beim SLS-Verfahren haltbare Materialien wie Nylon gedruckt werden können, ist es besonders praktisch, wenn es um die Herstellung von Teilen geht, die stark oder flexibel sein müssen und Verschleißerscheinungen widerstehen können. Es ist sehr nützlich, wenn man viele Teile auf einmal herstellen möchte, da das ungesinterte Pulver Halt gibt und weniger Abfall anfällt. SLA eignet sich hervorragend für Projekte, bei denen man Details und eine schöne Oberfläche braucht. Die meisten Menschen verwenden es für Prototypen, Schmuck, Zahnmodelle und alles andere, was makellos und glatt aussehen muss. Außerdem können mit SLA kleine Serien von coolen Gegenständen hergestellt werden, wie z. B. Figuren oder ausgefallene Gussformen.

Kosten und Effizienz

Was die Kosten anbelangt, so ist SLA für kleinere Drucke in der Regel billiger, vor allem, wenn es sich um sehr detaillierte Modelle handelt. Die Harze für SLA sind in der Regel billiger als die ausgefallenen Pulver, die Sie für SLS benötigen. Denken Sie jedoch daran, dass SLA mehr Zeit für die Nachbearbeitung, z. B. das Reinigen und Aushärten der gedruckten Teile, erfordert, was die Gesamtkosten etwas in die Höhe treiben kann.

Andererseits ist SLS in der Regel von vornherein teurer, vor allem wegen der Verwendung teurerer und speziellerer Materialien und Geräte. Für große Drucke oder Funktionsprototypen kann SLS jedoch am kosteneffizientesten sein, vor allem, wenn man mit einer Serie von Teilen in Produktion ist oder Teile herstellen möchte, die einer starken Beanspruchung standhalten können.

Welche sollten Sie wählen?

Die Entscheidung zwischen SLS und SLA hängt von den Projektanforderungen ab. SLS ist die bessere Wahl, wenn Sie funktionale, langlebige Teile benötigen, die dem Verschleiß standhalten. Es ist ideal für Branchen wie die Automobilindustrie, die Luft- und Raumfahrt und die Fertigung, wo Festigkeit und Flexibilität entscheidend sind.

Wenn Sie hingegen Wert auf Details, Oberflächenqualität und Präzision legen und Ihre Teile nicht sehr haltbar sein müssen, ist SLA die richtige Wahl. Es eignet sich hervorragend für hochauflösende Prototypen, detaillierte visuelle Modelle und Anwendungen, bei denen das Aussehen wichtig ist, z. B. bei Schmuck oder Zahnersatz.

Put Your Custom Parts into Production Today!

Schlussfolgerung

SLS und SLA sind beide großartig 3D-Drucktechnologien die Ihnen gute Ergebnisse liefern. SLS eignet sich hervorragend für die Herstellung funktionaler Teile, während SLA die erste Wahl für detaillierte, glatte Teile ist. Wenn Sie wissen, wo die Stärken und Schwächen der einzelnen Verfahren liegen, können Sie das richtige Verfahren für Ihre 3D-Druckanforderungen auswählen.

Ganz gleich, ob Sie einen Prototyp für ein neues Produkt entwickeln oder Teile für den Endverbrauch herstellen, die Wahl der richtigen 3D-Drucktechnologie gewährleistet, dass Sie die bestmöglichen Ergebnisse für Ihr Projekt erzielen.