Das Metall-Aktivgas-Schweißen (MAG) ist ein vielseitiges und weit verbreitetes Schweißverfahren, das die Vorteile des Metall-Lichtbogenschweißens (GMAW) mit dem Einsatz eines aktiven Schutzgases kombiniert. Dieser Leitfaden soll einen umfassenden Überblick über das MAG-Schweißen geben, der die grundlegenden Konzepte, die wichtigsten Wissensgebiete und die praktischen Anwendungen abdeckt. Egal, ob Sie ein Schweißanfänger oder ein erfahrener Profi sind, dieser Leitfaden wird Ihnen als wertvolle Ressource für das Verständnis und die Beherrschung des MAG-Schweißens dienen.

Grundlagen des MAG-Schweißens

Was ist MAG-Schweißen?

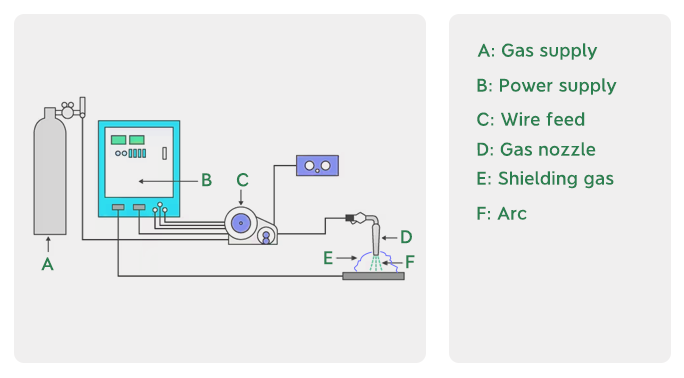

Das MAG-Schweißen ist ein Lichtbogenschweißverfahren, bei dem eine kontinuierlich zugeführte abschmelzende Drahtelektrode und ein aktives Schutzgas verwendet werden, um das Schweißbad vor atmosphärischer Verunreinigung zu schützen. Das aktive Gas, in der Regel eine Mischung aus Argon, Kohlendioxid und manchmal Sauerstoff, reagiert mit dem geschmolzenen Metall und beeinflusst die mechanischen Eigenschaften und das Aussehen der Schweißnaht.

Unterschiede zwischen MAG- und MIG-Schweißen

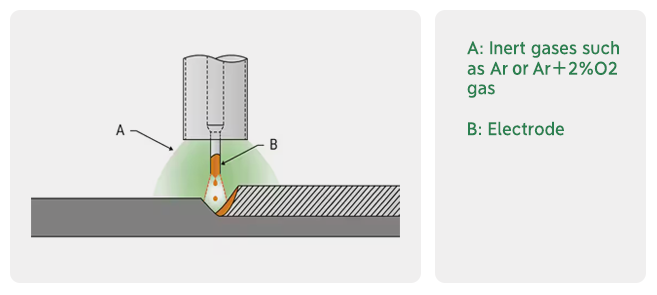

Das MAG-Schweißen wird oft mit dem MIG-Schweißen (Metal Inert Gas) verwechselt, doch der entscheidende Unterschied liegt in der Art des verwendeten Schutzgases. Beim MIG-Schweißen werden inerte Gase wie Argon oder Helium verwendet, die nicht mit dem Schweißbad reagieren. Im Gegensatz dazu werden beim MAG-Schweißen aktive Gase verwendet, die chemisch mit dem geschmolzenen Metall interagieren und die Eigenschaften der Schweißnaht beeinflussen können.

Vorteile des MAG-Schweißens

- Vielseitigkeit: Geeignet für das Schweißen einer breiten Palette von Materialien, einschließlich Kohlenstoffstahl, Edelstahl und einige Aluminiumlegierungen.

- Hohe Abscheidungsraten: Ermöglicht schnellere Schweißgeschwindigkeiten und höhere Produktivität.

- Gute Schweißnahtqualität: Erzeugt starke, saubere Schweißnähte mit minimalen Spritzern.

- Leichte Automatisierung: Es kann leicht automatisiert und in Roboterschweißsystemen verwendet werden.

Beschränkungen des MAG-Schweißens

- Gas-Empfindlichkeit: Die Wahl des Schutzgases kann sich erheblich auf die Schweißqualität auswirken und erfordert eine sorgfältige Auswahl.

- Ausrüstungskosten: Die anfänglichen Einrichtungskosten können im Vergleich zu anderen Schweißverfahren höher sein.

- Erforderliche Fertigkeiten: Erfordert ein gewisses Maß an Geschick und Erfahrung, um optimale Ergebnisse zu erzielen.

Wichtige Wissensgebiete beim MAG-Schweißen

Schutzgase beim MAG-Schweißen

Die Wahl des Schutzgases ist beim MAG-Schweißen von entscheidender Bedeutung, da es sich direkt auf die mechanischen Eigenschaften, das Eindringen und das Aussehen der Schweißnaht auswirkt. Gängige Schutzgasmischungen sind:

- Argon-CO2-Gemische: In der Regel 75% Argon und 25% CO2, was ein gutes Gleichgewicht zwischen Schweißqualität und Kosten bietet.

- Argon-Sauerstoff-Gemische: Häufig für das Schweißen von Edelstahl verwendet, mit einem Sauerstoffgehalt von 1% bis 5%.

- Ternäre Gemische: Kombinationen aus Argon, CO2 und Sauerstoff, die für bestimmte Anwendungen und Materialien maßgeschneidert sind.

Auswahl der Elektroden

Die beim MAG-Schweißen verwendete Elektrode ist ein abschmelzender Draht, der sowohl als Schweißzusatzwerkstoff als auch als Leiter für den Schweißstrom dient. Zu den wichtigsten Überlegungen bei der Auswahl der Elektrode gehören:

- Materialkompatibilität: Das Elektrodenmaterial sollte mit dem Grundmetall übereinstimmen oder kompatibel sein.

- Durchmesser: Dickere Elektroden werden für höhere Abscheidungsraten verwendet, während dünnere Elektroden für feinere, präzisere Schweißnähte geeignet sind.

- Beschichtung: Einige Elektroden sind mit Kupfer beschichtet, um die Leitfähigkeit zu verbessern und die Oxidation zu verringern.

Schweißtechnische Parameter

Um eine optimale Schweißnahtqualität beim MAG-Schweißen zu erreichen, müssen mehrere Parameter sorgfältig kontrolliert werden:

- Spannung und Stromstärke: Sie bestimmen den Wärmeeintrag und die Stabilität des Lichtbogens. Höhere Spannungen und Ströme führen in der Regel zu einem tieferen Eindringen, können aber auch zu mehr Spritzern führen.

- Drahtvorschubgeschwindigkeit: Steuert die Geschwindigkeit, mit der die Elektrode in das Schweißbad zugeführt wird, und wirkt sich auf die Abscheidungsrate und die Schweißraupengeometrie aus.

- Verfahrgeschwindigkeit: Die Geschwindigkeit, mit der sich der Schweißbrenner an der Fuge entlang bewegt. Schnellere Verfahrgeschwindigkeiten können die Wärmezufuhr verringern, aber auch zu einer unzureichenden Eindringtiefe führen.

- Gasflussrate: Sorgt für eine angemessene Abschirmung des Schweißbads. Ein unzureichender Gasfluss kann zu Porosität führen, während ein übermäßiger Fluss Turbulenzen und Verunreinigungen verursachen kann.

Schweißtechniken

Beim MAG-Schweißen können je nach Anwendung und gewünschtem Ergebnis verschiedene Schweißtechniken eingesetzt werden:

- Kurzschlussübertragung: Geeignet für dünne Materialien und Schweißen außerhalb der Position, gekennzeichnet durch geringe Wärmeeinbringung und minimale Spritzer.

- Globularer Transfer: Es handelt sich um größere Tropfen geschmolzenen Metalls, was zu höheren Abscheideraten, aber auch zu mehr Spritzern führt.

- Sprühübertragung: Erzeugt einen feinen Sprühnebel aus geschmolzenen Metalltröpfchen, der hohe Abscheideraten und eine hohe Eindringtiefe bietet, ideal für dicke Materialien.

- Gepulste Sprühübertragung: Kombiniert die Vorteile der Sprühübertragung mit einer geringeren Wärmezufuhr und eignet sich daher für eine Vielzahl von Materialien und Materialstärken.

Fugenplanung und -vorbereitung

Eine ordnungsgemäße Konstruktion und Vorbereitung der Verbindung ist eine wesentliche Voraussetzung für starke, fehlerfreie Schweißnähte:

- Verbindungsarten: Zu den üblichen Fugenarten gehören Stoßfugen, Überlappungsfugen, T-Fugen und Eckfugen.

- Kantenvorbereitung: Das Abschrägen oder Anfasen der Kanten dickerer Materialien kann das Eindringen und die Schweißqualität verbessern.

- Reinigen: Die Entfernung von Rost, Öl und anderen Verunreinigungen aus dem Verbindungsbereich ist entscheidend, um Defekte wie Porosität und Einschlüsse zu vermeiden.

Sicherheitserwägungen

Das MAG-Schweißen birgt mehrere Sicherheitsrisiken, die zum Schutz des Schweißers und zur Gewährleistung einer sicheren Arbeitsumgebung beachtet werden müssen:

- Elektrische Gefahren: Eine ordnungsgemäße Erdung und Isolierung ist unerlässlich, um Stromschläge zu vermeiden.

- Dämpfe und Gase: Angemessene Belüftung und Atemschutz sind erforderlich, um das Einatmen von schädlichen Schweißdämpfen und -gasen zu vermeiden.

- UV-Strahlung: Beim Schweißen entsteht intensive ultraviolette (UV-)Strahlung, die das Tragen von geeigneter Schutzkleidung, z. B. Schweißerhelmen mit UV-Filtern, erfordert.

- Brandgefahren: Entflammbare Materialien sollten vom Schweißbereich ferngehalten werden, und Feuerlöscher sollten leicht zugänglich sein.

Anwendungen des MAG-Schweißens

Autoindustrie

Das MAG-Schweißen ist in der Automobilindustrie für die Herstellung von Fahrzeugrahmen, Karosserieteilen und Auspuffanlagen weit verbreitet. Die hohen Abschmelzraten und die Fähigkeit, dünne Materialien zu schweißen, machen es ideal für die Massenproduktion.

Bauwesen und Infrastruktur

Im Bauwesen wird das MAG-Schweißen für Stahlkonstruktionen, Rohrleitungen und schwere Geräte eingesetzt. Seine Vielseitigkeit und die Fähigkeit, starke, haltbare Schweißnähte zu erzeugen, sind für die Gewährleistung der Integrität großer Strukturen von wesentlicher Bedeutung.

Fertigung und Herstellung

Das MAG-Schweißen ist in Produktions- und Fertigungsbetrieben weit verbreitet und wird zur Herstellung einer breiten Palette von Produkten eingesetzt, von Maschinenkomponenten bis hin zu Konsumgütern. Seine Anpassungsfähigkeit an unterschiedliche Materialien und Dicken macht es zu einem wertvollen Werkzeug für die individuelle Fertigung.

Schiffbau

Die Schiffbauindustrie verlässt sich beim Bau von Schiffsrümpfen, Decks und anderen wichtigen Komponenten auf das MAG-Schweißen. Die Fähigkeit des Verfahrens, dicke Materialien zu verarbeiten und qualitativ hochwertige Schweißnähte zu erzeugen, ist entscheidend für die Sicherheit und Haltbarkeit von Schiffen.

Reparatur und Wartung

Das MAG-Schweißen wird auch häufig für Reparatur- und Wartungsarbeiten eingesetzt, z. B. zum Ausbessern von Rissen, Verstärken von Strukturen und Ersetzen abgenutzter Teile. Seine Tragbarkeit und einfache Anwendung machen es zu einer praktischen Wahl für Reparaturen vor Ort.

Fehlersuche bei allgemeinen Problemen beim MAG-Schweißen

Porosität

Porosität, d. h. das Vorhandensein von Gaseinschlüssen in der Schweißnaht, kann die Schweißnaht schwächen und zum Versagen führen. Häufige Ursachen sind:

- Verunreinigtes Grundmetall: Stellen Sie sicher, dass der Verbindungsbereich sauber und frei von Rost, Öl und anderen Verunreinigungen ist.

- Unzureichendes Schutzgas: Prüfen Sie, ob die Gasdurchflussrate stimmt, und stellen Sie sicher, dass keine Lecks im Gasversorgungssystem vorhanden sind.

- Feuchtigkeit in der Elektrode: Lagern Sie die Elektroden in einer trockenen Umgebung und verwenden Sie sie innerhalb der empfohlenen Haltbarkeitsdauer.

Spritzer

Übermäßige Spritzer können zu einer unsauberen Schweißnaht und einem erhöhten Reinigungsaufwand nach der Schweißung führen. Um Spritzer zu reduzieren:

- Optimieren Sie die Schweißparameter: Stellen Sie Spannung, Strom und Drahtvorschubgeschwindigkeit ein, um einen stabilen Lichtbogen zu erzielen.

- Verwenden Sie das richtige Schutzgas: Stellen Sie sicher, dass die Gasmischung für das Material und die Schweißbedingungen geeignet ist.

- Richtigen Abstand der Stromdüse einhalten: Halten Sie die Stromdüse im richtigen Abstand zum Werkstück, um eine gleichmäßige Bogenlänge zu gewährleisten.

Fehlende Fusion

Ein Schmelzfehler tritt auf, wenn sich das Schweißgut nicht richtig mit dem Grundwerkstoff verbindet, was zu schwachen Verbindungen führt. Um dies zu verhindern:

- Sorgen Sie für eine ordnungsgemäße Fugenvorbereitung: Fasen Sie die Kanten dickerer Materialien an, um die Penetration zu verbessern.

- Schweißparameter einstellen: Erhöhen Sie die Wärmezufuhr, indem Sie die Spannung, den Strom oder die Fahrgeschwindigkeit anpassen.

- Richtigen Brennerwinkel beibehalten: Halten Sie den Schweißbrenner in einem geeigneten Winkel, um eine gute Wärmeverteilung zu gewährleisten.

Knacken

Risse können durch übermäßige Belastung, unsachgemäße Kühlung oder inkompatible Materialien entstehen. Um Rissbildung zu minimieren:

- Vorwärmen des Grundmetalls: Durch Vorwärmen können thermische Spannungen reduziert und Risse in dicken oder kohlenstoffreichen Materialien verhindert werden.

- Verwenden Sie wasserstoffarme Elektroden: Elektroden mit niedrigem Wasserstoffgehalt können das Risiko der wasserstoffinduzierten Rissbildung verringern.

- Kontrollieren Sie die Abkühlgeschwindigkeit: Lassen Sie die Schweißnaht allmählich abkühlen, um die Restspannung zu minimieren.

Innovationen beim MAG-Schweißen

Gepulstes MAG-Schweißen

Das gepulste MAG-Schweißen ist eine fortschrittliche Technik, bei der zwischen hohen und niedrigen Stromstärken abgewechselt wird, was eine bessere Kontrolle der Wärmezufuhr und der Schweißbaddynamik ermöglicht. Diese Technik ist besonders nützlich für das Schweißen von dünnen Materialien, das Schweißen außerhalb der Position und das Erzielen hochwertiger Schweißnähte mit minimalen Spritzern.

Doppeldraht-MAG-Schweißen

Beim Doppeldraht-MAG-Schweißen werden zwei Drahtelektroden gleichzeitig verwendet, was die Abschmelzleistung und die Schweißgeschwindigkeit deutlich erhöht. Diese Technik eignet sich ideal für Anwendungen mit hoher Produktivität, z. B. in der Schwerindustrie und im Schiffbau.

Hybrides Laser-MAG-Schweißen

Das hybride Laser-MAG-Schweißen kombiniert die Präzision des Laserschweißens mit der Vielseitigkeit des MAG-Schweißens. Dieses innovative Verfahren bietet mehrere Vorteile, darunter tiefe Einbrüche, hohe Schweißgeschwindigkeiten und eine geringere Wärmeeinbringung, wodurch es sich für eine Vielzahl von Anwendungen eignet, von der Automobilherstellung bis zur Luft- und Raumfahrt.

Automatisiertes und robotergestütztes MAG-Schweißen

Automatisierung und Robotik haben das MAG-Schweißen revolutioniert und ermöglichen gleichbleibend hochwertige Schweißnähte bei minimalem menschlichen Eingriff. Automatisierte MAG-Schweißsysteme sind in Branchen wie der Automobilindustrie, der Luft- und Raumfahrt und der Schwerindustrie weit verbreitet, wo Präzision und Wiederholbarkeit entscheidend sind.

Schlussfolgerung

MAG-Schweißen ist ein vielseitiges und effizientes Schweißverfahren, das zahlreiche Vorteile für eine breite Palette von Anwendungen bietet. Durch das Verständnis der grundlegenden Konzepte, der wichtigsten Wissensgebiete und der praktischen Techniken, die in diesem Leitfaden beschrieben werden, können Schweißer hochwertige Ergebnisse erzielen und ihre Schweißprozesse optimieren. Ganz gleich, ob Sie in der Automobilindustrie, im Bauwesen, in der Fertigung oder in einem anderen Bereich tätig sind, die Beherrschung des MAG-Schweißens wird Ihre Fähigkeiten verbessern und zum Erfolg Ihrer Projekte beitragen.