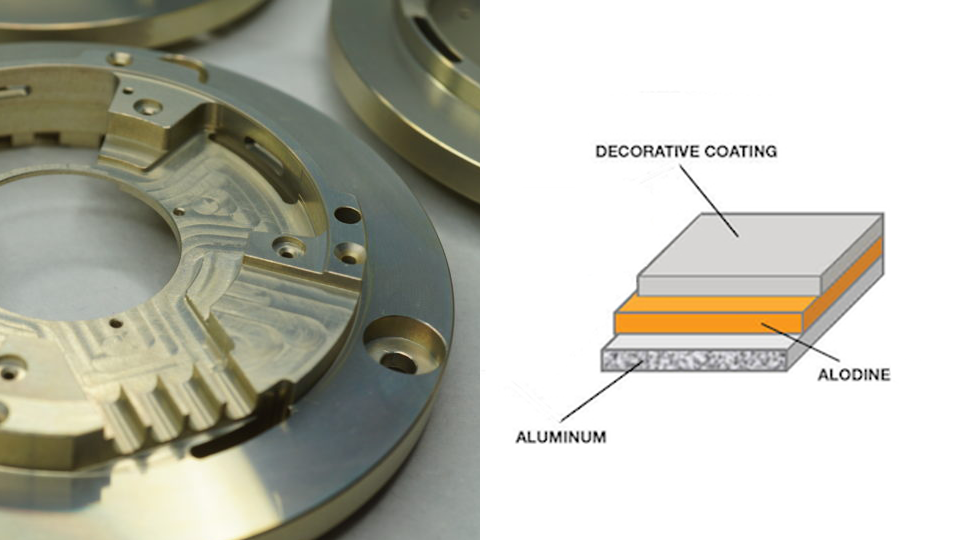

Die Alodin-Beschichtung, auch bekannt als Chromatierungsbeschichtung, ist eine weit verbreitete Methode zur Verbesserung der Oberflächeneigenschaften von Aluminiumlegierungen. Durch diese Behandlung wird eine Schutzschicht auf der Metalloberfläche gebildet, die die Korrosionsbeständigkeit erhöht, die Haftung von Lacken verbessert und weitere wichtige funktionelle Vorteile bietet. Es handelt sich dabei um ein wichtiges Verfahren für mechanische Teile, die in Branchen wie der Luft- und Raumfahrt, der Automobilindustrie und der Elektronik eingesetzt werden, wo die Haltbarkeit und Leistung von Metallkomponenten entscheidende Faktoren sind.

Was ist eine Alodine-Beschichtung?

Bei der Alodine-Beschichtung wird eine chromathaltige chemische Lösung auf die Oberfläche von Aluminiumlegierungen aufgetragen. Bei diesem Oberflächenveredelungsverfahren entsteht eine dünne, schützende Konversionsschicht, die auf der Oberfläche des Metallteils haftet, um dessen Korrosionsbeständigkeit zu verbessern und es für weitere Veredelungen wie Lackieren oder Eloxieren vorzubereiten. Im Vergleich zum Eloxieren ist die Alodine-Beschichtung schneller und erfordert keinen elektrischen Strom, was sie für viele preissensible Kunden zu einer erschwinglicheren und effizienteren Wahl macht.

Lösungen für die Alodine-Beschichtung

Die Art der verwendeten Alodine-Lösung hängt von der Art des Materials, der Grundierung und den spezifischen Farbanforderungen ab. Gängige Lösungen umfassen:

- Alodine 600: Erzeugt eine gelbe Beschichtung auf Aluminiumoberflächen.

- Alodine 1200, 1200S und 1201: Erzeugt eine hellgoldene bis bräunlich-gelbe Oberfläche.

- Alodine 1000 und 1500: Bewahrt die natürliche metallische Farbe der Aluminiumoberfläche.

Die typischen Formulierungen für diese Lösungen sind in der nachstehenden Tabelle aufgeführt:

| Lösung Typ | Inhalt des Pulvers (oz) | Destilliertes Wasser (gal) | Anmerkungen |

| Alodine 600 | 3 | 1 | 2% Alodine Toner 22 hinzufügen, um den pH-Wert auf 1,5-2,0 einzustellen |

| Alodine 1000 | 0.35-0.44 | 1 | |

| Alodine 1200 | 3 | 1 | Salpetersäure hinzufügen, um den pH-Wert auf 1,5-1,9 einzustellen |

| Alodine 1200S | 1.9-2.1 | 1 |

Arten der Alodine-Beschichtung

Es gibt verschiedene Arten von Alodine-Beschichtungen, die jeweils auf spezifische Anforderungen zugeschnitten sind. Die gängigsten Klassifizierungen basieren auf der Norm MIL-DTL-5541, die zwei Haupttypen festlegt:

Typ 1 (Hexavalente Chrombeschichtungen): Diese Beschichtungen enthalten sechswertiges Chrom und sind äußerst wirksam bei der Gewährleistung der Korrosionsbeständigkeit. Aufgrund von Umwelt- und Gesundheitsbedenken wurde ihre Verwendung jedoch zunehmend reguliert.

Typ 2 (dreiwertige Chrombeschichtungen): Als Alternative zu Typ-1-Beschichtungen wird bei Typ-2-Beschichtungen dreiwertiges Chrom verwendet, das eine ähnliche Leistung bei geringerer Umweltbelastung bietet. Diese Beschichtungen sind häufig transparent und werden in vielen Branchen bevorzugt eingesetzt.

Alodine-Verfahren

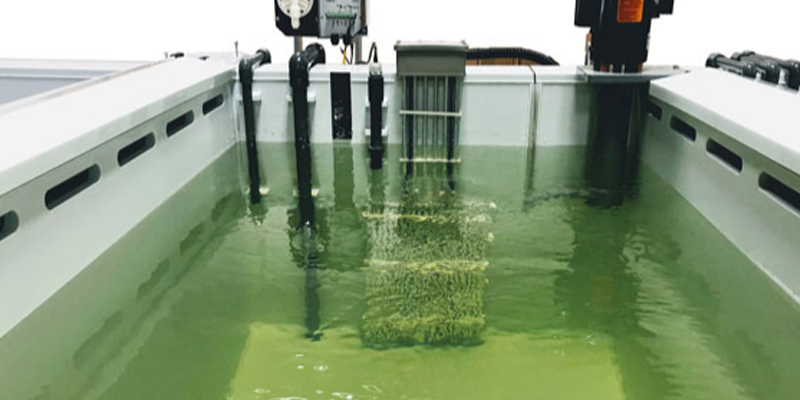

Die Alodine-Beschichtung kann mit drei Hauptmethoden durchgeführt werden: Tauchen, Sprühen und Pinseln. Das Bürsten ist die am häufigsten verwendete Methode bei der Reparatur von Flugzeugstrukturen. Die spezifischen Schritte für den Alodine-Prozess sind wie folgt:

1. Oberflächenreinigung

Vor dem Auftragen der Lösung muss die Aluminiumoberfläche gründlich gereinigt werden, um eine optimale Haftung der Beschichtung zu gewährleisten.

Verwenden Sie für Bereiche mit Ölrückständen (z. B. Hydrauliköle aus der Luftfahrt) ein sauberes Tuch oder einen mit Lösungsmitteln wie MEK, Aceton oder MIBK getränkten Schwamm, um die Oberfläche abzuwischen. Wenn keine Öle vorhanden sind, können Verunreinigungen mit deionisiertem Wasser entfernt werden. Für spezielle Anwendungen, wie z. B. kugelgestrahlte Oberflächen, verwenden Sie ein mit entionisiertem Wasser getränktes Scotch-Brite-Pad, um die Oberfläche gemäß den BAC 5748-Normen zu reinigen. Dazu sind mehrere Reinigungsdurchgänge mit jeweils einem neuen Pad erforderlich, gefolgt vom Abspülen mit entionisiertem Wasser und dem Trocknen mit einem sauberen Tuch.

Nach der Reinigung sollte die Oberfläche hell und frei von Verunreinigungen sein. Warten Sie mindestens 15 Minuten, bis die Oberfläche vollständig getrocknet ist, bevor Sie fortfahren.

2. Anwendung der Lösung

In Fällen, in denen sich der Arbeitsbereich in der Nähe von empfindlichen Bauteilen wie Wabenkernen aus Verbundwerkstoffen, Drähten oder Spalten befindet, ist für eine ordnungsgemäße Abdeckung zu sorgen, um einen versehentlichen Kontakt mit der Alodine-Lösung zu vermeiden.

Alodine 600/1200 Serie: Verwenden Sie pneumatische Spritzpistolen oder Nylonbürsten, um die Arbeitsfläche gleichmäßig mit der Alodine-Lösung zu bestreichen. Halten Sie die Oberfläche 2-3 Minuten lang feucht. Eine goldene oder gelb-braune Farbe erscheint, was die Bildung der Schutzschicht anzeigt. Wischen Sie überschüssige Lösung mit einem sauberen Tuch oder Schwamm ab. Wenn Sie eine ungleichmäßige Färbung oder Rückstände feststellen, schleifen Sie den Bereich mit Schleifpapier der Körnung 600 leicht an, spülen Sie mit entionisiertem Wasser nach und tragen Sie die Lösung erneut auf.

Alodine 1000 Serie: Ähnlich wie bei der Serie 600/1200, die Lösung gleichmäßig auftragen und die Oberfläche 3-5 Minuten lang feucht halten. Vermeiden Sie während der Anwendung direkte Sonneneinstrahlung. Bei Problemen wie Lösungsansammlungen oder pulverförmigen Rückständen sind die gleichen Schritte erforderlich: leichtes Anschleifen, Abspülen und erneutes Auftragen.

3. Reinigung und Trocknung

Reinigen Sie die behandelte Oberfläche mit einem wassergetränkten Tuch oder Schwamm, um überschüssige Chemikalien zu entfernen. Behandeln Sie die weiche und leicht zu beschädigende Beschichtung mit Vorsicht. Wischen Sie die Oberfläche mit einem sauberen, trockenen Tuch ab und lassen Sie sie bei einer Temperatur von bis zu 54 °C trocknen. Alternativ können Sie die Oberfläche bei 44-54°C (110-130°F) für 20-35 Minuten trocknen, um die Korrosionsbeständigkeit zu erhöhen. Tragen Sie die Grundierung nach dem Trocknen umgehend auf, am besten innerhalb von 16 Stunden, um den Schutz der Beschichtung zu maximieren.

Vorteile der Alodine-Beschichtung

Die Alodine-Beschichtung bietet mehrere Vorteile, die sie zu einer beliebten Wahl für die Oberflächenbehandlung von Aluminium machen:

Dünne und poröse Oxidschicht: Die Alodin-Konversionsbeschichtung ist in der Regel dünn und misst etwa 0,5-4 µm. Ihre weiche und poröse Beschaffenheit sorgt für eine hervorragende Lack- und Beschichtungshaftung, ohne die mechanischen Eigenschaften oder Abmessungen des Werkstücks zu verändern. Dies macht sie zu einer idealen Grundierungsschicht für weitere Oberflächenbehandlungen.

Kosten-Wirksamkeits-Verfahren: Das Alodine-Verfahren ist schnell, benötigt keine elektrische Energie und erfordert eine einfache Ausrüstung. Diese Faktoren tragen dazu bei, dass die Produktionskosten niedrig sind, während gleichzeitig eine starke, korrosionsbeständige Oberfläche erzielt wird.

Leitende Beschichtung: Im Gegensatz zu einigen anderen Oberflächenbehandlungen erzeugt Alodine eine leitfähige Beschichtung. Diese Eigenschaft trägt zur Stabilisierung des Kontaktwiderstands bei und gewährleistet eine effektive elektrische Leitfähigkeit, die für Anwendungen in der Elektronik- und Luftfahrtindustrie von entscheidender Bedeutung ist.

Put Your Custom Parts into Production Today!

Anforderung an niedrige Temperaturen: Die meisten Alodine-Behandlungsschritte werden bei Raumtemperatur durchgeführt, mit Ausnahme der alkalischen Reinigungsstufe, die in der Regel bei etwa 60 °C erfolgt. Dies senkt den Energieverbrauch und minimiert die Umweltverschmutzung in der Produktionsumgebung.

Dauerhafte Lösung: Alodine-Lösungen sind stabil, haben eine lange Nutzungsdauer und sind einfach zu warten. Aufgrund dieser Eigenschaften eignen sie sich für eine groß angelegte, kontinuierliche Produktion mit minimalen Unterbrechungen.

Verbesserte Korrosionsbeständigkeit: Die Alodine-Beschichtung bietet einen außergewöhnlichen Korrosionsschutz, der die Lebensdauer von Aluminiumbauteilen selbst in rauen Umgebungen erheblich verlängert.

Verbesserte Ermüdungsleistung: Forschungsergebnisse zeigen, dass Alodine dazu beitragen kann, die Ermüdungslebensdauer von Aluminiumlegierungen unter verschiedenen Belastungsbedingungen vorherzusagen und zu verbessern. Durch die Quantifizierung von Korrosionslöchern als äquivalente elliptische Oberflächenrisse trägt die Behandlung dazu bei, die Leistung des Materials in der Praxis genauer zu bestimmen.

Anwendungen der Alodine-Beschichtung

Alodine-Beschichtungen werden in vielen Branchen eingesetzt, darunter auch in der Industrie:

- Luft- und Raumfahrt: Schutz von Aluminiumbauteilen der Flugzeugzelle vor Korrosion.

- Automobilindustrie: Verbessert die Haltbarkeit von Aluminiumteilen, die rauen Umgebungen ausgesetzt sind.

- Elektronik: Verbesserung der Leistung und Langlebigkeit von Gehäusen und Kühlkörpern.

- Marine: Bietet Korrosionsbeständigkeit für Aluminiumteile, die in Küstennähe oder unter Wasser eingesetzt werden.

Alodieren vs. Anodisieren

Alodin sorgt für Korrosionsbeständigkeit und verbessert die Haftfähigkeit der Beschichtung. Dabei entsteht eine dünne, weiche Schicht, die in der Regel zwischen 0,5 und 4 μm dick ist. Dieses Verfahren ist energieeffizient, da es weniger Strom benötigt und bei Raumtemperatur arbeitet. Alodine bietet jedoch nur begrenzte Farboptionen, in der Regel in gelben, braungelben oder natürlichen Farbtönen, was seine ästhetische Attraktivität einschränken kann.

Andererseits ist das Eloxieren ein komplexeres elektrochemisches Verfahren, bei dem eine dickere, härtere Beschichtung entsteht, die in der Regel zwischen 5 und 25 μm beträgt, wobei die Dicke davon abhängt, welche Art der Eloxierung aufgetragen wird. Diese Beschichtung ist haltbarer als Alodin, das eine höhere Oberflächenhärte und eine bessere Verschleiß- und Kratzfestigkeit bietet. Das Eloxieren ist ein nichtleitendes Verfahren, was bei Teilen, die elektrisch isoliert werden müssen, von Vorteil sein kann. Allerdings benötigt es aufgrund des elektrochemischen Prozesses mehr Energie und arbeitet mit hohen Temperaturen. Eine der größten Stärken des Eloxierens ist die große Farbauswahl, die von farblos bis hin zu einer Vielzahl leuchtender Farbtöne reicht, was eine größere Vielseitigkeit in der Ästhetik ermöglicht.

| Faktoren | Alodine | Eloxieren |

| Farbige Optionen | Begrenzt. Gelb, braun-gelb oder natürliche Farbe | Große Farbauswahl |

| Dicke | 0,5-4μm | 5-25μm |

| Härte der Oberfläche | Weich | Hart |

| Elektrische Leitfähigkeit | Leitfähig | Nicht leitfähig |

| Temperatur | Raumtemperatur. | Höhere Temp. |

| Energieverbrauch | Niedrig | Hoch |

Schlussfolgerung

Die Oberflächenveredelung mit Alodin ist eine vielseitige und wirksame Methode zur Verbesserung der Eigenschaften von Aluminium und seinen Legierungen. Sie bietet eine überlegene Korrosionsbeständigkeit, eine verbesserte Lackhaftung und die Einhaltung von Industriestandards und spielt daher eine wichtige Rolle bei der Herstellung von langlebigen und leistungsstarken Komponenten. Ein Verständnis der Arten, Vorteile und Anwendungen von Alodine-Beschichtungen kann Herstellern helfen, fundierte Entscheidungen über ihren Bedarf an Oberflächenveredelung zu treffen.