Acrylnitril-Butadien-Styrol-Harz (ABS) hat ausgewogene Eigenschaften wie hohe Festigkeit, Zähigkeit und Vielseitigkeit. In diesem Artikel werden seine grundlegenden Eigenschaften, Klassifizierungen, Leistungsmerkmale und Verarbeitungstechniken erörtert.

Was ist ABS-Kunststoff??

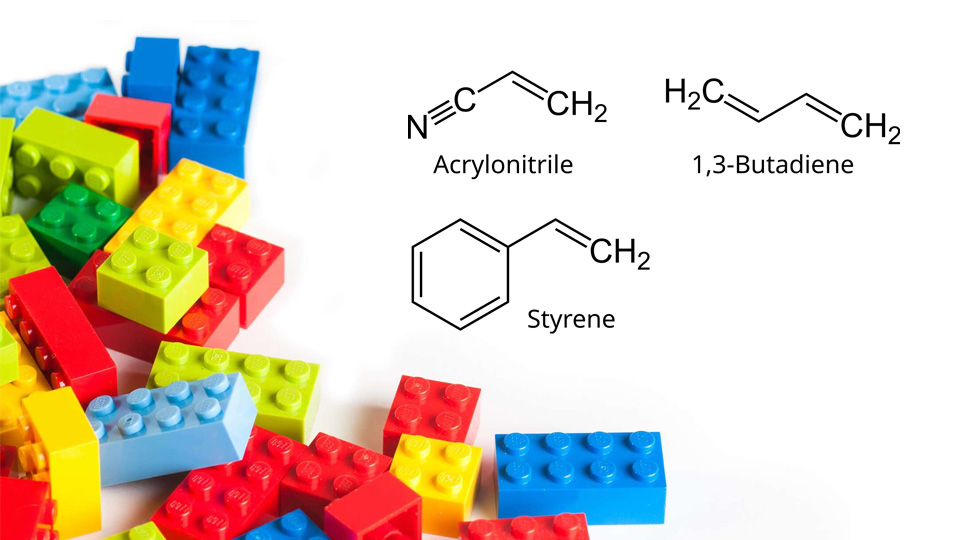

ABS-Harz ist ein ternäres Copolymer, das aus Acrylnitril (A), Butadien (B) und Styrol (S) sowie dessen modifizierten Varianten besteht. Kunststoffe, die aus ABS-Harz hergestellt werden, werden allgemein als ABS-Kunststoffe bezeichnet. Dieses Material vereint die Steifigkeit, chemische Beständigkeit und Wärmebeständigkeit von Polyacrylnitril, die Verarbeitbarkeit und Ästhetik von Polystyrol und die Schlagzähigkeit und Kältebeständigkeit von Polybutadien.

ABS-Harz erscheint normalerweise als blassgelbes Granulat oder Pulver. Es ist ungiftig, geruchlos, leicht (mit einer Dichte von 1,04-1,07 g/cm³) und bietet eine ausgezeichnete Schlagzähigkeit, eine gute Leistung bei niedrigen Temperaturen und chemische Beständigkeit. Außerdem zeichnet es sich durch Dimensionsstabilität, hohen Oberflächenglanz und einfache Beschichtung und Einfärbung aus. ABS hat jedoch einige Einschränkungen: Es ist entflammbar, hat eine relativ niedrige Wärmeformbeständigkeit und weist eine schlechte Witterungsbeständigkeit auf.

Arten und Leistung von ABS

ABS-Harz kann in einer breiten Palette von Zusammensetzungen und Strukturen maßgeschneidert werden, um spezifische Leistungsanforderungen zu erfüllen.

| Typen | Vorteil | Nachteil | Anmeldung |

| Allzweck-ABS | Gute mechanische Eigenschaften, kostengünstig | Schlechte Hitze- und Witterungsbeständigkeit | Haushaltsgeräte, Spielzeug, Büroausstattung usw. |

| Hochschlagfestes ABS | Sehr hohe Schlagfestigkeit, bessere Zähigkeit | Höhere Kosten, höhere Verarbeitungsschwierigkeiten | Autoteile, Schutzhelme, Sportgeräte usw. |

| ABS mit hohem Durchfluss | Hohe Fließfähigkeit, füllt leicht komplexe Formen | Mögliche Verringerung der mechanischen Festigkeit | Präzisionsteile, dünnwandige Produkte, Strukturen für elektronische Geräte, usw. |

| Flammhemmendes ABS | Verbesserte Flammfestigkeit, erhöhte Sicherheit | Erhöhte Kosten, kann einige mechanische Eigenschaften beeinträchtigen | Erhöhte Kosten können einige mechanische Eigenschaften beeinträchtigen |

| Beschichtungsqualität ABS | Hohe Oberflächengüte, geeignet für Beschichtungen | Höhere Kosten, besondere Verarbeitungsanforderungen | Dekorative Metallteile, Innen- und Außenverkleidungen von Kraftfahrzeugen, Zierblenden für Elektronik usw. |

Mechanische Eigenschaften

Die Zugfestigkeit von ABS variiert je nach Sorte erheblich und liegt in der Regel zwischen 33 und 52 MPa. ABS ist für seine außergewöhnliche Schlagzähigkeit bekannt. Hochschlagzähe ABS-Typen können bei Raumtemperatur eine Izod-Kerbschlagzähigkeit von etwa 400 J/m erreichen, die selbst bei -40°C noch Werte von über 120 J/m aufweist. Dies ist auf die zweiphasige Struktur von ABS zurückzuführen: eine kontinuierliche Harzphase mit dispergierten Gummipartikeln. Diese Gummipartikel absorbieren die Aufprallenergie, verhindern die Rissausbreitung und erhöhen die Zähigkeit.

Die Schlagzähigkeit hängt von Faktoren wie Kautschukgehalt, Veredelungsgrad und Partikelgröße ab. Ein höherer Kautschukgehalt (in der Regel 25 - 40% nach Masse) erhöht die Schlagzähigkeit erheblich, ein zu hoher Kautschukgehalt kann jedoch andere mechanische Eigenschaften wie Zugfestigkeit und Elastizitätsmodul verringern.

ABS weist auch eine ausgezeichnete Kriechbeständigkeit auf. So zeigen beispielsweise ABS-Rohrproben, die bei Raumtemperatur 7,2 MPa ausgesetzt werden, selbst nach zweieinhalb Jahren nur vernachlässigbare Maßänderungen. ABS ist zwar nicht als selbstschmierendes Material geeignet, aber seine gute Dimensionsstabilität macht es aufgrund seiner guten Verschleißfestigkeit für Lager mit mittlerer Belastung interessant.

Elektrische Eigenschaften

ABS-Harz bietet eine zuverlässige elektrische Isolierung über einen breiten Frequenzbereich mit minimalem Einfluss von Temperatur oder Feuchtigkeit. Seine elektrischen Eigenschaften sind in der folgenden Tabelle zusammengefasst.

| Eigentum | 60Hz | 10³Hz | 10⁹Hz |

| Dielektrischer Verlust (23°C) | 3.73 – 4.01 | 2.75 – 2.96 | 2.44 – 2.85 |

| Dielektrischer Verlustfaktor (23°C) | 0.004 – 0.007 | 0.006 – 0.008 | 0.008 – 0.010 |

| Volumenwiderstand (Ω-cm) | (1.05 - 3.60) × 10¹⁶ | (1.05 - 3.60) × 10¹⁶ | (1.05 - 3.60) × 10¹⁶ |

| Oberflächenwiderstand (s) | 66 – 82 | 66 – 82 | 66 – 82 |

| Durchschlagsspannung (kV/mm) | 14 – 15 | 14 – 15 | 14-15 |

Thermische Eigenschaften

Die Wärmeformbeständigkeitstemperatur (HDT) von ABS bei einer Belastung von 1,82 MPa liegt bei etwa 93°C, kann aber durch Glühen um 6-10°C ansteigen. Aufgrund seiner amorphen Struktur weist ABS ein stabiles Spannungs-Temperatur-Verhalten auf, wobei die HDT nur um 4-8°C ansteigt, wenn die Belastung auf 0,45 MPa sinkt. Hitzebeständige ABS-Typen können eine HDT von etwa 115 °C erreichen. Die Versprödungstemperatur von ABS liegt bei -7°C, aber es behält seine beträchtliche Festigkeit bei -40°C. ABS-Produkte werden in der Regel in einem Temperaturbereich von -40°C bis 100°C eingesetzt.

Der lineare Wärmeausdehnungskoeffizient von ABS liegt zwischen 6,4×10-⁵/°C und 11,0×10-⁵/°C, was unter den Thermoplasten relativ niedrig ist. Allerdings ist ABS im Vergleich zu anderen technischen Kunststoffen weniger wärmebeständig, zersetzt sich bei 260 °C und setzt giftige flüchtige Verbindungen frei. Außerdem ist es entflammbar und hat keine selbstverlöschenden Eigenschaften.

Chemische Eigenschaften

ABS-Harz weist eine gute chemische Beständigkeit auf, was vor allem auf seine Nitrilgruppen zurückzuführen ist, die es gegen verdünnte Säuren, Laugen und Salze beständig machen. Allerdings löst es sich in Ketonen, Aldehyden, Estern und Chlorkohlenwasserstoffen auf. Während ABS in den meisten Alkoholen wie Ethanol unlöslich ist, wird es in Methanol nach einigen Stunden weich. Längerer Kontakt mit Kohlenwasserstoff-Lösungsmitteln kann zum Aufquellen führen. Unter Belastung ist ABS anfällig für Spannungsrisse durch Chemikalien wie Essigsäure und Pflanzenöle. Tabelle 1-4 (Platzhalter: hier Tabelle zur Chemikalienbeständigkeit einfügen) beschreibt die Veränderungen der Masse und des Aussehens nach längerem Kontakt mit verschiedenen Chemikalien.

Arten von modifizierten ABS-Harzen

Trotz seiner vielen Vorteile hat ABS als technischer Kunststoff seine Grenzen. Dazu gehören die unzureichende Festigkeit, die niedrige Wärmeformbeständigkeit, die geringe Witterungsbeständigkeit, die fehlenden selbstverlöschenden Eigenschaften und die Opazität. Um diese Probleme zu beheben, wurden mehrere modifizierte ABS-Varianten entwickelt, darunter verstärktes ABS, flammhemmendes ABS, transparentes ABS, ASA, ACS und MBS-Harze.

Verstärktes ABS

Durch die Zugabe von 20 - 40% (nach Masse) Glasfasern werden die Zugfestigkeit, die Biegefestigkeit und der Modul von ABS deutlich verbessert, während gleichzeitig die HDT erhöht und der Wärmeausdehnungskoeffizient verringert wird, um die Dimensionsstabilität zu verbessern. Die Schlagzähigkeit nimmt jedoch mit höherem Glasfasergehalt ab. Tabelle 2-1 (Platzhalter: Tabelle der Eigenschaften von verstärktem ABS hier einfügen) fasst die Leistung von glasfaserverstärktem ABS zusammen.

Flammenhemmendes ABS

ABS ist von Natur aus entflammbar, aber durch Zugabe von niedermolekularen organischen Flammschutzmitteln und Synergisten kann flammgeschütztes ABS hergestellt werden. Diese Variante ist ideal für elektronische und elektrische Anwendungen, die Flammbeständigkeit und gute mechanische Festigkeit erfordern, wie z. B. TV-Gehäuse und Radome.

Durchsichtiges ABS

Standard-ABS ist undurchsichtig, aber transparentes ABS kann durch die Einbindung von Methylmethacrylat in die Acrylnitril-, Butadien- und Styrolkomponenten durch Pfropfcopolymerisation erreicht werden. Transparentes ABS bietet hohe Transparenz, ausgezeichnete Lösungsmittelbeständigkeit und hohe Schlagzähigkeit.

ASA-Harz

ASA-Harz (Acrylnitril-Styrol-Acrylat) ist ein ternäres Copolymer, das durch Aufpfropfen von Acrylnitril und Styrol auf Acrylkautschuk hergestellt wird. ASA ist auch als AAS-Harz bekannt und zeichnet sich durch seine Witterungsbeständigkeit, Schlagfestigkeit, thermische Stabilität und chemische Beständigkeit aus. Es wird häufig für Automobilkomponenten wie Karosserieteile, Kraftstofftanks, Kühlergrills und Rücklichtabdeckungen verwendet. Die Tabelle listet die Leistung von ASA-Harz auf.

| Dichte (g/cm³) | 1.07 |

| Zugfestigkeit (MPa) | 52 |

| Elastizitätsmodul (GPa) | 2.6 |

| Dehnung(%) | 15 |

| Biegefestigkeit (MPa) | 85 |

| Wärmeablenkung Temperatur/℃ | 88 |

| Härte(R) | 85 |

ACS-Harz

ACS-Harz (Acrylnitril-chloriertes Polyethylen-Styrol) ist ein ternäres Copolymer, das durch Pfropfen von Acrylnitril und Styrol auf hydriertes Polyethylen hergestellt wird. Es bietet eine ausgezeichnete Witterungsbeständigkeit und Flammwidrigkeit. In der Tabelle sind die Leistungsmerkmale des ACS-Harzes im Einzelnen aufgeführt.

| Dichte (g/cm³) | 1.07 |

| Zugfestigkeit (MPa) | 32 |

| Dehnung(%) | 40 |

| Wärmeablenkungstemperatur /℃ | 86 |

| Schrumpfungsrate beim Formen (%) | 0.4 |

MBS-Harz

MBS-Harz (Methylmethacrylat-Butadien-Styrol) ist ein Pfropfcopolymer aus Methylmethacrylat, Butadien und Styrol. Ersetzt man Acrylnitril durch Methylmethacrylat, erhält man ein transparentes Material mit einer Lichtdurchlässigkeit von bis zu 90%. MBS weist eine gute Schlagzähigkeit und Zähigkeit bei -40 °C sowie eine gute Beständigkeit gegen anorganische Säuren, Laugen, Salze und Öle auf, ist jedoch weniger beständig gegen Ketone, aromatische Kohlenwasserstoffe, aliphatische Kohlenwasserstoffe und Chlorkohlenwasserstoffe. Die Tabelle fasst die Leistung des MBS-Harzes der Shanghai Pen Chemical Factory zusammen.

| Dichte (g/cm³) | 1.10-1.14 |

| Zugfestigkeit (MPa) | 40 |

| Biegefestigkeit (MPa) | 40 |

| Wärmeablenkung Temperatur/℃ | 75-80 |

| Schrumpfungsrate beim Formen (%) | 0.4-0.6 |

Verarbeitungseigenschaften und Technologie von ABS-Kunststoffen

Fließeigenschaften

ABS-Harz hat eine Schmelzflussrate (MFR), die typischerweise zwischen 0,02 und 1 g/min (200°C, 5 kg) liegt, wobei einige Sorten außerhalb dieses Bereichs liegen. Eine höhere MFR bedeutet eine bessere Fließfähigkeit. ABS mit einer MFR unter 0,1 g/min ist für die Extrusion geeignet, während eine MFR über 0,1 g/min ideal für das Spritzgießen ist. Als pseudoplastische Flüssigkeit weist ABS ein scherverdünnendes Verhalten auf, so dass die Viskosität über die Scherrate eingestellt werden kann. Für eine gleichbleibende Produktqualität sollten Sie mit Scherraten arbeiten, bei denen die Viskosität weniger empfindlich auf Schwankungen reagiert. ABS hat eine mäßige Schmelzviskosität - weniger flüssig als Polyamid, aber stärker als Polycarbonat - und eine relativ schnelle Abkühl- und Erstarrungsgeschwindigkeit.

Thermische Eigenschaften

Als amorphes Polymer hat ABS keinen eindeutigen Schmelzpunkt mit einer Glasübergangstemperatur (Tg) von etwa 115 °C. Die Verarbeitungstemperaturen müssen über diesem Wert liegen, in der Regel unter 250 °C, um eine Zersetzung zu vermeiden, die bei über 260 °C eintritt und giftige flüchtige Stoffe freisetzt. Empfohlene Verarbeitungstemperaturen sind:

- Spritzgießen: 160-230°C

- Extrusion: 160-195°C

- Blasformen: 200-240°C

- Tiefziehen: 140-180°C

Der Temperaturbereich zwischen der Fließtemperatur und der Zersetzungstemperatur bestimmt die Verarbeitungsfreundlichkeit. ABS lässt sich aufgrund seiner relativ niedrigen Schmelztemperatur (160-190 °C) und seines breiten Verarbeitungsfensters leicht verarbeiten. Hohe Verarbeitungstemperaturen erfordern jedoch kürzere Verweilzeiten, um chemische Reaktionen zu vermeiden. Die Zugabe von Wärmestabilisatoren kann das Verarbeitungsfenster erweitern und die zulässigen Verweilzeiten verlängern. Aufgrund der schlechten thermischen Stabilität sollte die Verweilzeit minimiert und der Maschinenzylinder nach der Verarbeitung gereinigt werden.

Trocknungseigenschaften

Die polaren Cyanogruppen von ABS führen zu einer höheren Wasseraufnahme (0,3%-0,8%, weniger als 1%) als bei Polystyrol, aber weniger als bei Polyamid. Vor der Verarbeitung ist eine Vortrocknung erforderlich, um den Feuchtigkeitsgehalt unter 0,1% zu senken. Die Trocknung erfolgt bei ca. 80°C für 2-4 Stunden, wobei Methoden wie Umlufttrocknung (70-80°C, 4+ Stunden) oder konventionelle Ofentrocknung (80-100°C, 2 Stunden, Granulatschichtdicke <50 mm) verwendet werden.

Spritzgießen

ABS wird in der Regel mit Schrauben verarbeitet Spritzgießen Maschinen mit einer einköpfigen, äquidistanten, graduellen Vollgewindeschnecke (Verhältnis Länge/Durchmesser von 20, Kompressionsverhältnis von 2,0-2,5). Offene oder verlängerte Düsen sind selbstschließenden Düsen vorzuziehen, um eine Verringerung des Durchflusses oder eine Verfärbung des Materials zu vermeiden.

Die Einspritztemperaturen variieren je nach Sorte:

- Allzweck- und hochschlagfeste Sorten200-260°C (niedriger, um Zersetzung zu verhindern)

- Hitzebeständige und plattierte Sorten220-270°C (höher für eine bessere Formfüllung oder Beschichtungsleistung)

- Flammhemmende Typen: 190-240°C

Höhere Einspritzdrücke sind für dünnwandige Teile, lange Fließwege, kleine Anschnitte oder hitzebeständige/flammhemmende Sorten erforderlich, während für dickwandige Teile mit großen Anschnitten niedrigere Drücke ausreichen. Um innere Spannungen zu minimieren, sollte der Nachdruck nicht zu hoch sein. Die Formtemperaturen liegen in der Regel bei 50 °C, können aber auf 70 °C erhöht werden, um die Oberflächengüte zu verbessern, Schweißnähte zu reduzieren und Verformungen zu minimieren. Die Tabelle listet die Verarbeitungsbedingungen für verschiedene ABS-Sorten auf.

| Parameter | Allgemeiner Typ | Typ mit hoher Schubkraft | Neuer Typ | Einstufig |

| Rotationsgeschwindigkeit (U/min) | 30-60 | 30-60 | 30-60 | 20-60 |

| Düsentemperatur (°C) | 180-190 | 190-200 | 190-200 | 190-210 |

| Düsentemperatur (°C) Nach | 180-200() | 180-200 | 190-200 | 200-210 |

| Motortemperatur (°C) Mitte | 210-230 | 210-230 | 220-240 | 230-250 |

| Motortemperatur (°C) Vorderseite | 200-210 | 200-210 | 200-220 | 210-230 |

| Entzündungstemperatur (°C) | 50-70 | 50-80 | 60-85 | 40-80 |

| Hauptdruck (MPa) | 70-90 | 70-120 | 85-120 | 70-120 |

| Betriebsdruck (MPa) | 50-70 | 50-70 | 50-80 | 50-70 |

| Injektionszeit (s) | 3-5 | 3-5 | 3-5 | 1-4 |

| Haltezeit (s) | 15-30 | 15-30 | 15-30 | 20-50 |

| Abkühlzeit (s) | 15-30 | 15-30 | 15-30 | 15-30 |

| Gesamtzyklus (s) | 40-70 | 40-70 | 40-70 | 40-90 |

Extrusion

Für die ABS-Extrusion werden allgemeine Einschneckenextruder (Längen-Durchmesser-Verhältnis von 18-20, Kompressionsverhältnis von 2,5-3,0) mit graduellen oder abrupten Kompressionsschnecken verwendet. Die moderate Viskosität der Schmelze macht eine Schneckenkühlung überflüssig. Bei der Extrusion werden ABS-Profile wie Rohre, Stäbe und Platten hergestellt. Die Tabelle listet detaillierte Verarbeitungsbedingungen für ABS-Rohre bzw. -Stangen auf.

| Parameter | Allgemeiner Wert |

| Außendurchmesser der Welle (mm) | 32.5 |

| Innendurchmesser der Welle (mm) | 25.5 |

| Temperatur (°C) Bereich Untere | 160-165 |

| Temperatur (°C) Bereich Obere | 170-175 |

| Temperatur (°C) Spitzenwert | 175-180 |

| Entzündungstemperatur (°C) | 175-180 |

| Betriebstemperatur (°C) | 190-195 |

| Rotationsgeschwindigkeit (U/min) | 10.5 |

| Innendurchmesser (mm) | 33 |

| Äußerer Durchmesser (mm) | 26 |

| Flach Gerade Äußere Länge (mm) | 50 |

| Position Verhältnis | 1.02 |

| Äußeres Festes Gewicht Innendurchmesser (mm) | 33 |

| Äußere feste Länge (mm) | 250 |

Über SogaWorks

SogaWorks ist eine All-in-One-Online-Plattform für kundenspezifische mechanische Teile, die über 1.000 erstklassige Fabriken verbindet, um Start-ups und große Unternehmen zu bedienen. Wir bieten flexible Fertigungslösungen für Rapid Prototyping, Kleinserientests und Großserienproduktion mit Dienstleistungen wie ABS CNC-Bearbeitung3D-Druck, Urethanguss und Spritzguss. Mit unserer KI-gesteuerten Angebotserstellung kann SogaWorks innerhalb von 5 Sekunden Angebote erstellen, die beste Kapazität auswählen und jeden Schritt verfolgen. Das verkürzt die Lieferzeiten und steigert die Produktqualität.