Im Herstellungsprozess kann ein einziger Fehler zu teuren Rückrufaktionen, Lieferverzögerungen oder Sicherheitsrisiken führen. Die Erstmusterprüfung (First Article Inspection, FAI) ist einer der wichtigsten Prüfpunkte, die vor Beginn der Massenproduktion erfolgen muss, da sie sicherstellt, dass das Muster der ersten Einheit mit allen Konstruktionsrichtlinien übereinstimmt. Indem die FAI Probleme von Anfang an entschärft, trägt sie zum Schutz des guten Rufs bei und spart zudem Zeit und finanzielle Ressourcen, was besonders in regulierten Sektoren wie der Medizintechnik und der Luft- und Raumfahrt entscheidend ist.

Einer der bemerkenswertesten Vorteile der FAI ist das Vertrauen, das sie bei den Verbrauchern schafft und ihnen die Gewissheit gibt, dass das Produkt den Erwartungen entspricht und von hoher Qualität ist. In diesem Blog werden wir im Detail erläutern, was die Erstmusterprüfung eigentlich ist, welche Bedeutung sie für beide Seiten hat und welche Folgen es hat, wenn sie übersprungen oder übereilt durchgeführt wird. Ein klares Verständnis dieser Verantwortlichkeiten trägt dazu bei, eine effektive Kontrolle des gesamten Herstellungsprozesses zu gewährleisten, ohne dass es zu nachteiligen Versäumnissen kommt.

Was ist eine Erstmusterprüfung?

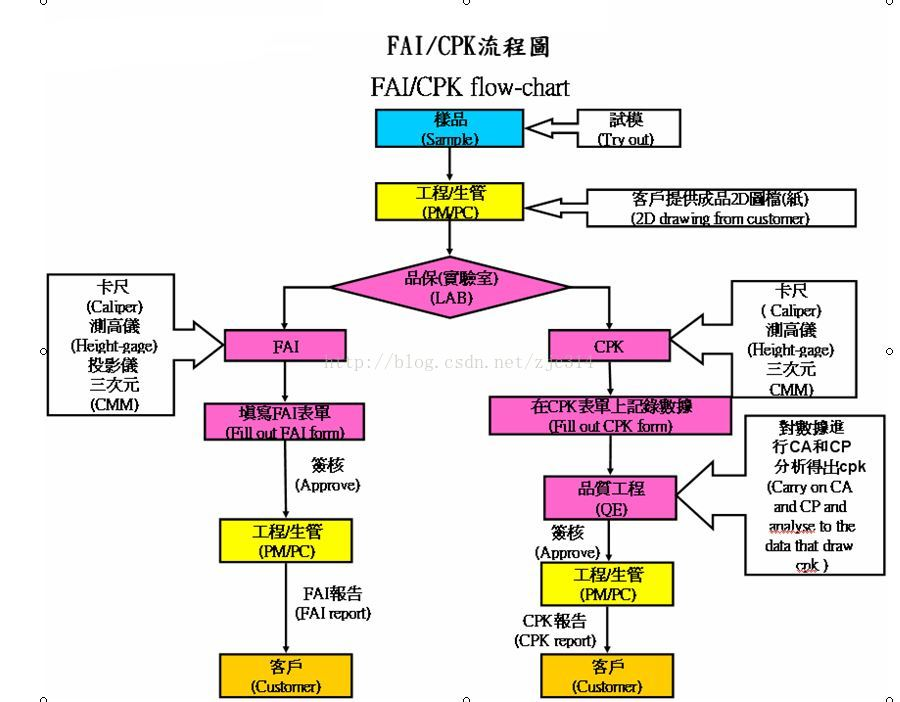

Die erste Stichprobenphase der Produktion umfasst in der Regel eine Erstmusterprüfung (First Article Inspection - FAI). Dabei wird überprüft, ob die ersten produzierten Einheiten dem Design und den technischen Spezifikationen entsprechen. Die Anzahl der während der FAI geprüften Komponenten richtet sich nach dem Umfang des Auftrags. Im Allgemeinen werden bei quantitativ größeren Aufträgen 3 bis 5 Einheiten nach dem Zufallsprinzip ausgewählt. Bei kleineren Serien oder Prototypen wird möglicherweise nur das allererste Teil geprüft.

FAI wird wesentlich wichtiger, wenn ein neues Teil zum ersten Mal hergestellt wird. Bei Wiederholungsaufträgen, bei denen die Funktionstüchtigkeit des Teils bereits nachgewiesen wurde, ist sie nicht so wichtig. Der Bericht über die Erstmusterprüfung (First Article Inspection Report, FAIR) gibt Auskunft über das Ergebnis der Prüfung, ob das Teil bestanden hat oder nicht. Wenn der FAI bestanden wurde, kann die Produktion fortgesetzt werden. Bei Nichtbestehen wird der Vorgang eingefroren, Korrekturen werden durchgeführt und das Teil wird erneut geprüft.

Bedeutung von Erstmusterprüfungen (First Article Inspections)

Erstmusterprüfungen (First Article Inspections, FAI) sind ein wichtiger Bestandteil, um sicherzustellen, dass die Teile beim ersten Mal richtig hergestellt werden. Sie helfen Herstellern, Probleme frühzeitig zu erkennen, kostspielige Fehler zu vermeiden und Qualitätsprodukte zu liefern, die den Erwartungen entsprechen. Hier erfahren Sie, warum FAI so wichtig ist:

Bestätigt, dass das Teil die Design- und Qualitätsstandards erfüllt

Der Bericht über die Erststückprüfung stellt sicher, dass das erste Teil mit dem Design und den Qualitätsstandards übereinstimmt. Durch Messen und Prüfen des ersten Teils werden etwaige Abweichungen oder Fehler korrigiert, bevor die Produktion in vollem Umfang anläuft.

Hilft, teure Fehler zu vermeiden

Die frühzeitige Behebung von Problemen ist weitaus kosteneffizienter als eine spätere Korrektur in der Produktion. Wenn während der FAI ein Problem auftritt, kann es sofort behoben werden, anstatt zu warten, bis Hunderte oder Tausende von Teilen hergestellt sind. Das spart Zeit, Material und Geld. Außerdem wird das Risiko von übermäßiger Nacharbeit, Ausschuss oder sogar Rückrufaktionen minimiert.

Nachweis der Konformität und Rückverfolgbarkeit

In regulierten Branchen wie der Luft- und Raumfahrt, der Automobilindustrie oder der Medizintechnik ist der Nachweis der Qualität ein Muss. FAI erstellt einen eindeutigen Nachweis, dass das Teil alle erforderlichen Normen erfüllt. Diese Dokumentation ist wichtig für Audits, Rückverfolgbarkeit und den Nachweis gegenüber Kunden oder Aufsichtsbehörden, dass alles richtig gemacht wurde.

Reduziert das Risiko von Verspätungen

Probleme, die sich zu ernsteren Problemen auswachsen könnten, werden durch FAI beseitigt. Infolgedessen kann der Produktionsprozess nahtlos fortgesetzt werden, ohne dass die Arbeit unterbrochen werden muss, und der Zeitplan für die schrittweise Auslieferung kann eingehalten werden.

Was steht in einem Bericht über die Erstmusterprüfung?

Wie der Name schon sagt, erfasst der First Article Inspection Report (FAIR) jedes Detail, das für den ersten Teil der Linie wichtig ist, einschließlich der Messungen, Materialien, Prüfergebnisse und Einhaltung der Spezifikationen. Betrachten wir nun die grundlegenden Bestandteile eines Erstmusterprüfungsberichts:

Identifizierung von Teilen

In diesem Bereich wird das zu prüfende Bauteil überprüft. Der Abschnitt zur Teileidentifikation erfasst die Teilenummer zusammen mit der Beschreibung, dem Revisionsstand und der Seriennummer des Teils, falls es eine gibt. Er enthält auch die Zeichnungsnummer, die für das Teil relevant ist und während der Produktion verwendet wurde. Dadurch wird eine vollständige Rückverfolgbarkeit gewährleistet und ein einfacher Zugriff auf den Bericht und die technischen Dokumente in der Versionskontrolle ermöglicht.

Informationen für Lieferanten

In diesem Teil wird der für das Teil verantwortliche Lieferant mit Namen und Anschrift des Herstellers oder Lieferanten angegeben. Angabe eines Ansprechpartners, häufig aus der Qualitäts- oder Konstruktionsabteilung, der bei Rückfragen oder für Folgemaßnahmen kontaktiert werden kann. Damit ist gewährleistet, dass die richtigen Mechanismen zur Beantwortung von Fragen und zur Kontaktaufnahme eingerichtet wurden.

Produktmerkmale

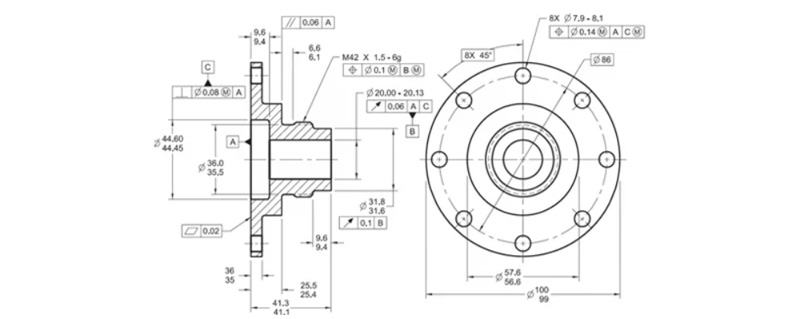

In diesem Bereich werden alle Abmessungen und Merkmale des kritischen Teils aufgeführt und bewertet. Dazu gehören Länge, Durchmesser, Dicke und Toleranzen, d. h. die zulässigen Grenzwerte für Abweichungen. Dazu gehören auch die Materialspezifikationen, d. h. ob das Teil hergestellt ist aus Aluminium 6061 oder rostfreiem Stahl. Erforderliche Oberflächenbehandlungen werden hier dokumentiert, einschließlich der Anforderungen an Beschichtung und Textur. Dieser Abschnitt gewährleistet, dass alle Konstruktionsdetails bei der Herstellung der komplexesten Teile berücksichtigt werden.

Materialien und Verfahren

Dieser Abschnitt enthält Einzelheiten zu den verwendeten Rohstoffen und zur Herstellung des Teils. Es wird bestätigt, dass die Materialien den erforderlichen Normen entsprechen, und es werden die beteiligten Herstellungsverfahren erläutert, wie z. B. CNC-BearbeitungGießen, Schweißen oder Wärmebehandlung. So lässt sich überprüfen, ob nicht nur das Teil, sondern auch die Art und Weise, wie es hergestellt wurde, den erforderlichen Verfahren entspricht.

Einzelheiten der Inspektion

In diesem Teil werden die Verfahren und Methoden zur Durchführung der Inspektion beschrieben. Je nachdem, wie das Teil gemessen werden musste, werden Werkzeuge wie Messschieber, Mikrometer oder eine CMM (Koordinatenmessmaschine) beschrieben. Das Datum der Inspektion wird zusammen mit der Art des angewandten Stichprobenplans festgehalten, ob 100% oder ein bestimmter Prozentsatz der Stichprobe geprüft wurde. Damit soll sichergestellt werden, dass insbesondere diese Prüfung ordnungsgemäß dokumentiert wird.

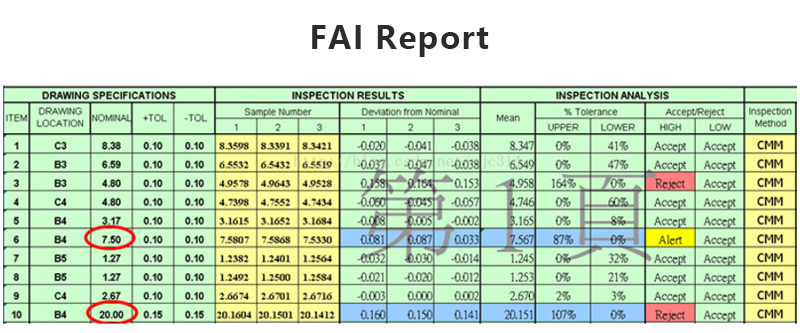

Ergebnisse der Inspektion

Alle aktuellen Ergebnisse des Erstmusterprüfungsberichts finden Sie hier. Dazu gehören die Messwerte, die durchgeführten Tests und die Angabe, ob jedes Merkmal der Konstruktionsspezifikation entsprach oder nicht. Die Ergebnisse werden für alle durchgeführten Prüfungen dokumentiert, seien es Härtetests, Dichtheitsprüfungen oder Passform- und Funktionsprüfungen. Hier ist klar und deutlich zu erkennen, ob das Teil aufgrund der Ergebnisse der Inspektion bestanden hat oder nicht.

Zertifizierungen und Dokumentation

Hierbei handelt es sich um eine Sammlung zusätzlicher Dokumente, die sich auf die Inspektion beziehen. Dazu können Konformitätsbescheinigungen gehören, die belegen, dass das Teil bestimmten Industrie- oder Kundennormen entspricht. Sie kann auch einige Materialprüfberichte enthalten, die belegen, dass die verwendeten Materialien tatsächlich den richtigen Spezifikationen entsprechen. Zusätzliche Prüfdokumente wie interne Checklisten oder externe Prüfberichte können ebenfalls beigefügt werden. Alle diese Dokumente unterstützen die Ergebnisse, indem sie weitere Nachweise liefern.

Berichte über Nichtkonformität (falls zutreffend)

Wenn das Teil die Konstruktionsanforderungen nicht vollständig erfüllt, wird in diesem Abschnitt dokumentiert, was falsch gelaufen ist. Er erklärt das Problem, z. B. dass eine Messung außerhalb der Toleranz liegt oder ein Materialfehler vorliegt, und beschreibt, welche Maßnahmen ergriffen werden. Dazu kann die Nachbearbeitung des Teils, die Verschrottung oder die Anpassung des Prozesses gehören, um das Problem zu beheben, bevor die Produktion fortgesetzt wird. Dies trägt dazu bei, dass das gleiche Problem nicht noch einmal auftritt, und zeigt, dass man sich verpflichtet, Fehler ordnungsgemäß zu beheben.

Andere relevante Informationen

Der letzte Abschnitt enthält Genehmigungen, Unterschriften und andere nützliche Kommentare. Der Bericht wird von autorisiertem Personal, häufig aus dem Qualitäts- oder Ingenieurteam, abgezeichnet, um die Ergebnisse offiziell zu bestätigen. Zusätzliche Anmerkungen, Beobachtungen oder Vorschläge können hier eingefügt werden, um den Kontext zu verdeutlichen oder Empfehlungen für die zukünftige Produktion zu geben.

Wie wir deutlich sehen können, ist das gesamte Verfahren des Erstmusterprüfungsberichts mehr als nur Papierkram; vielmehr ist es ein Dokument, das Qualität, Konsistenz und Verantwortung stärkt. Die Erfassung des ersten Teils mit allen relevanten Details durch ein Dokument, das den Prozess aufrechterhält, hilft, Probleme zu vermeiden, was wiederum dazu beiträgt, Verzögerungen zu verringern, und ermöglicht Großserienproduktion Bereitschaft. Sie ist ein wirksames Mittel zur Stärkung der Beziehungen zu Lieferanten und Kunden, das den freien Fluss der Produktionsprozesse methodisch sicherstellt.

Werkzeuge und Methoden der Erstmusterprüfung

Die Erstmusterprüfung (First Article Inspection, FAI) erfordert eine Reihe von Werkzeugen und Techniken, damit sie für verschiedene Funktionen korrekt durchgeführt werden kann. Jedes einzelne Werkzeug hilft bei einem bestimmten Teil und stellt sicher, dass es mit äußerster Präzision gemessen und bewertet wird. Sehen wir uns einige der gängigsten Werkzeuge und Methoden an.

Koordinatenmessmaschinen (CMM)

Koordinatenmessgeräte, auch CMM genannt, helfen bei der Messung komplexer geometrischer Formen und Designs mit erstaunlicher Genauigkeit. Detaillierte, komplizierte Merkmale auf komplexen Teilen können mit KMG im Gegensatz zu anderen manuellen Instrumenten leicht gemessen werden. CMM verwendet Messfühler, um die verschiedenen zugänglichen Punkte des Teils zu berühren und eine digitale Karte zu erstellen, die dann mit dem ursprünglichen Entwurf verglichen wird.

Messschieber und Bügelmessgeräte

Dicke, Tiefe und Durchmesser lassen sich am besten mit handgehaltenen Werkzeugen, so genannten Mikrometern und Messschiebern, messen. Diese Instrumente eignen sich hervorragend für die Messung kleiner, komplexer Merkmale mit engen Toleranzen. Diese Werkzeuge sind zwar einfach, liefern aber bei richtiger Anwendung konsistente und verlässliche Ergebnisse.

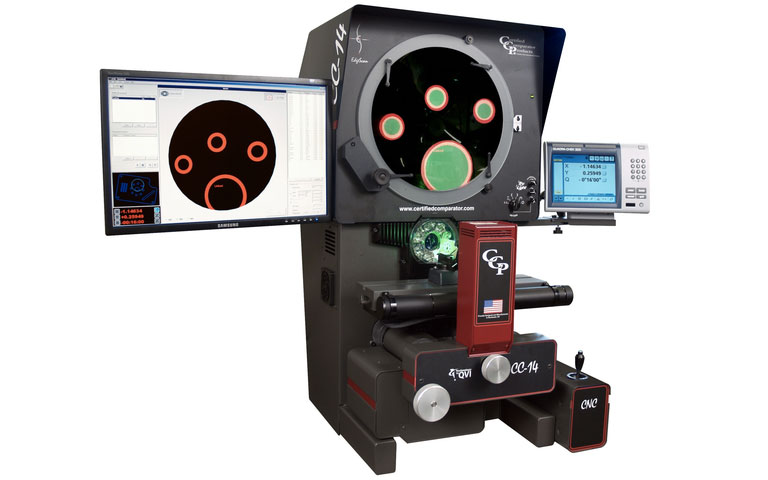

Optische Komparatoren

Wie bei allen Komparatoren wird auch bei den optischen Komparatoren ein Projektionssystem verwendet, um ein bestimmtes Teil auf einem Bildschirm zu vergrößern und darzustellen. Dies ermöglicht eine einfache Überprüfung der Einhaltung von Normen oder Maßen von vorgegebenen Zeichnungen. Optische Komparatoren eignen sich am besten für die Messung von Winkeln, Umrissprofilen und Lochanordnungen im Teil.

Härteprüfgeräte

Diese Prüfgeräte werden verwendet, um die Widerstandsfähigkeit eines bestimmten Objekts gegen Eindrücken zu messen. Dies ist sehr wichtig für Bauteile, die hohem Druck, Verschleiß und unerwarteten Belastungen ausgesetzt sind. Eine Prüfung während einer Härteprüfung hilft festzustellen, ob ein Teil für den vorgesehenen Einsatz geeignet ist.

Oberflächenplatten

Eine Messplatte wird auch als Unterlage bezeichnet, die bei der manuellen Prüfung flach und stabil sein muss. Sie dient auch als Referenz für die Nivellierung von Messgeräten zur Bestimmung von Ebenheit und Höhe. So wird sichergestellt, dass alle Messungen genau sind und das Teil entsprechend den Konstruktionsanforderungen ausgerichtet ist.

Jedes dieser Werkzeuge spielt eine wichtige Rolle, wenn es darum geht, sicherzustellen, dass das Teil alle Spezifikationen erfüllt. Diese Prüfer können die Qualität des Teils in Bezug auf seine Form und Größe sowie seine Materialfestigkeit und Oberflächenbeschaffenheit bestimmen.

Wie bereitet man sich auf eine Erstmusterprüfung (FAI) vor?

Eine erfolgreiche Erstmusterprüfung beginnt mit einer sorgfältigen Vorbereitung. Die richtige Planung stellt sicher, dass alle wichtigen Anforderungen erfüllt sind, bevor die Inspektion beginnt, wodurch Verzögerungen und mögliche Qualitätsprobleme vermieden werden. Die folgende Checkliste enthält wichtige Vorbereitungsschritte, um sicherzustellen, dass Dokumentation, Ausrüstung, Personal und Proben bereit sind. Durch die Durchführung dieser Vorbereitungsmaßnahmen können Hersteller eine gründliche und effiziente Inspektion durchführen, die alle Qualitätsstandards erfüllt.

1. Überprüfung der Dokumentation

Sicherstellen, dass alle technischen Zeichnungen vollständig sind und der neuesten Revision entsprechen. Überprüfen Sie, ob die CAD-Modelle den aktuellen Konstruktionsspezifikationen entsprechen. Vorbereitung von Zeichnungen mit allen kritischen Merkmalen, die für die Inspektion markiert sind. Sammeln von Materialzertifikaten (MTRs) und Prozessdokumentation als Referenz.

2. Planung der Inspektion

Definieren Sie Messkriterien für alle kritischen Maße, um Konsistenz zu gewährleisten. Legen Sie Pass/Fail-Toleranzen für jedes Merkmal auf der Grundlage der Konstruktionsanforderungen fest. Erstellen Sie eine Prüfsequenz und -methodik, um den Prozess zu rationalisieren. Identifizieren Sie die erforderlichen Prüfmittel und überprüfen Sie deren Verfügbarkeit.

3. Überprüfung der Dokumentation

Abgleich aller Teilenummern und Revisionen mit den technischen Unterlagen. Überprüfen Sie, ob die Materialzertifizierungen den spezifizierten Anforderungen entsprechen. Bestätigen Sie, dass die Prozesszertifizierungen (Wärmebehandlung, Beschichtung usw.) gültig sind.

4. Prüfung der Abmessungen

Messen Sie alle kritischen Merkmale mit zugelassenen Methoden und Werkzeugen. Zeichnen Sie die tatsächlichen Messungen mit den entsprechenden Toleranzgrenzen auf. Dokumentieren Sie alle Bedingungen, die außerhalb der Toleranzen liegen, unverzüglich.

5. Funktionsprüfung

Durchführung von Betriebstests, sofern dies in den Konstruktionsspezifikationen vorgesehen ist. Validierung der Passung der Baugruppe mit den entsprechenden Komponenten, falls zutreffend. Zeichnen Sie alle Testparameter und -ergebnisse genau auf.

6. Oberfläche und visuelle Inspektion

Prüfung der Oberflächenbeschaffenheit anhand der festgelegten Anforderungen. Prüfung auf kosmetische Mängel gemäß den Abnahmestandards. Prüfen Sie die ordnungsgemäße Entgratung und Kantenbeschaffenheit.

7. Endgültige Verifizierung

Überprüfen Sie alle erfassten Daten auf Vollständigkeit. Bestätigung, dass alle erforderlichen Merkmale geprüft wurden. Vorbereitung einer vorläufigen Dispositionsempfehlung.

8. Berichterstattung und Genehmigung

Füllen Sie alle erforderlichen Formulare für den Erstmusterprüfbericht aus (AS9102 oder gleichwertig). Holen Sie vor der Freigabe die erforderlichen Qualitätsfreigaben ein. Archivieren Sie die Prüfprotokolle gemäß den Verfahren zur Dokumentenkontrolle.

Ergebnisse einer ersten Artikelinspektion

Die Dokumentation einer Erstmusterprüfung (First Article Inspection, FAI) umfasst die Überprüfung von;

Bericht über die Erstmusterprüfung (FAIR)

Dies ist das Dokument, das alle Informationen enthält, die nach der Durchführung von Inspektionen gesammelt wurden. Dazu gehören Maßprotokolle, in denen die tatsächlichen Werte im Vergleich zu den Zeichnungsspezifikationen festgehalten werden, Materialzertifizierungen wie MTRs (Mill Test Reports), die das verwendete Material nachweisen, Dokumentationen spezieller Verfahren wie Beschichtung, Wärmebehandlung und Funktionstests, die die Funktionsfähigkeit belegen.

AS9102 Standardformulare (für die Luft- und Raumfahrt)

In der Luft- und Raumfahrtindustrie gibt es diese drei Formulare gemäß der Norm AS9102. In Formular 1 wird die Rechenschaftspflicht für die Teilenummer angegeben, die die Validierung der richtigen Teilenummern, Zeichnungsrevisionen und Seriennummern gewährleistet. Formular 2 befasst sich mit der Produktverantwortung, in der Rohstoffe, Komponenten und spezielle Prozesse für diese erfasst werden. Die Merkmalsverantwortung wird in Formular 3 dokumentiert und alle gemessenen und beanstandeten Merkmale werden aufgelistet.

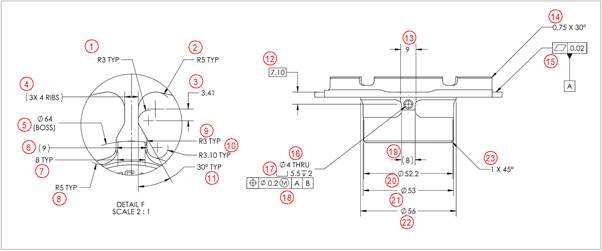

Luftballon-Zeichnungen

Ballons, die jedes geprüfte Element identifizieren, werden auf den entsprechenden technischen Zeichnungen platziert. Anhand dieser Zeichnungen mit Ballons kann jede grundlegende Abmessung einschließlich der Toleranzen, die geprüft worden sein sollen, lokalisiert werden, um sicherzustellen, dass die Konstruktionsanforderungen und die Prüfergebnisse übereinstimmen.

Dokumentation ändern

Bei Konstruktions- oder Prozessänderungen werden alle Änderungen in dieser Dokumentation festgehalten. Dazu gehören überarbeitete technische Zeichnungen, die die Aktualisierungen widerspiegeln, Änderungsaufträge, die die Änderungen genehmigen und beschreiben, und aktualisierte Materialspezifikationen, wenn neue Materialien eingeführt werden.

Dokumentation zur Genehmigung und Freigabe

Dies ist das letzte Dokument, das bestätigt, dass das betreffende Teil für die Produktion bereit ist. Freigabebescheinigungen werden von Qualitätssicherungsbeauftragten ausgestellt, um zu erklären, dass die Anforderungen erfüllt wurden. In den Freigabemitteilungen werden alle genehmigten Einschränkungen oder Produktionsbedingungen detailliert aufgeführt, und eine zusätzliche Überprüfung, die sicherstellt, dass andere Herstellungsstandards validiert wurden, umfasst Qualitätssicherungszertifikate wie ISO oder AS9100.

Berichte über Nichtkonformität

Wenn während der Inspektion Abweichungen festgestellt werden, werden sie in Form von Nichtkonformitätsberichten (NCRs) dokumentiert. In diesen Dokumenten werden die Art der Nichtkonformität, die beschriebenen Auswirkungen sowie die bereits ergriffenen oder geplanten Korrekturmaßnahmen zur Behebung der Abweichung erläutert.

Unterstützende Aufzeichnungen

Weitere Dokumente können Checklisten für die Inspektion während des FAI-Prozesses, Kalibrierungszertifikate für Messgeräte zur Gewährleistung der Genauigkeit und Bescheinigungen des Bedieners sein, die bestätigen, dass geschultes Personal die Inspektionen durchgeführt hat.

Über SogaWorks

SogaWorks ist eine All-in-One-Online-Plattform für kundenspezifische mechanische Teile, die über 1.000 erstklassige Fabriken verbindet, um Start-ups und große Unternehmen zu bedienen. Wir bieten flexible Fertigungslösungen für Rapid Prototyping, Kleinserien und Großserien mit Dienstleistungen wie CNC-Bearbeitung, 3D-Druck, Blechfertigung, Urethanguss und Spritzguss. Mit unserer KI-gesteuerten Angebotserstellung kann SogaWorks innerhalb von 5 Sekunden Angebote erstellen, die beste Kapazität ermitteln und jeden Schritt verfolgen. Dies verkürzt die Lieferzeiten und steigert die Produktqualität.