Aluminiumguss bietet Vorteile wie hohe Festigkeit, hervorragende Korrosionsbeständigkeit und leichte Bearbeitbarkeit, was ihn zu einem beliebten Werkstoff in Branchen wie der Automobilindustrie, der Luft- und Raumfahrt, der Elektronik und der Konsumgüterindustrie macht. In diesem Artikel werden wir die Zusammensetzung von Aluminiumguss, Herstellungsverfahren, Eigenschaften, Anwendungen, Qualitätskontrolle und neue Trends erörtern.

Was ist Aluguss?

Aluminiumgusslegierungen sind Legierungen auf Aluminiumbasis, die durch eine Art Gießverfahren in Form gebracht werden. Im Gegensatz zu Knetaluminium, das durch mechanische Verfahren wie Walzen oder Strangpressen in Form gebracht wird, wird Gussaluminium geschmolzen und in Formen gegossen, dann abgekühlt und in die gewünschte Form gebracht. Das Gießverfahren ermöglicht die Herstellung sehr komplexer Geometrien, die mit anderen Methoden nur schwer zu realisieren sind.

Zusammensetzung von Aluminiumgusslegierungen

Aluminiumgusslegierungen bestehen hauptsächlich aus Aluminium (Al) zusammen mit einem oder mehreren Legierungselementen wie Silizium (Si), Kupfer (Cu), Magnesium (Mg), Zink (Zn) und Mangan (Mn).

Diese Elemente werden als Legierungselemente hinzugefügt, um bestimmte Eigenschaften zu verbessern.

| Elemente | Auswirkungen |

| Silizium (Si) | Verbessert die Fließfähigkeit, reduziert die Schrumpfung und erhöht die Verschleißfestigkeit. |

| Kupfer (Cu) | Erhöht die Festigkeit und Härte, kann aber die Korrosionsbeständigkeit verringern. |

| Magnesium (Mg) | Verbessert die Festigkeit und Korrosionsbeständigkeit, insbesondere in Meeresumgebungen. |

| Zink(Zn) | Verbessert die Gießbarkeit und Festigkeit, wird häufig in hochfesten Legierungen verwendet. |

| Mangan(Mn) | Verbessert die Zähigkeit und Rissbeständigkeit. |

Arten von Aluminiumguss

Die Klassifizierung von Aluminiumgusslegierungen basiert hauptsächlich auf der elementaren Beschaffenheit der wichtigsten Legierungselemente, die wiederum die Eigenschaften der Legierung entscheidend beeinflussen. Es gibt vier Hauptkategorien: A1-Si, Al-Mg, Al-Cu und Al-Zn. Jede hat ihre eigenen Merkmale und eignet sich für verschiedene Aufgaben in unterschiedlichen Branchen.

Aluminium-Silizium-Legierungen (Al-Si)

Aluminium-Silizium-Legierungen gehören aufgrund ihrer außergewöhnlichen Gießeigenschaften und ihrer guten Verschleißfestigkeit zu den in der Fertigung am häufigsten verwendeten Aluminiumgusslegierungen. Diese Legierungen enthalten Silizium zwischen 10% und 25% und haben eine geringe Dichte, einen niedrigen Wärmeausdehnungskoeffizienten und eine hohe spezifische Festigkeit. Aufgrund dieser Eigenschaften eignen sie sich gut für Bauteile wie Motorblöcke, Zylinderköpfe und Räder.

Beispiele für Güteklassen: A356, A360, A413

Aluminium-Magnesium-Legierungen (Al-Mg)

Al-Mg-Legierungen sind aufgrund ihrer Korrosionsbeständigkeit, ihrer mittleren bis hohen Festigkeit und ihrer guten Schweißbarkeit nach wie vor von Bedeutung. Mit einem Magnesiumgehalt, der in der Regel zwischen 0,5-12% liegt, weisen diese Legierungen verbesserte mechanische Eigenschaften auf, die in der Luft- und Raumfahrt auf der Suche nach hochfesten und leichten Materialien wie Schiffsstrukturen, Flugzeugfahrwerken sowie Lebensmittel- und Getränkeverpackungen zum Einsatz kommen.

Aluminium-Kupfer-Legierungen (Al-Cu)

AI-Cu-Legierungen weisen für ihren Kupfergehalt, der im Allgemeinen zwischen 2-10% liegt, eine gute Festigkeit und ausgezeichnete Bearbeitbarkeit auf. Die wichtigsten Anwendungsbereiche sind die Luft- und Raumfahrt, die Automobilindustrie und der Hochbau.

Beispiel für Benotungen: A295

Aluminium-Zink-Legierungen (Al-Zn)

AI-Zn-Legierungen sind für ihre höheren Festigkeiten bekannt, insbesondere wenn sie wärmebehandelt werden. Aufgrund ihrer hohen Leistungsfähigkeit werden Al-Zn-Legierungen häufig in der Luft- und Raumfahrtindustrie eingesetzt.

Beispiel für Güteklassen: A712.2

Gängige Aluminiumgusslegierungen

A356: Ein Werkstoff für die Automobil- und Luft- und Raumfahrtindustrie mit guter Dehnbarkeit und Festigkeit.

A360: Es ist bekannt für seine Gießbarkeit, Festigkeit und Korrosionsbeständigkeit und wird häufig für Automobilteile wie Räder und Motorkomponenten verwendet.

A380: Da es als flüssigkeits- und druckdicht gilt, wird es hauptsächlich für den Druckguss verwendet.

A390: Ein vielseitiger Werkstoff mit höherer Festigkeit, größerer Härte und besserer Korrosionsbeständigkeit.

A413: Eine Legierung mit guter Gießbarkeit und bemerkenswerter Druckdichtigkeit; eine Alternative zu A380.

ADC12: Eine in Asien weit verbreitete Legierung für Druckguss mit guten mechanischen Eigenschaften und Gießbarkeit.

Verfahren zum Gießen von Aluminium

Der Schmelzvorgang ist der erste Schritt bei der Herstellung von Aluminiumguss. Dabei werden Rohstoffe geschmolzen, in der Regel Primäraluminium, recyceltes Aluminium und Legierungselemente. Der Schmelzvorgang findet in Öfen mit 700°C bis 800°C statt. Zu den wichtigsten Aspekten beim Schmelzen gehören:

Schutz vor Oxidation. Aluminium oxidiert leicht, wenn es der Luft ausgesetzt wird, und bildet eine Schicht aus Aluminiumoxid (Al2O3). Um die Oxidation zu verringern, werden Inertgase oder Flussmittel eingesetzt.

Homogenität der Legierung. Das richtige Mischen von Legierungselementen stellt sicher, dass eine einheitliche Zusammensetzung und einheitliche Eigenschaften erzielt werden.

Für die Herstellung von Aluminiumgussteilen gibt es zahlreiche Gießverfahren, die alle ihre Vor- und Nachteile haben.

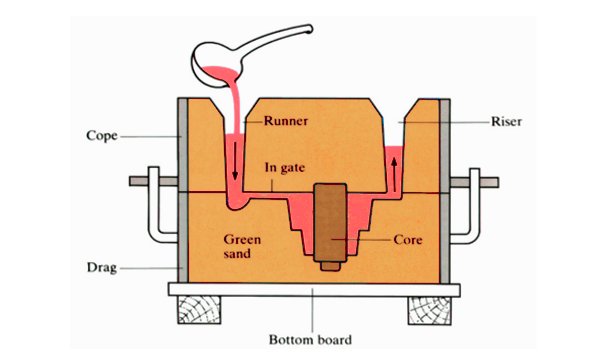

Sandgießen

Dieses Sandgussverfahren ist eines der ältesten und vielseitigsten im Aluminiumguss. Bei diesem Verfahren wird eine Dauerform aus einem Sandgemisch hergestellt und geschmolzenes Metall in diese Form gegossen. Das Verfahren eignet sich sehr gut für größere, komplexere Aluminiumteile und ermöglicht Flexibilität in Bezug auf Größe und Form des Teils.

Vorteile: Geringe Kosten, geeignet für große und komplexe Teile und flexible Gestaltungsmöglichkeiten.

Nachteilig: Im Vergleich zu anderen Verfahren geringere Maßhaltigkeit und Oberflächengüte.

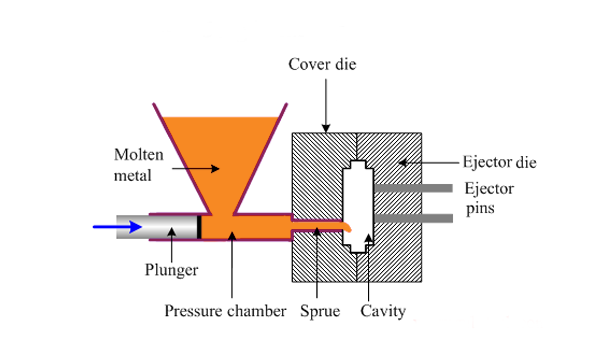

Druckgießen

Druckguss ist die Methode der Schnelligkeit und Effizienz. Bei diesem Verfahren wird geschmolzenes Aluminium unter sehr hohem Druck direkt in eine Matrize oder Form gespritzt.

Vorteile: Hohe Produktionsraten, hervorragende Maßgenauigkeit und glatte Oberflächen.

Nachteilig: Hohe anfängliche Werkzeugkosten, begrenzt auf kleinere Gussstücke.

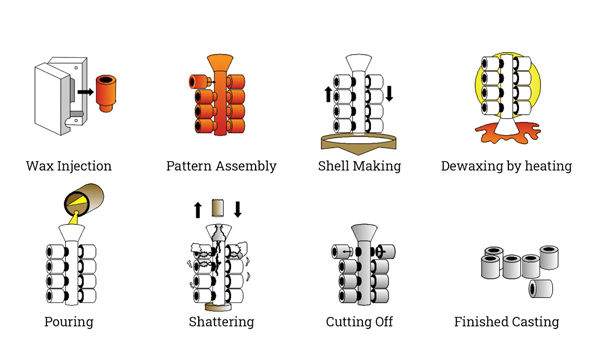

Feinguss

Beim Feinguss wird ein Wachsmodell mit einem keramischen Schlamm beschichtet, um eine Form herzustellen, die dann erhitzt wird, um das Wachs zu schmelzen, und dann mit geschmolzenem Aluminium gefüllt wird. Es eignet sich gut für die Herstellung von dünnwandigen Aluminiumgussteilen mit einer Mindestwandstärke von 0,40 mm.

Vorteile: Hohe Präzision, hervorragende Oberflächengüte und die Möglichkeit, komplexe Formen zu erzeugen.

Benachteiligungen: Kostspieliger und zeitaufwändiger Prozess.

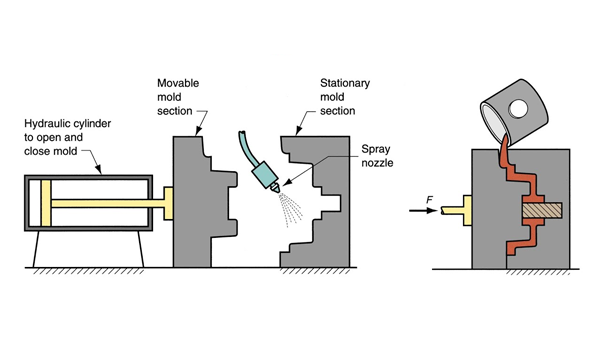

Kokillengießen

Bei der Dauerformgusstechnik werden Metallformen verwendet, die wiederverwendet werden können. Bei diesem Verfahren wird geschmolzenes Aluminium durch Schwerkraft oder geringen Druck in die Dauerform gegossen. Dieses Verfahren eignet sich für mäßige Mengen von Aluminiumgussteilen.

Vorteile: Gute Oberflächengüte, Maßgenauigkeit und schnellere Produktionszeit im Vergleich zum Sandguss.

Nachteilig: Die Werkzeuge sind teurer und auf einfache Geometrien beschränkt.

Eigenschaften und Vorteile von Gussaluminium

Mechanische Eigenschaften

Aluminiumgusslegierungen weisen je nach ihrer Zusammensetzung und den vorherrschenden Wärmebehandlungen eine Reihe von mechanischen Eigenschaften auf.

| Zugfestigkeit | Streckgrenze | Dehnung | Härte | Dichte |

| 100-565 MPa | 30-525 MPa | 0.5-28% | 25-170 HB | 2,57-2,95 g/cm³ |

Leichtes Gewicht

Leichtigkeit ist ein weiteres großartiges Attribut von Aluminiumguss, es wiegt etwa 2,57-2,95 g/cm³, was es leicht macht im Vergleich zu Materialien wie Gusseisen und Stahl. Dieses geringere Gewicht sorgt für ein gutes Verhältnis zwischen Festigkeit und Gewicht, was von Vorteil ist, wenn sowohl Festigkeit als auch geringes Gewicht erforderlich sind.

Korrosionsbeständigkeit

Aluminiumgusslegierungen sind an der Oberfläche mit einer Oxidschicht überzogen, die einen Schutzschild bildet und diesen Legierungen eine ausgezeichnete Korrosionsbeständigkeit verleiht. Aus diesem Grund werden sie für Anwendungen in korrosiven und feindlichen Umgebungen verwendet, z. B. für Schiffs- und Automobilkomponenten.

Hohe thermische und elektrische Leitfähigkeit

Aluminiumguss eignet sich für Wärmetauscher, Elektronikgehäuse und elektrische Bauteile, da sich Aluminium auch durch eine hohe thermische und elektrische Leitfähigkeit auszeichnet.

Wärmeleitfähigkeit: 87-233 W/m-K

Elektrische Leitfähigkeit: 21-45 %

Hohe Qualität

Aluminiumgusslegierungen bieten eine gute Maßhaltigkeit und Oberflächengüte. Die Maßtoleranz liegt normalerweise zwischen IT6 und IT7 und kann in bestimmten Fällen IT4 erreichen. Die Oberflächenrauheit liegt in der Regel im Bereich von Ra 5 bis Ra 8, was den Bedarf an weiterer Nachbearbeitung reduziert. Es sei auch darauf hingewiesen, dass gegossene Aluminiumlegierungen eine höhere Festigkeit und Härte aufweisen als sandgegossene Teile, wobei die Festigkeit normalerweise um über 25% bis 30% erhöht und die Dehnung um etwa 70% verringert wird. Die mechanischen Eigenschaften sind trotz des Rückgangs der Dehnung für viele Anwendungen geeignet. Darüber hinaus können mit Aluminiumguss dünnwandige und komplexe Teile gegossen werden, wie z. B. Gussteile aus Zinklegierungen mit einer Mindestwandstärke von 0,3 mm und Aluminiumgussteile mit einer Mindeststärke von 0,5 mm; die Produktion weist Gusslöcher mit einem Durchmesser von nur 0,7 mm auf, und die Gewinde haben eine Mindeststeigung von nur 0,75 mm.

Wirtschaftlicher Nutzen

Aufgrund der großen Genauigkeit und Oberflächengüte von Aluminiumgussteilen erfordern im Allgemeinen keine oder nur geringe zusätzliche Bearbeitungsschritte. Diese Verbesserung bezieht sich auf die Nutzung von Metallen, die Verringerung umfangreicher Bearbeitungsmaschinen und die Einsparung von Arbeitskräften. Außerdem sind Aluminiumgussteile aufgrund der Effizienz des Gießverfahrens relativ billiger.

Qualitätskontrolle bei der Herstellung von Aluminiumguss

Defekt-Erkennung

Porosität, Schrumpfung, Risse und Einschlüsse sind einige der Fehler, die beim Gießen von Aluminium auftreten können. Es gibt verschiedene Methoden zur Erkennung von Fehlern, darunter:

- Visuelle Inspektion: Beobachtung von Oberflächenfehlern.

- Röntgenaufnahmen und CT-Scans: Erkennen von inneren Defekten.

- Ultraschallprüfung: Messung der inneren Festigkeit und Dicke.

- Farbeindringprüfung: Zur Aufdeckung von Oberflächenrissen.

Maßgenauigkeit

Die Genauigkeit beim Gießen ist sehr wichtig, vor allem für die korrekte Funktion und Passform. Um die Maßgenauigkeit zu gewährleisten, werden verschiedene Techniken wie Koordinatenmessmaschinen (KMG) und Laserscanner eingesetzt.

Oberfläche

Das Oberflächenfinish wird durch Eloxieren, Polieren und Beschichten erreicht. Eloxieren ist eine häufig verwendete Oberflächenbehandlung, die die Korrosionsbeständigkeit erhöht und das Aussehen verbessert.

Zukünftige Trends in der Aluminiumgussproduktion

Additive Fertigung

3D-Druck von Metall erfreut sich zunehmender Beliebtheit, da es eine effiziente und schnelle Möglichkeit bietet, komplexe Geometrien zu konstruieren und dabei wenig Material zu verschwenden. Es eignet sich hervorragend für die Herstellung von Prototypen und Kleinserien.

Nachhaltige Produktion

Metall hat eine viel längere Lebensdauer, und der Recyclingprozess von Aluminium erfordert nur etwa 5% Energie und ist daher umweltfreundlicher. Die Industrie setzt erfolgreich auf geschlossene Kreislaufsysteme zur Abfallminimierung.

Fortschrittliche Legierungen

Die Forschung ist noch im Gange, um neue Aluminiumgusslegierungen zu synthetisieren, die bessere Eigenschaften wie höhere Zugfestigkeit, bessere Wärmeleitfähigkeit und Korrosionsbeständigkeit aufweisen.

Schlussfolgerung

Aluminiumguss ist einer der wichtigsten Werkstoffe in der modernen Fertigung und bietet eine Mischung aus Leichtigkeit, Festigkeit und Vielseitigkeit, die von vielen Branchen gesucht wird. Das Verständnis der Zusammensetzung, des Herstellungsprozesses, der Eigenschaften und der Anwendungen von Aluminiumguss ermöglicht es den Herstellern, Aluminiumguss in einer Weise zu nutzen, die sich für die Herstellung innovativer, leistungsstarker Produkte eignet. Die Industrie entwickelt sich weiter und macht Fortschritte im Leichtbau, additive Fertigungund Nachhaltigkeit werden die Horizonte des Aluminiumgusses noch erweitern. Dieser Leitfaden ist eine Fundgrube für alle, die ihr Wissen über Aluminiumguss und seine Stellung im Produktionsumfeld vertiefen möchten.