Obwohl nichtrostender Stahl eine ausgezeichnete Korrosionsbeständigkeit aufweist, kann er unter bestimmten Bedingungen dennoch rosten. Wenn wir die verschiedenen Arten von Korrosion verstehen, die bei nichtrostendem Stahl auftreten können, können wir geeignete Maßnahmen ergreifen, um den Schaden zu mindern, wenn Korrosion auftritt. Im Folgenden wird erörtert, warum rostfreier Stahl rostet und wie man Rost von rostfreiem Stahl entfernen kann.

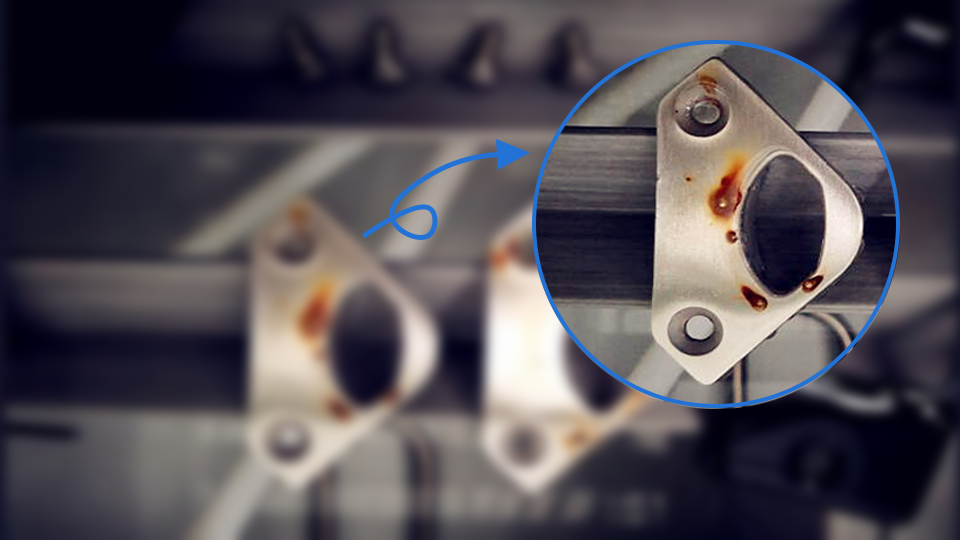

Rostet Edelstahl?

Tatsächlich kann nichtrostender Stahl unter bestimmten Bedingungen rosten. Nichtrostender Stahl kann der atmosphärischen Oxidation widerstehen, ist aber auch korrosionsbeständig gegenüber säure-, laugen- und salzhaltigen Medien. Die Korrosionsbeständigkeit hängt von der Legierungszusammensetzung, der Verwendung und der Art der Umgebungsbedingungen ab. Ein Rohr aus rostfreiem Stahl 304 hat beispielsweise eine ausgezeichnete Rostbeständigkeit in trockener, sauberer Luft, aber wenn es in einem Küstengebiet mit salzhaltigem Nebel verwendet wird, rostet es schnell. Im Gegensatz dazu ist ein Rohr aus Edelstahl 316 in solchen Umgebungen gut geeignet.

Rostfreier Stahl erhält seine Korrosionsbeständigkeit durch eine sehr dünne, starke und dichte Chromoxidschicht auf seiner Oberfläche. Diese Schicht verhindert das weitere Eindringen von Sauerstoffatomen und die weitere Oxidation. Sobald diese dünne Schicht beschädigt ist, werden weiterhin Sauerstoffatome aus der Luft oder Flüssigkeit eindringen, oder Eisenatome aus dem Metall werden sich weiter abspalten und Eisenoxid bilden, und die Metalloberfläche wird kontinuierlich korrodiert. Es gibt viele Möglichkeiten, die Oberflächenschicht zu beschädigen. Dazu gehören:

- Staub, der andere Metallelemente oder Fremdmetallpartikel auf der Edelstahloberfläche enthält. In feuchter Luft bildet sich durch Kondensation zwischen den Fremdpartikeln und dem nichtrostenden Stahl ein Mikrobatteriesystem, das eine elektrochemische Korrosion auslöst, die die Schutzschicht beschädigt.

- Organische Flüssigkeiten (wie Fruchtsaft, Suppe, Spucke usw.) auf der Edelstahloberfläche. In Gegenwart von Wasser und Sauerstoff bilden sich organische Säuren, die mit der Zeit die Metalloberfläche korrodieren.

- Anhaften von säure-, laugen- oder salzhaltigen Substanzen (z. B. alkalisches Wasser aus Wandbehandlungen oder Kalkwasserspritzer) an der Edelstahloberfläche, was zu örtlicher Korrosion führt.

- In verschmutzter Luft (z. B. in Atmosphären, die große Mengen an Schwefelverbindungen, Kohlenoxiden oder Stickoxiden enthalten) bilden sich Schwefelsäure-, Salpetersäure- oder Essigsäuretröpfchen, die zu chemischer Korrosion führen können.

Tipps

Um sicherzustellen, dass die Metalloberfläche glänzend und rostfrei bleibt, empfehlen wir folgende Maßnahmen:

- Reinigen und wischen Sie die dekorativen Oberflächen aus rostfreiem Stahl regelmäßig ab. Dadurch können Verunreinigungen entfernt und äußere Faktoren, die zu Korrosion führen können, beseitigt werden.

- In Küstenregionen sollten Sie Edelstahl 316 für seine Korrosionsbeständigkeit gegenüber Meerwasser.

- Einige auf dem Markt befindliche Rohre aus nichtrostendem Stahl entsprechen möglicherweise nicht den einschlägigen nationalen Normen. Daher ist es wichtig, Produkte von seriösen Herstellern sorgfältig auszuwählen.

Arten von Korrosion bei nichtrostendem Stahl

Die folgenden Arten der Korrosion von nichtrostendem Stahl werden auf der Grundlage des zerstörten Passivfilms klassifiziert:

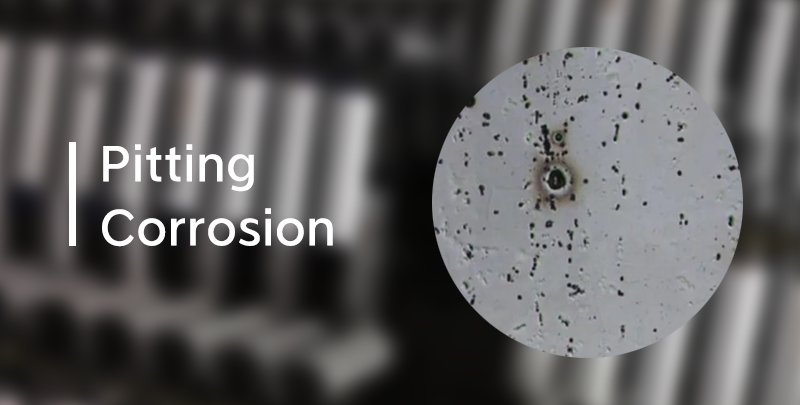

Lochfraßkorrosion: Die Lochfraßkorrosion ist eine sehr gefährliche Form der lokalen Korrosion. Während des Prozesses bilden sich kleine Löcher, die dann schnell korrodieren und in schweren Fällen zu Perforationen führen können.

Spaltkorrosion: Nichtrostender Stahl benötigt eine Sauerstoffzufuhr, um seine Oberfläche zu erhalten. Passivierung Schicht. In sehr engen Spalten kann der Sauerstoff die Oberfläche des nichtrostenden Stahls nicht immer erreichen, so dass sie anfällig für Korrosion ist.

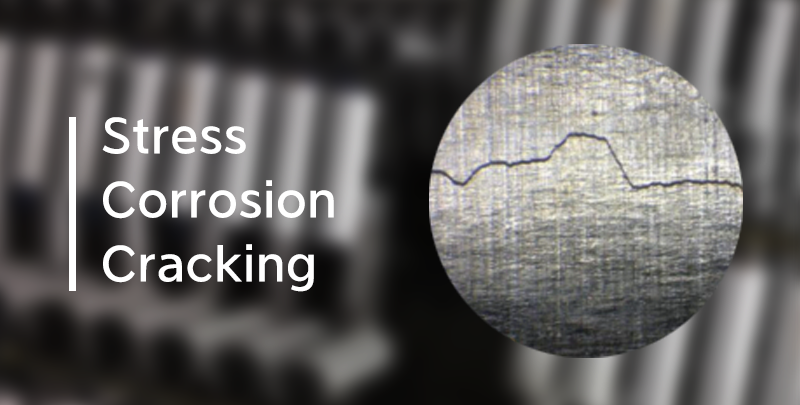

Spannungsrisskorrosion (SCC): Spannungsrisskorrosion ist ein Schaden, der entsteht, wenn ein Metall unter Zugspannung einer korrosiven Umgebung ausgesetzt wird.

Interkristalline Korrosion: Interkristalline Korrosion tritt aufgrund von Chrommangel an den Korngrenzen auf, wodurch diese Bereiche bevorzugt korrodieren und schließlich zur Ablösung ganzer Körner vom Metall führen.

Faktoren, die das Rosten von rostfreiem Stahl beeinflussen

Die wichtigsten Faktoren, die das Rosten von rostfreiem Stahl beeinflussen, sind die folgenden:

Gehalt an Legierungselementen

Wenn der Chromgehalt im Stahl 10,5% erreicht, wird er rostbeständig. Je höher der Chrom- und Nickelgehalt ist, desto besser ist die Korrosionsbeständigkeit. Edelstahl 304 enthält beispielsweise 8-10% Nickel und 18-20% Chrom, was ihn unter normalen Bedingungen rostbeständig macht.

Verfahren zum Schmelzen des Herstellenr

Ein großes Edelstahlwerk ist in erster Linie mit fortschrittlicher Schmelztechnologie, Ausrüstung und Verfahren ausgestattet, um eine wirksame Kontrolle der Legierungselemente, die Entfernung von Verunreinigungen und die Regulierung der Kühltemperaturen der Stahlknüppel zu gewährleisten. Das Ergebnis ist eine zuverlässige Produktqualität, die weniger anfällig für Rost ist. Im Gegensatz dazu können kleinere Stahlwerke mit veralteten Anlagen und Verfahren Schwierigkeiten haben, Verunreinigungen während des Schmelzvorgangs zu entfernen, was die Möglichkeit des Rostens der Edelstahlteile erhöht.

Externes Umfeld

In trockenen, gut belüfteten Umgebungen rostet rostfreier Stahl weniger leicht. In Gebieten mit hoher Luftfeuchtigkeit, anhaltendem Regenwetter oder in Umgebungen mit hohem Säure- oder Alkaligehalt ist die Wahrscheinlichkeit von Rost jedoch größer. Sogar Edelstahl 304 kann rosten, wenn die Umgebung übermäßig rau ist.

Wie man Rost von Edelstahl entfernt

Wenn Sie einen kleinen oder größeren Fleck auf Ihren Edelstahlteilen haben, werden diese bewährten Methoden Ihren Edelstahl wieder zum Glänzen bringen.

Passivierung

Bei der chemischen Methode werden die verrosteten Stellen mit einer sauren Beizpaste oder Sprays passiviert, wobei sich eine Chromoxidschicht bildet, die die Korrosionsbeständigkeit wiederherstellt. Nach dem Beizen ist es wichtig, gründlich mit sauberem Wasser zu spülen, um alle Verunreinigungen und Säurerückstände zu entfernen. Anschließend polieren Sie die Oberfläche mit einem Poliergerät nach und versiegeln sie mit Polierwachs. Bei leichten Rostflecken kann eine Mischung aus Benzin und Motoröl im Verhältnis 1:1 mit einem sauberen Tuch verwendet werden, um den Rost abzuwischen.

Sandstrahlen

Sandstrahlen mit Glas- oder Keramikperlen können zum Reinigen, Entsteinen, Bürsten und Polieren verwendet werden. Mechanische Methoden können zuvor gereinigtes Material, Poliermittel oder Schleifmittel entfernen, was zu Verunreinigungen führen kann. Alle Formen von Verunreinigungen, insbesondere fremde Eisenpartikel, können als Korrosionsquellen wirken, insbesondere in feuchten Umgebungen. Daher sollte die mechanische Reinigung idealerweise unter trockenen Bedingungen erfolgen. Die mechanische Reinigung kann zwar nur Oberflächenverschmutzungen beseitigen, ändert aber nichts an der inhärenten Korrosionsbeständigkeit des Materials. Es wird empfohlen, die Oberfläche nach der mechanischen Reinigung mit einem Poliergerät nachzupolieren und mit Polierwachs zu versiegeln.

Arten von rostfreiem Stahl

Nichtrostender Stahl wird in der Regel nach seiner metallurgischen Struktur eingeteilt. Im Allgemeinen gibt es 3 Hauptarten von rostfreiem Stahl: austenitische, ferritische und martensitische nichtrostende Stähle. Auf der Grundlage dieser drei grundlegenden metallurgischen Strukturen gibt es auch Varianten, die für spezifische Anforderungen entwickelt wurden, wie z. B. nichtrostender Duplexstahl, ausscheidungshärtender nichtrostender Stahl und hochlegierter Stahl mit einem Eisengehalt von weniger als 50%.

Austenitischer rostfreier Stahl: Die Matrix besteht hauptsächlich aus Austenit, der eine kubisch-flächenzentrierte Kristallstruktur (FCC-Phase) aufweist und nicht magnetisch ist. Austenitischer nichtrostender Stahl kann durch Kaltverformung verfestigt werden.

Ferritischer rostfreier Stahl: Die Matrix besteht hauptsächlich aus Ferrit, das eine kubisch-raumzentrierte Kristallstruktur (BCC-Phase) aufweist und magnetisch ist. Ferritischer nichtrostender Stahl kann nicht durch Wärmebehandlung gehärtet, aber durch Kaltverformung leicht verfestigt werden.

Martensitischer rostfreier Stahl: Die Matrix besteht hauptsächlich aus Martensit, der eine kubisch-raumzentrierte oder kubische Kristallstruktur aufweisen kann und magnetisch ist. Martensitischer nichtrostender Stahl kann gehärtet und seine mechanischen Eigenschaften durch Wärmebehandlung eingestellt werden.

Abgesehen von den Legierungselementen weist austenitischer nicht rostender Stahl im Allgemeinen die beste Korrosionsbeständigkeit auf. Ferritischer nicht rostender Stahl ist für Umgebungen mit geringerem Korrosionsrisiko geeignet. Martensitischer rostfreier Stahl und ausscheidungshärtender rostfreier Stahl sind ideal für Umgebungen mit leichter Korrosion und wenn eine hohe Festigkeit oder Härte erforderlich ist.

Tabelle 1. Vergleich der Korrosionsbeständigkeit von nichtrostendem Stahl

| Typen | Austenitischer rostfreier Stahl | Martensitischer rostfreier Stahl | Ferritischer rostfreier Stahl |

| Atmosphärische Korrosionsbeständigkeit | Gut | Allgemein | Gut |

| Beständigkeit gegen Säurekorrosion | Gut | Allgemein | Gut |

| Beständigkeit gegen Spaltkorrosion | Gut | Allgemein | Gut |

| Widerstand gegen Spannungskorrosion | Allgemein | Allgemein | Gut |

Gängige Edelstahlsorten

Einige häufig verwendete Sorten von rostfreiem Stahl sind:

304 Edelstahl

Es handelt sich um einen der am häufigsten verwendeten austenitischen nichtrostenden Stähle, der sich für die Herstellung von Tiefziehteilen, säurebeständigen Rohrleitungen, Behältern, Konstruktionsteilen und verschiedenen Arten von Instrumenten eignet. Er kann auch für die Herstellung von nichtmagnetischen, niedrigtemperaturbeständigen Geräten und Teilen verwendet werden.

304L-Edelstahl

304L ist ein austenitischer rostfreier Stahl mit sehr niedrigem Kohlenstoffgehalt, der entwickelt wurde, um der durch Cr23C6-Ausscheidungen verursachten schweren interkristallinen Korrosionsneigung des rostfreien Stahls 304 zu begegnen. Er weist eine deutlich bessere interkristalline Korrosionsbeständigkeit auf als Edelstahl 304 in seinem sensibilisierten Zustand. Abgesehen von seiner etwas geringeren Festigkeit sind seine anderen Eigenschaften ähnlich wie die des rostfreien Stahls 321. Er wird hauptsächlich für die Herstellung von korrosionsbeständigen Geräten und Teilen verwendet, die geschweißt werden müssen, aber nicht nachträglich einer Lösungsbehandlung unterzogen werden können, und kann für die Herstellung verschiedener Arten von Instrumenten verwendet werden.

Edelstahl 316

Basierend auf 10Cr18Ni12-Stahl, mit Zusatz von Molybdän zur Verbesserung der Beständigkeit gegen reduzierende Medien und Lochfraßkorrosion. Er hat eine bessere Korrosionsbeständigkeit als Edelstahl 304 in Meerwasser und verschiedenen anderen Medien und ist daher vor allem für lochfraßbeständige Werkstoffe geeignet.

316L-Edelstahl

Ein Stahl mit sehr niedrigem Kohlenstoffgehalt und ausgezeichneter Beständigkeit gegen sensibilisierte interkristalline Korrosion. Er eignet sich für die Herstellung von geschweißten Bauteilen und Ausrüstungen mit dickem Querschnitt, wie z. B. korrosionsbeständige Materialien in petrochemischen Anlagen.

17-4PH-Edelstahl

Ein martensitischer, ausscheidungshärtender rostfreier Stahl mit einer Härte von HRC44, der eine hohe Festigkeit, Härte und Korrosionsbeständigkeit aufweist. Er kann nicht bei Temperaturen von mehr als 300°C verwendet werden. Er weist eine gute Korrosionsbeständigkeit sowohl gegenüber atmosphärischen Bedingungen als auch gegenüber verdünnten Säuren oder Salzen auf, ähnlich wie die Edelstähle 304 und 430. Er wird bei der Herstellung von Offshore-Plattformen, Turbinenschaufeln, Ventileinsätzen, Ventilsitzen, Hülsen und Ventilschäften verwendet.

Put Your Custom Parts into Production Today!

Schlussfolgerung

Obwohl nichtrostender Stahl für seine hervorragende Korrosionsbeständigkeit bekannt ist, kann er unter bestimmten Umweltbedingungen dennoch rosten. Die Kenntnis der oben genannten Faktoren, die zum Rosten führen, wie z. B. die Legierungszusammensetzung und externe Verunreinigungen, kann dazu beitragen, Korrosion zu verhindern und die Lebensdauer von Komponenten aus nichtrostendem Stahl zu verlängern.

Durch die Auswahl von hochwertigem Edelstahl von renommierten Herstellern, die regelmäßige Überprüfung des Materials und die Anwendung von Technologien wie Passivierung und Sandstrahlen können wir die Korrosionsbeständigkeit ihrer Edelstahlteile erhalten.

Über SogaWorks

SogaWorks ist eine All-in-One-Online-Plattform für kundenspezifische mechanische Teile, die über 1.000 erstklassige Fabriken verbindet, um Start-ups und große Unternehmen zu bedienen. Wir bieten flexible Fertigungslösungen für Rapid Prototyping, Kleinserien und Großserien mit Dienstleistungen wie CNC-Bearbeitung, 3D-Druck, Blechfertigung, Urethanguss und Spritzguss. Mit unserer KI-gesteuerten Angebotserstellung kann SogaWorks innerhalb von 5 Sekunden Angebote erstellen, die beste Kapazität ermitteln und jeden Schritt verfolgen. Dies verkürzt die Lieferzeiten und steigert die Produktqualität.