3D-печать изменила дизайн и производство деталей, значительно облегчив быстрое прототипирование и даже производство на заказ. Два очень важных типа технологий 3D-печати - это селективное лазерное спекание, сокращенно SLS, и стереолитография, SLA. Хотя обе технологии используют лазерную технологию, укладывая детали по одному слою за раз, каждая из них делает это по-своему, идеально подходя для определенных задач.

В этой статье мы рассмотрим основные различия между SLS и SLA, чтобы вы могли понять, какая технология лучше подходит для вашего следующего проекта.

Что такое SLS?

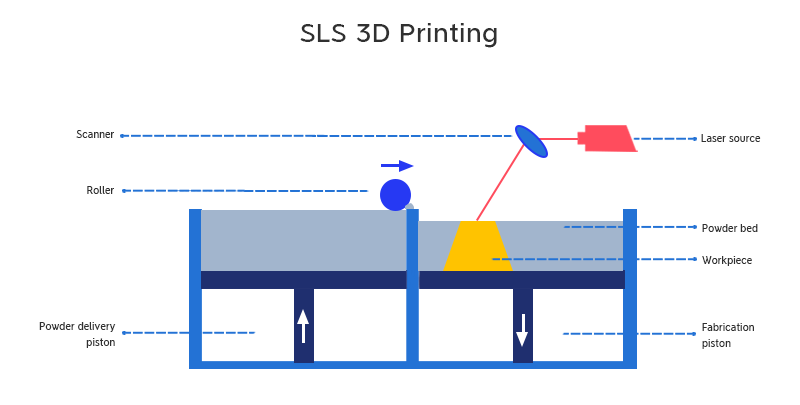

SLS - это сокращение от Selective Laser Sintering (выборочное лазерное спекание), при котором используется лазер для сплавления порошкового материала в твердую форму. Процесс начинается с нанесения тонкого слоя порошка на платформу для сборки, предварительно нагретую до температуры чуть ниже точки спекания. Лазер выборочно сканирует каждый слой в зависимости от поперечного сечения детали, расплавляя и скрепляя частицы порошка между собой, одновременно сплавляя их со слоем ниже. После спекания каждого слоя платформа опускается, и наносится новый слой порошка, пока не будет построена вся модель. После завершения печати деталь охлаждается, удаляется из окружающего порошка и может подвергаться дополнительной обработке.

Одно из самых больших преимуществ SLS - отсутствие необходимости в дополнительных поддерживающих конструкциях. Не спеченный порошок, окружающий деталь, естественным образом поддерживает ее, поэтому во время печати нет необходимости в дополнительных поддерживающих материалах. Это делает SLS особенно удобным для сложных конструкций с выступами.

Преимущества SLA

Вы можете использовать любой тип материала. В принципе, все, что представляет собой порошок, способный скрепляться под воздействием тепла, является материалом для SLS-печати. Кроме того, нет никаких потерь, так как вы можете восстановить любой неспеченный порошок.

Процесс изготовления относительно прост. Вам не нужна опора, так как рыхлый не спеченный порошок является естественной опорой.

Процесс формования никак не связан со сложностью детали. Сложность детали практически не ограничена, что особенно хорошо для изготовления деталей сложной формы.

Изделия могут быть изготовлены непосредственно по чертежам без проектирования и изготовления пресс-форм, а детали - без механической обработки.

Производственный цикл продукта короткий, поэтому его можно быстро выпустить на рынок для опробования, а также оперативно узнать мнение пользователей, что позволяет своевременно вносить улучшения и доработки.

Цена единицы продукции практически не зависит от партии, что особенно удобно для разработки новых продуктов или производства единичных и небольших партий деталей.

SLS очень хорошо подходит для:

- Функциональные детали и прототипы

- Автомобильные и аэрокосмические детали

- Медицинское оборудование

- Индивидуальные продукты

Что такое SLA?

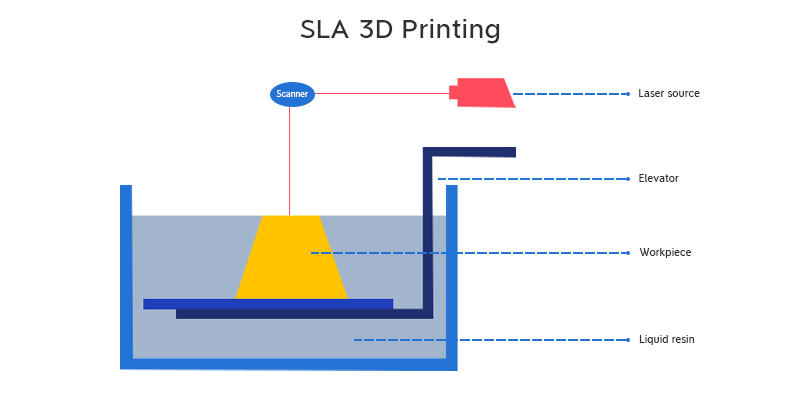

Аппарат стереолитографии (SLA) относится к числу передовых технологий 3D-печати и работает по принципу, при котором ультрафиолетовый (УФ) свет применяется для послойного затвердевания жидкой смолы. В процессе используется ультрафиолетовый свет определенной длины волны для избирательного отверждения жидкой смолы в твердые слои. Когда луч ультрафиолетового света направляется на поверхность смолы, она быстро полимеризуется и застывает в течение микросекунд, образуя тонкий, жесткий слой. Принтер SLA создает объект слой за слоем путем многократного отверждения смолы по точным схемам, основанным на 3D-модели.

SLA требует опорных конструкций для некоторых отпечатков, в первую очередь, когда детали имеют сложную геометрию или выступы. Эти опоры создаются одновременно с деталью и должны быть удалены при последующей обработке.

Преимущества SLA

Метод литья с затвердеванием - самый ранний процесс изготовления быстрых прототипов, обладающий высокой степенью зрелости и проверенный временем.

Прототип изготавливается непосредственно на основе цифровой модели CAD, что обеспечивает высокую скорость обработки и короткий цикл производства продукции, а также отсутствие режущих инструментов и пресс-форм.

С его помощью можно обрабатывать прототипы и формы со сложной структурой или трудно поддающиеся формовке традиционными способами.

Это делает цифровую модель CAD интуитивно понятной и снижает затраты на исправление ошибок.

Он может предоставить образцы для экспериментов, а также проверить и подтвердить результаты расчетов компьютерного моделирования.

Он может работать в режиме онлайн и управляться дистанционно, что способствует автоматизации производства.

SLA подходит для:

- Производство прототипов

- Ювелирные и стоматологические изделия

- Миниатюрные модели

- Художественные проекты

SLS и SLA: в чем разница?

Основные различия между процессами 3D-печати SLS и SLA заключаются в материалах и несущей конструкции. Другие различия включают точность, качество поверхности и коррозионную стойкость.

Материалы и прочность

SLS наиболее известна благодаря возможности использования различных порошкообразных материалов, из которых получаются прочные, долговечные отпечатки с высокой износостойкостью; в качестве примера можно привести нейлон (PA12). С помощью SLS создаются функциональные прототипы и детали конечного использования, подверженные износу, например, в автомобильных или медицинских устройствах. В SLA используются жидкие фотополимерные смолы, которые могут быть от очень твердых и жестких до мягких и гибких. Таким образом, детали SLA обычно имеют больше деталей и более гладкую поверхность, но они довольно хрупкие по сравнению с деталями SLS. Это означает, что SLA отлично подходит для создания детальных прототипов, но может оказаться не идеальным вариантом в тех случаях, когда детали должны быть жесткими или гибкими.

Точность

Скорость усадки в процессе 3D-печати SLA составляет менее 0,4%, в то время как в процессе 3D-печати SLS - от 2% до 4%. Таким образом, SLA позволяет получать более точные детали. Однако детали, напечатанные по технологии SLA, нуждаются в последующем отверждении, и на заготовке остается остаточное напряжение, поэтому стабильность размеров недостаточно высока. Через некоторое время может произойти дополнительная усадка и ползучесть.

Разрешение и качество поверхности

Первое преимущество SLA перед SLS заключается в разрешении. Ультрафиолетовый лазер, используемый в SLA, имеет меньший размер пятна, чем инфракрасный лазер, используемый в SLS; следовательно, SLA может печатать с более тонкими деталями. Поэтому SLA лучше подходит для производства деталей с замысловатым дизайном и гладкой поверхностью. SLS обычно оставляет немного шероховатую поверхность из-за частиц порошка. Вы можете сделать ее более приятной с помощью постобработки, но она никогда не будет такой гладкой, как при печати SLA. Так что если вам нужна супергладкая и полированная поверхность, то SLA - это лучший вариант.

Устойчивость к коррозии

Стойкость к воздействию окружающей среды (температура, влажность и химическая коррозия) деталей, напечатанных методом SLS, близка к стойкости термопластичных материалов. Однако стойкость деталей, напечатанных методом SLA, относительно низкая. Например, заготовки SLA, отлитые из эпоксидной смолы, легко подвергаются коррозии под воздействием влаги и химикатов, а также размягчаются и деформируются при температуре выше 38 °C.

Вспомогательные структуры

Еще одно существенное различие между двумя технологиями заключается в том, как они работают с поддерживающими структурами. SLS не нуждается в каких-либо других поддерживающих структурах, поскольку порошок, который не используется вокруг печатаемой детали, выступает в качестве естественной поддержки. Это одна из причин, по которой SLS отлично подходит для изготовления сложных деталей с выступами или внутренними полостями. SLA часто нуждается в поддерживающих структурах, особенно для деталей с выступами или тонкими элементами. Их бывает очень сложно удалить, и иногда они могут оставлять следы на детали, что влияет на ее окончательный внешний вид. Однако превосходное разрешение и гладкая поверхность SLA обычно оправдывают дополнительные усилия по последующей обработке.

Приложения

SLS подходит для производства функциональных деталей и прототипов, в основном в аэрокосмической и автомобильной промышленности, а также для применения в медицинских приборах. Поскольку SLS может печатать прочными материалами, такими как нейлон, она пригодится при создании деталей, которые должны быть прочными или гибкими и выдерживать износ. Это очень удобно при изготовлении сразу нескольких деталей, так как неспеченный порошок может обеспечить поддержку и сократить количество отходов. SLA отлично подходит для проектов, где вам нужна тщательная проработка деталей и хорошая отделка. В основном его используют для прототипов, ювелирных изделий, стоматологических моделей и всего остального, что должно выглядеть аккуратно и гладко. Кроме того, SLA позволяет делать небольшие тиражи крутых изделий, например, статуэток или причудливых форм.

Стоимость и эффективность

Что касается стоимости, то SLA обычно дешевле для небольших отпечатков, особенно если речь идет о моделях с высокой детализацией. Смолы для SLA обычно стоят дешевле, чем причудливые порошки, необходимые для SLS. Однако имейте в виду, что SLA может потребовать больше времени на постобработку, например, очистку и отверждение напечатанных деталей, так что это может немного увеличить общую стоимость.

С другой стороны, SLS обычно дороже на начальном этапе, в основном из-за использования более дорогих и специализированных материалов и оборудования. Однако SLS может быть наиболее экономически эффективным для больших отпечатков или функциональных прототипов, особенно если речь идет о производстве партии деталей или о создании деталей, способных выдерживать большие нагрузки.

Какой из них выбрать?

Выбор между SLS и SLA зависит от требований проекта. SLS будет лучшим вариантом, если вам нужны функциональные, прочные детали, способные выдерживать износ. Он идеально подходит для таких отраслей, как автомобильная, аэрокосмическая и обрабатывающая промышленность, где прочность и гибкость имеют ключевое значение.

С другой стороны, если вы сосредоточены на деталях, качестве поверхности и точности, и вам не требуется высокая прочность деталей, то вам подойдет SLA. Он отлично подходит для прототипов высокого разрешения, детальных визуальных моделей и применений, где важен внешний вид - например, в ювелирном деле или стоматологии.

Put Your Custom Parts into Production Today!

Заключение

SLS и SLA - оба потрясающие Технологии 3D-печати которые дают хорошие результаты. SLS отлично подходит для изготовления функциональных деталей, а SLA - для детализированных, гладких деталей. Зная, в чем каждая технология преуспевает, а в чем нет, вы сможете выбрать подходящую для ваших нужд 3D-печать.

Независимо от того, создаете ли вы прототип нового продукта или конечные детали, выбор правильной технологии 3D-печати обеспечит вам наилучшие результаты для вашего проекта.