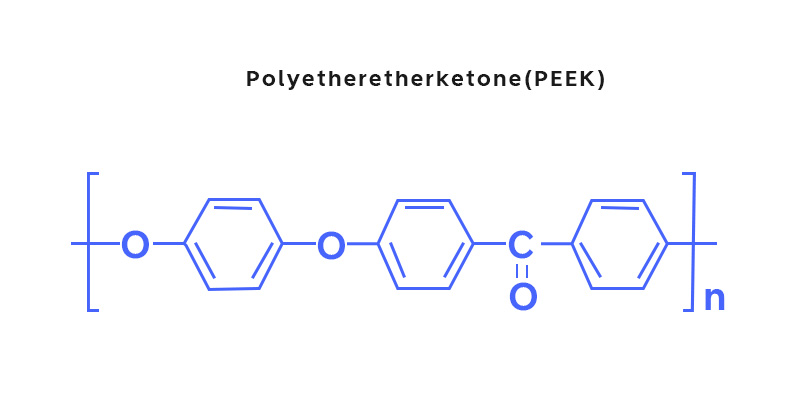

Полиэфирэфиркетон (PEEK), разработанный компанией Imperial Chemical Industries (ICI) в 1978 году, представляет собой полукристаллический линейный ароматический полимер, состоящий из чередующихся эфирных связей, ароматических колец и карбонильных групп. Этот термопластичный инженерный пластик со сверхвысокими эксплуатационными характеристиками имеет молекулярную структуру с многочисленными бензольными кольцами, где относительно гибкие связи С-О эффективно защищены стерическими препятствиями двух бензольных колец. Кроме того, атомы кислорода и карбонильные группы образуют с бензольными кольцами эффект p-π сопряжения. Эти структурные особенности наделяют ПЭЭК исключительными свойствами.

Свойства ПЭЭК

PEEK is an aromatic, crystalline thermoplastic polymer with a glass transition temperature of 143°C and a melting point of 334°C. It offers high mechanical strength, excellent heat resistance, impact resistance, flame retardancy, resistance to acids and alkalis, hydrolysis resistance, wear resistance, fatigue resistance, radiation resistance, and outstanding electrical properties. PEEK has the best radiation resistance among all plastics, a high oxygen index, low smoke emission during combustion, and is non-toxic. In many cases, it can effectively replace metals, alloys, ceramics, and other materials.

Механические свойства

PEEK - это ароматический кристаллический термопластичный полимер с температурой стеклования 143°C и температурой плавления 334°C. Он обладает высокой механической прочностью, отличной термостойкостью, ударопрочностью, огнестойкостью, устойчивостью к кислотам и щелочам, устойчивостью к гидролизу, износостойкостью, усталостной прочностью, радиационной стойкостью и выдающимися электрическими свойствами. PEEK обладает лучшей радиационной стойкостью среди всех пластмасс, высоким кислородным индексом, низким дымовыделением при горении и нетоксичен. Во многих случаях он может эффективно заменить металлы, сплавы, керамику и другие материалы.

Термостойкость

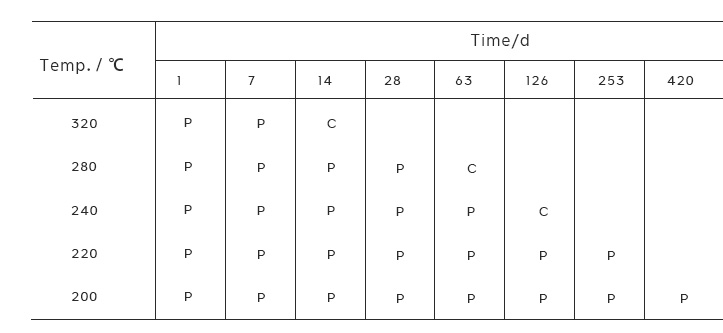

PEEK обладает исключительной термостойкостью: температура длительного использования составляет до 240°C. Термогравиметрический анализ показывает отсутствие потери веса при 400°C, 2,5% потери веса при 500°C и 59% потери веса при 600°C.

Как неармированный, так и армированный стеклом или углеродными волокнами ПЭЭК сохраняет прочность на разрыв после 1000 часов термического старения. Для проволоки с покрытием из ПЭЭК данные по стойкости к тепловому старению указывают на срок службы более 6 000 часов при температуре 220°C.

Это делает PEEK лучшим выбором для применения в термоформовании, разработке нефтяных месторождений и аэрокосмической промышленности, где требуются высокотемпературные характеристики.

Устойчивость к горячей воде и пару

Одной из отличительных особенностей PEEK является его устойчивость к горячей воде и пару. После 800 часов погружения в горячую воду температурой 80°C его прочность на разрыв и удлинение при разрыве практически не изменились. При температуре пара 200°C PEEK сохраняет прочность на разрыв и внешний вид, что позволяет использовать его в паровых средах в течение длительного времени. Среди всех инженерных пластмасс PEEK обладает самой высокой паростойкостью.

Электрические свойства

Смола PEEK имеет объемное удельное сопротивление 10^16 Ω-см и низкий тангенс диэлектрических потерь на высоких частотах. Она сохраняет отличные электроизоляционные свойства в суровых условиях, включая высокие температуры, высокое давление и высокую влажность.

Химическая стойкость

PEEK устойчив практически ко всем химическим веществам, кроме концентрированной серной кислоты, и сохраняет отличную химическую стабильность при повышенных температурах. По сравнению с поликарбонатом, модифицированным полифениленовым эфиром и полисульфоном, химическая стойкость PEEK под нагрузкой является исключительной.

Однако при низкой степени кристалличности PEEK погружение в некоторые химические вещества (например, ацетон) может привести к растрескиванию под напряжением. Это можно уменьшить путем отжига (например, при 200°C) для повышения кристалличности и устойчивости к трещинам под напряжением.

Огнестойкость

PEEK является самозатухающим материалом, образцы толщиной 0,8-1,6 мм имеют класс UL94 V-0 без добавления антипиренов. Он производит минимальное количество дыма при принудительном горении и не выделяет токсичных газов.

Радиационная стойкость

PEEK обладает исключительной радиационной стойкостью, особенно к гамма-излучению, превосходя все другие инженерные пластики. Он начинает разрушаться при поглощении гамма-излучения в дозах (1,0-1,2) × 10^7 Гр, в то время как бета-излучение в дозах (0,1-12) × 10^6 Гр не оказывает никакого влияния.

Самосмазывание

ПЭЭК обладает отличными самосмазывающимися свойствами, что делает его идеальным для применений, требующих низкого трения и высокой износостойкости. Модифицированные углеродным волокном, графитом или ПТФЭ марки ПЭЭК демонстрируют превосходную износостойкость.

Биосовместимость

PEEK нетоксичен, безопасен и неаллергенен, обладает превосходной физиологической совместимостью. PEEK имплантационного класса прошел строгие испытания на биосовместимость в соответствии со стандартами ISO 10993 в независимых испытательных центрах, что подтверждает его пригодность для медицинского применения без каких-либо негативных последствий.

Обработка ПЭЭК

PEEK’s melt viscosity becomes less temperature-dependent above 380°C but is highly sensitive to shear stress and shear rate. Increasing pressure during processing effectively enhances melt flowability.

Литье под давлением

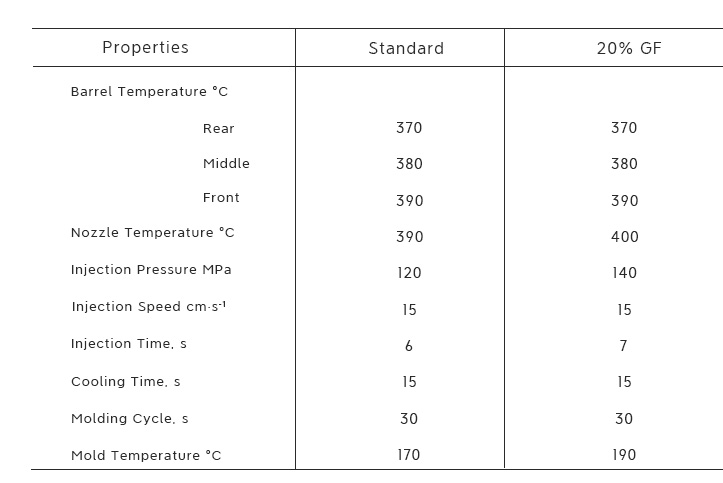

Из-за высокой температуры плавления и вязкости расплава PEEK по сравнению с обычными инженерными пластмассами, литьё под давлением требует более высоких температур в бочках, обычно контролируемых на уровне 350-400°C. Материалы должны быть предварительно высушены, обычно при 150°C в течение 3 часов.

Будучи кристаллическим полимером, PEEK требует достаточной кристаллизации во время формования для достижения оптимальных свойств. При температуре пресс-формы 150-160°C детали из PEEK, изготовленные методом литья под давлением, непрозрачны при высокой степени кристалличности, хотя поверхность может быть прозрачной при более низкой степени кристалличности. При температуре пресс-формы 180°C детали достигают более высокой степени кристалличности. Если высокая температура пресс-формы невозможна, то постобработка (например, 200°C в течение 1 часа или 300°C в течение 2 минут) может повысить кристалличность. Подходит стандартное оборудование для литья под давлением, но для больших, тонкостенных или сложных деталей рекомендуется использовать шнеки с высоким отношением длины к диаметру и короткими зонами сжатия.

Экструзионное формование

ПЭЭК можно экструдировать для получения пленок, мононитей, стержней, трубок и проволоки с покрытием. Нерастянутые пленки PEEK имеют низкую кристалличность, но растяжение и термообработка значительно повышают их температуру плавления и механическую прочностьчто позволяет им занимать место между полиимидными пленками PET и Kapton в качестве изоляционных материалов класса C. Пленки PEEK прозрачны, их светопропускание составляет около 85 %, их производит японская компания Sumitomo Chemical.

Для крупных деталей (диаметр >6,3 см) разница в скорости кристаллизации между сердцевиной и поверхностью может вызвать внутренние напряжения и растрескивание, которые можно уменьшить высокотемпературным отжигом (например, 300°C в течение нескольких часов).

Ламинирование и электростатическое покрытие

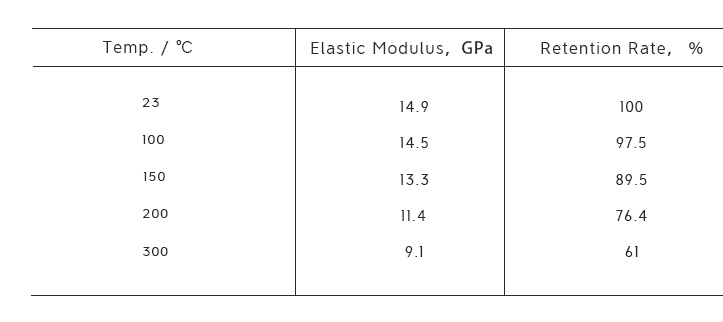

Используя PEEK в качестве матричной смолы со стеклянными или углеродными волокнами (или их гибридом), можно получать высокоэффективные композитные ламинаты путем ламинирования. Они сохраняют высокий модуль упругости при изгибе при температуре ниже 300°C.

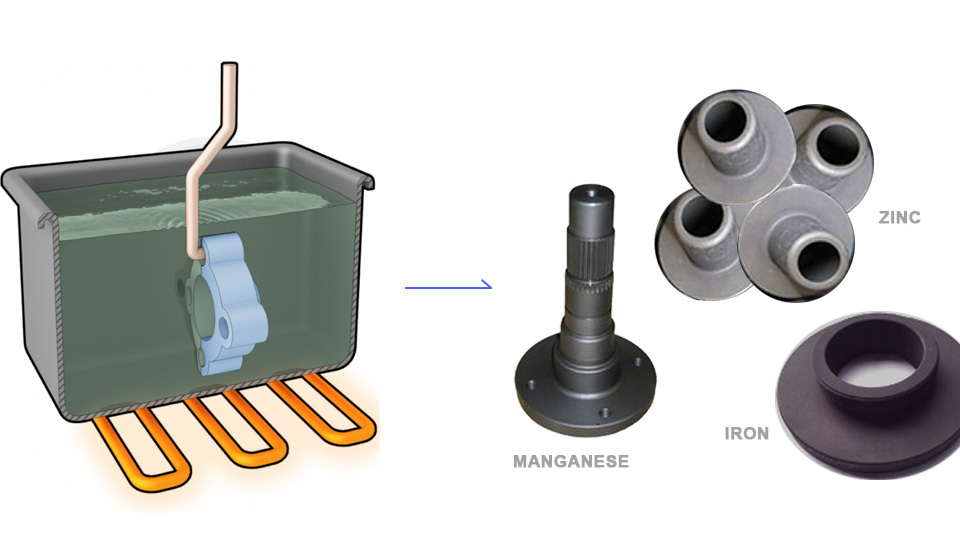

ПЭЭК, армированный 70% однонаправленного углеродного волокна, обладает исключительной прочностью и вязкостью: прочность на разрыв до 1 540 МПа и модуль упругости при растяжении до 130 ГПа при 23°C. Поскольку ни один органический растворитель не растворяет PEEK полностью, покрытие раствором невозможно, но электростатическое порошковое покрытие позволяет получить металлические изделия с покрытием из PEEK, обладающие превосходной изоляцией, коррозионной стойкостью, термостойкостью и водостойкостью.

Вторичная обработка

ПЭЭК поддерживает вторичную обработку посредством механической обработки, ультразвуковой сварки, гальванического покрытия и напыления. Он может быть соединен с помощью эпоксидных, полиуретановых или силиконовых клеев. Предварительная обработка поверхности хромовой кислотой повышает прочность соединения.

Применение ПЭЭК

PEEK широко используется в электронике, машиностроении, аэрокосмической промышленности, автомобилестроении и других областях.

Электроника

Применяется для покрытия проводов, магнитных проводов, высокотемпературных клеммных колодок, изоляционных материалов для двигателей и опор для пластин интегральных схем.

Машиностроение

PEEK используется для изготовления зубчатых колес, подшипников, соединителей, поршневых колец, компонентов центрифуг, деталей датчиков, конвейерных цепей и приспособлений для очистки.

Аэрокосмическая промышленность

PEEK используется в авиационных компонентах, таких как детали радаров и радиолокаторов, которые обладают отличной погодоустойчивостью, а также в деталях двигателей, работающих при температуре выше 200°C. PEEK, армированный углеволокном или стекловолокном, используется для изготовления дверных ручек, панелей кабины, рукояток управления и хвостовых крыльев вертолетов.

Композит APC-2 компании ICI на основе ПЭЭК в десять раз прочнее стандартных эпоксидных композитов и заменяет эпоксидную смолу в компонентах космических станций, крыльях самолетов и других крупных конструкциях. PEEK, армированный стекловолокном, отливается под давлением в трубки ракетных зажигателей, заменяя металлы, снижая затраты и обеспечивая надежную работу в жестких условиях запуска.

Медицинские приборы

Нетоксичность, малый вес, коррозионная стойкость и биосовместимость PEEK делают его перспективным материалом для биомедицинского протезирования. Сферы применения включают в себя устройства для межпозвоночного соединения из PEEK, искусственные костные суставы (например, тазобедренные и коленные), ремонт черепа и челюсти, ремонт позвоночника/поясницы, зубные протезы и другие виды ремонта костных дефектов. Продолжающиеся исследования привели к созданию композитов PEEK, используемых в зубных имплантатах, реставрациях, ортодонтии и челюстно-лицевой хирургии.

Благодаря устойчивости к ползучести и гидролизу PEEK выдерживает 3 000 циклов автоклавирования при температуре 134°C, что делает его идеальным для хирургического и стоматологического оборудования, требующего высоких стандартов стерилизации и многократного использования.

Энергия

PEEK отвечает высокопроизводительным требованиям, предъявляемым к компонентам для атомной промышленности. Его радиационная стойкость, стабильная химическая структура, отличные электрические свойства при высоких температурах, механическая прочность, стойкость к химической коррозии, низкое поглощение влаги и устойчивость к гидролизу делают его идеальным для применения в атомной энергетике.

PEEK также используется в условиях высоких температур, высокого давления и химической коррозии, например, для изготовления колец компрессоров водорода и нефтяного газа, пластин сетчатых клапанов в крупных нефтехимических производственных линиях, расширяя возможности разведки нефти и газа.

Модифицированные и новые марки ПЭЭК

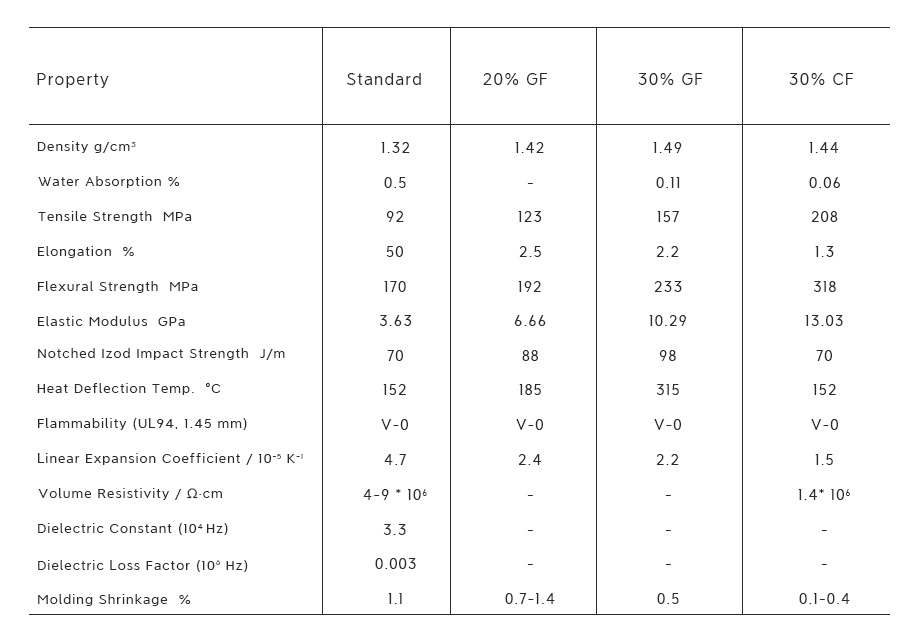

Наиболее значительными модификациями PEEK являются версии, армированные стекловолокном и углеродным волокном, которые повышают механическую прочность, модуль упругости и теплостойкость. Ниже представлены недавно разработанные марки и сплавы ПЭЭК.

Проводящий ПЭЭК

Для удовлетворения потребностей производства полупроводников, стеклянных подложек для ЖК-дисплеев и подложек для интегральных схем, где требуется высокая прочность, стабильность размеров, малый вес и антистатические свойства при высоких температурах, японская компания Mitsui Toatsu Chemical разработала проводящий ПЭЭК марки KNE5010. Это позволяет снизить поверхностное сопротивление ПЭЭК с 10^16 Ω до 10^8-10^10 Ω, сохранив при этом его превосходные свойства.

Высокопрочный ПЭЭК

В 1994 году компания Mitsui Toatsu Chemical представила высокопрочный ПЭЭК марки PKU-CF30, представляющий собой композит из ПЭЭК и специально обработанных углеродных волокон. Он обладает исключительной механической прочностью и модулем упругости: предел прочности при растяжении составляет 284 МПа (немного ниже алюминиевых сплавов), а удельная прочность - 206 МПа (намного выше алюминиевых сплавов).

Крыльчатки автомобильных турбин, изготовленные методом литья под давлением из PKU-CF30, имеют вдвое меньший вес, чем аналоги из алюминиевого сплава, при этом обладают высокой прочностью, термостойкостью и усталостной прочностью. Этот экономичный и высокопроизводительный материал используется в основных турбинах автомобилей Nissan.

Сплавы ПЭЭК

Высокая стоимость PEEK и относительно низкая температура стеклования (143°C) приводят к быстрому снижению прочности и модуля упругости при превышении этой температуры. Улучшения достигаются за счет армирования стекловолокном или легирования. Смешивание ПЭЭК с некристаллическими смолами с высокой температурой стеклования, такими как полисульфон (PSF), полиэфиримид (PEI) или полиэфирсульфон (PES), позволяет получить сплавы с более высокой температурой стеклования. Например, смесь ПЭЭК/ПЭИ в соотношении 50/50 (по массе) достигает температуры стеклования 180°C, что на 37°C выше, чем у одного ПЭЭК. В то время как абсолютная кристалличность и скорость кристаллизации ПЭЭК снижаются, кристалличность сохраняется, а устойчивость ПЭИ к растворителям повышается.

Смешивание ПЭЭК с полифениленсульфидом (ПФС) улучшает текучесть расплава, повышает температуру стеклования и снижает стоимость.

Различные виды полиарилэфиркетонов, такие как ПЭЭК и ПЭК, можно смешивать для получения полимерных сплавов, регулируя точки плавления и температуры стеклования путем изменения соотношения эфира и кетона. Сплавы ПЭЭК/жидкокристаллический полимер (ЖКП) снижают потери прочности и модуля упругости выше температуры стеклования и улучшают длину потока и технологичность по сравнению с чистым ПЭЭК.

О компании SogaWorks

SogaWorks - это универсальная онлайн-платформа для производства механических деталей на заказ, объединяющая более 1 000 лучших заводов для обслуживания стартапов и крупных компаний. Мы предлагаем гибкие производственные решения для быстрого создания прототипов, мелкосерийного тестирования и крупносерийного производства с такими услугами, как Обработка на станках с ЧПУ, 3D printing, urethane casting, and injection molding. Surface finishes include anodizing, sand blasting and phosphating. With our AI-powered quoting engine, SogaWorks can deliver quotes in 5 seconds, match the best capacity, and track every step. This cuts delivery times and boosts product quality.