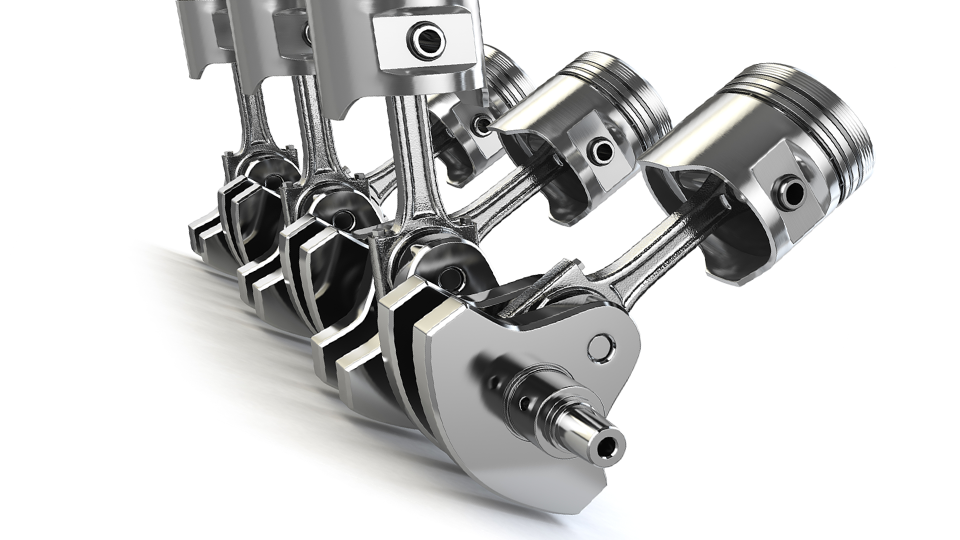

Поршни являются одним из ключевых компонентов как автомобильных, так и промышленных двигателей, оказывающих непосредственное влияние на производительность, эффективность и долговечность. Обработка поршней требует высокой точности и передовых технологий, чтобы обеспечить самые высокие стандарты производительности. В этой статье мы рассмотрим используемые материалы, процессы обработки, термообработку и обработку поверхности при производстве поршней.

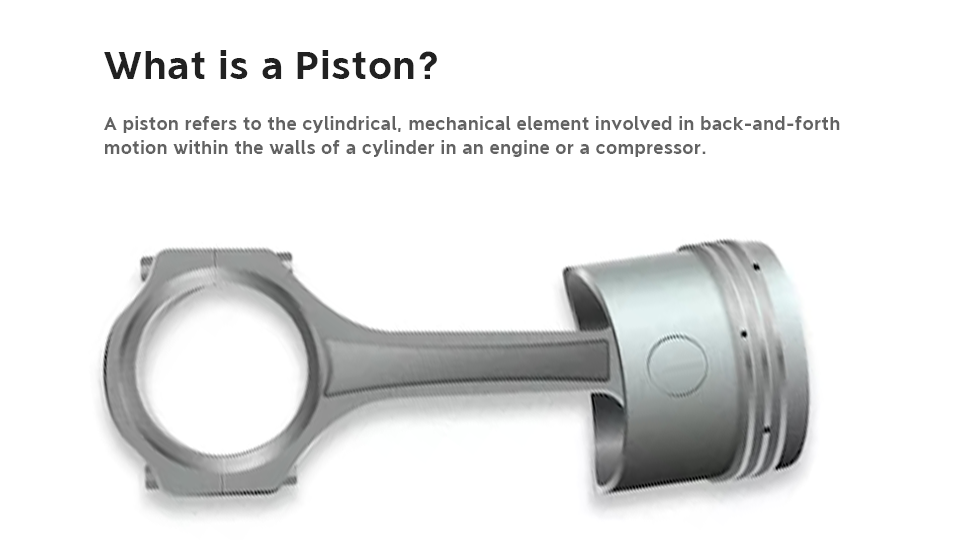

Что такое поршень?

Поршень - это цилиндрический механический элемент, участвующий в возвратно-поступательном движении внутри стенок цилиндра в двигателе или компрессоре. Эта деталь незаменима для работы двигателя внутреннего сгорания, так как именно в этот момент энергия, образующаяся в процессе сгорания топлива, может быть преобразована поршнем в практическую механическую работу благодаря этому важнейшему процессу. Принцип работы рабочего поршня заключается в том, что шатун передает усилие, возникающее при сгорании топлива, на коленчатый вал. Шатун обеспечивает контакт между поршнем и коленчатым валом. Поскольку поршень работает под невероятно высоким давлением, а также подвергается очень жестким ограничениям по температуре и трению в процессе работы, конструкция и выбор поршней становятся очень важными для общей производительности и срока службы.

Структура поршня

Поршень обычно представляет собой цилиндрическую деталь, предназначенную для плотного прилегания к стенкам цилиндра. Большинство современных поршней изготавливаются из алюминия или железных сплавов; эти металлы выбираются за их прочность и легкость. Основные части поршня включают:

Головка поршня: Верхняя поверхность поршня, воспринимающая давление, создаваемое продуктами сгорания. Форма и размер головки поршня, в свою очередь, влияют на расположение камеры сгорания, что сказывается на топливной эффективности и мощности.

Стенка поршня: Цилиндрические боковые стенки поршня предназначены для сопротивления давлению газа и трению. Они имеют определенную толщину и состав материала для обеспечения теплового расширения и предотвращения деформации при высоких температурах.

Поршневые кольца: Они крепятся к стенке поршня и условно делятся на компрессионные и маслосъемные кольца. Компрессионные кольца герметизируют цилиндр, чтобы продукты сгорания не выходили наружу, а маслосъемные кольца регулируют толщину масляной пленки, чтобы масло не попадало в камеру сгорания.

Поршневой штифт: Вал, соединяющий поршень с шатуном и обеспечивающий вертикальное перемещение поршня внутри цилиндра, что позволяет преобразовать энергию, получаемую в результате сгорания топлива, в механическое движение.

Материалы для обработки поршней

Выбор правильного материала очень важен для обеспечения оптимальных характеристик поршня в любой конкретной области применения. Идеальные материалы, используемые для изготовления поршней, должны соответствовать следующим основным требованиям:

Термическая стабильность: Низкие коэффициенты теплового расширения и высокая устойчивость к изменениям температуры.

Легкий вес: Уменьшенная плотность для минимизации сил, возникающих из-за инерции при попеременном движении.

Высокая механическая прочность: Составной материал должен обладать высокой прочностью на разрыв, усталостной прочностью и удлинением при повышенных температурах.

Износостойкость: Он обладает хорошей износостойкостью, коррозионной стойкостью и низким трением в условиях граничной смазки.

Обрабатываемость: Он обладает хорошей литейной способностью, легкостью резки и совместимостью с процессами термообработки.

Экономическая эффективность: Материалы должны иметь правильный баланс между производительностью и стоимостью.

Преобладающим материалом для современных поршней является алюминиевые сплавыВо многом благодаря своим отличным характеристикам и преимуществам. Наиболее частыми видами таких сплавов являются:

Алюминиево-медные сплавы (например, сплав Y): Высокая усталостная прочность и хорошая обрабатываемость, но высокие коэффициенты плотности и теплового расширения; поэтому не так часто используется в современную эпоху.

Гипоэвтектические алюминиево-кремниевые сплавы: Эти специальные сплавы, содержащие от 8,5 до 10,5 процентов кремния, особенно подходят для применения в бензиновых двигателях с низкой нагрузкой, где их характеристики могут быть использованы в полной мере. Хотя эти сплавы обладают очень хорошей литейной способностью и могут быть отлиты в различные формы без особых проблем, их общее применение несколько ограничено из-за проблем, связанных с их более высокими характеристиками теплового расширения.

Эвтектические алюминиево-кремниевые сплавы: Они содержат ~12% кремния и широко используются в бензиновых и дизельных двигателях. Они обладают низким тепловым расширением, отличной износостойкостью, хорошими литейными свойствами, но меньшей теплопроводностью и обрабатываемостью.

Гиперэвтектические сплавы алюминий-кремний: Благодаря высокому содержанию кремния от 18% до 23%, эти специализированные сплавы обладают превосходными свойствами с исключительной устойчивостью к нагреву и износу с течением времени. Однако, несмотря на свои благоприятные характеристики, они сопряжены с серьезными трудностями как при механической обработке, так и в процессе литья. Поэтому эти сплавы особенно подходят для применения в условиях высоких нагрузок, в частности, в передовых конструкциях и функциях двигателей.

Методы формовки заготовок поршней

Литье под давлением

Литье под давлением - наиболее распространенный метод производства алюминиевых заготовок поршней, при котором расплавленный алюминий заливается в металлическую форму. Его преимущества заключаются в высокой точности размеров и экономичности. Однако при этом могут возникать такие дефекты, как термические трещины и пористость.

Ковка

Кованые поршни используются в высокопроизводительных двигателях. Этот процесс позволяет получить мелкозернистую структуру, высокую прочность и отличную теплопроводность. Однако гиперэвтектические сплавы нельзя ковать из-за их хрупкости. Это требует очень тщательного контроля параметров ковки и термообработки для снятия всех остаточных напряжений.

Ковка жидкого металла

Гибридная технология, использующая аспекты как литья, так и ковки, - это ковка жидкого металла, которая предполагает заливку расплавленного металла в специально разработанный штамп. После того как металл залит, на него подается давление, способствующее застыванию материала в штампе. Это дает инновационный способ изготовления плотных конструкций с минимальными дефектами литья и, следовательно, очень эффективный процесс. Учитывая многочисленные преимущества, ковка жидкого металла широко применяется при производстве современных поршневых компонентов.

Put Your Custom Parts into Production Today!

Термообработка при обработке поршней

Процесс термообработки значительно повышает механические и термические свойства поршней и, следовательно, делает их более эффективными и долговечными. Обычно процесс обработки включает в себя следующие этапы:

- Лечение старения: Для стабилизации размеров и повышения твердости поршень следует нагревать до 220°C в течение 5 часов или до 205°C в течение 7-9 часов.

- Обработка T6: Обработка раствором при 500°C в течение 4-6 часов с последующим старением при 190°C в течение 8 часов для повышения прочности и твердости.

- Обработка T7: То же самое, что и T6, но при более высоких температурах старения для стабилизации баланса между прочностью и пластичностью.

Процессы обработки поршня

При массовом производстве поршней для повышения эффективности и производительности используются автоматизированные линии обработки. Они включают в себя такие операции, как:

Прецизионная обработка с ЧПУ: Станки с ЧПУ - один из важнейших инструментов для выполнения таких фундаментальных операций, как профилирование юбки. Для этой операции обычно требуется эллиптическая или бочкообразная конструкция, поскольку такая форма является обязательной для обеспечения оптимальных характеристик конечного продукта.

Специализированное оборудование: Специальное оборудование предназначено для точной обработки нецилиндрических элементов, включая отверстия и сложные внутренние геометрические формы. Такое внимание к деталям гарантирует соблюдение жестких допусков на протяжении всего процесса.

Балансировка веса: Все поршни, используемые в двигателе, точно подобраны по весу для правильной балансировки двигателя и оптимальной производительности. Разумеется, это делается в рамках заданного уровня допуска; допустимое отклонение составляет ±2 грамма для легких автомобилей и ±4 грамма для двигателей большой грузоподъемности.

Обработка поверхности при обработке поршня

Обработка поверхности может повысить долговечность и производительность поршня:

Оловянное или свинцовое покрытие: Обеспечивает превосходные антифрикционные свойства и сокращает период приработки.

Графитовое покрытие: Наносится в случае высоких нагрузок для снижения износа и улучшения смазки.

Анодирование: Этот процесс образует защитный оксидный слой толщиной около 0,1 миллиметра, значительно повышающий термостойкость.

Керамическое покрытие: Наносится на коронки поршней для защиты от экстремальных температур и снижения теплоотдачи.

Композитные вставки: Такие материалы, как керамические волокна или вспененные металлы, используются для значительного повышения теплоизоляции, одновременно выдерживая высокие температуры и уменьшая расширение.

Заключение

Обработка поршней - это очень сложный и изощренный процесс, в котором идеально сочетаются передовые материалы, точные технологии производства и современная обработка поверхности для достижения оптимальных характеристик. Инновации в материаловедении, особенно разработка гиперэвтектических сплавов, в сочетании с передовыми производственными процессами, такими как ковка жидкого металла, обеспечивают поршням способность удовлетворять постоянно растущие и высокие требования, предъявляемые современными конструкциями двигателей. Благодаря использованию самых современных технологий, таких как обработка с ЧПУ, производители могут достичь непревзойденного уровня точности, исключительной эффективности и исключительной надежности на протяжении всего процесса производства поршней.