Тип II и тип III - это два класса процесса анодирования. Анодирование - это электрохимический процесс, используемый для увеличения толщины естественного оксидного слоя на деталях из таких металлов, как алюминий и титан. Выбор правильного типа анодирования влияет на твердость поверхности детали, ее коррозионную стойкость, эстетику и электроизоляцию.

Анодирование - это процесс, при котором алюминий помещается в раствор электролита в качестве анода, а на его поверхности в результате электролитической реакции образуется пленка оксида алюминия. Толщина анодированной пленки алюминия может достигать от десятков до сотен микрон. Она обладает хорошими механическими свойствами, коррозионной стойкостью, износостойкостью и атмосферостойкостью.

Принцип анодирования

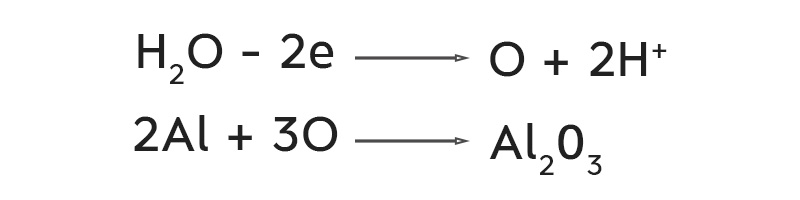

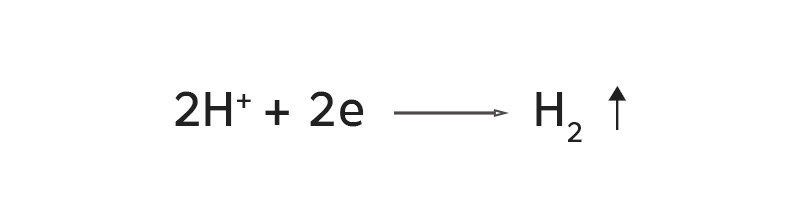

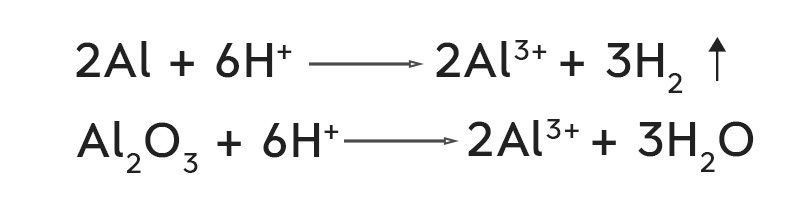

На катоде происходит химическая реакция:

На аноде происходит химическая реакция:

Кислота химически растворяет алюминий и образовавшуюся оксидную пленку, и реакция протекает следующим образом:

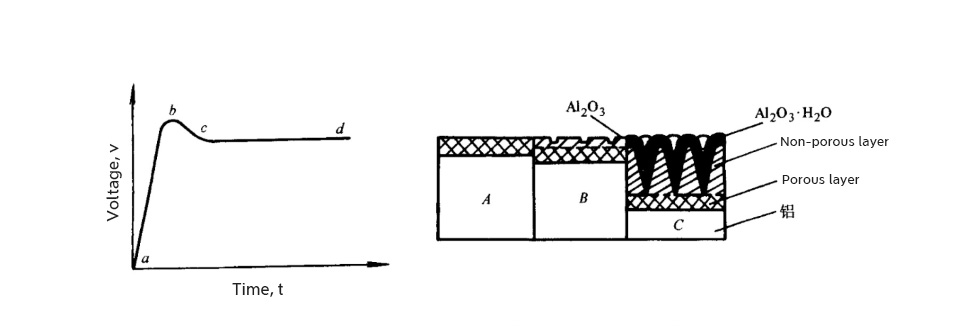

Формирование и растворение оксидной пленки происходит одновременно. Вначале рост пленки происходит быстрее, чем ее растворение, что приводит к увеличению ее толщины. По мере роста толщины увеличивается ее электрическое сопротивление, что, в свою очередь, замедляет скорость роста пленки до тех пор, пока скорость растворения не сравняется со скоростью роста, после чего толщина пленки стабилизируется. Этот процесс также можно объяснить с помощью кривой "напряжение-время" при анодировании.

Кривую "напряжение-время" анодирования можно разделить на три этапа:

Этап 1: Формирование непористого слоя - На участке от точки ab напряжение резко возрастает от нуля до максимального значения в течение нескольких секунд. Это напряжение называется критическим напряжением, которое указывает на образование непрерывной непористой тонкой пленки на анодированной поверхности. Толщина этого непористого слоя пропорциональна формирующему напряжению и обратно пропорциональна скорости растворения оксидной пленки в электролите.

Этап 2: Формирование пористого слоя - На участке от точки bc напряжение немного падает на 10%-15% после достижения своего максимального значения, что свидетельствует о том, что непористый слой начинает растворяться в электролите, образуя пористый слой.

Стадия 3: Утолщение пористого слоя - На участке от точки cd после примерно 20 секунд окисления напряжение постепенно и неуклонно растет. Это указывает на то, что по мере того, как непористый слой продолжает растворяться, образуя пористый слой, также формируется новый непористый слой. Это означает, что пористый слой продолжает утолщаться, причем в основании каждой ячейки пленки происходит как образование, так и растворение. Когда скорость образования и растворения пленки достигает динамического равновесия, дальнейшее окисление не приводит к увеличению толщины оксидной пленки.

Что такое анодирование типа II?

Анодирование типа II, также известное как сернокислотное анодирование, является особым классом процесс анодирования который создает на поверхности алюминия оксидную пленку толщиной от 0,00010" до 0,0005" дюймов. Процесс включает в себя погружение алюминия в электролит серной кислоты. При подаче постоянного тока в электролит атомы кислорода соединяются с атомами алюминия на поверхности детали, образуя оксидную пленку.

Преимущества анодирования типа II

Анодирование типа II обеспечивает множество преимуществ, таких как улучшенные эксплуатационные характеристики, долговечность и визуальная привлекательность.

Улучшенная коррозионная стойкость. Анодирование типа II создает на поверхности алюминия защитный оксидный слой, который способен защитить алюминий от воздействия агрессивных сред, таких как влага, химикаты и соленая вода. Эта улучшенная коррозионная стойкость делает анодированный алюминий идеальным выбором для компонентов, подвергающихся воздействию мягких или сложных условий окружающей среды.

Повышенная прочность. Поскольку оксидный слой образуется в результате химической реакции, в отличие от краски и покрытий, он точно сцепляется с алюминиевой поверхностью и не так легко отслаивается.

Эстетическая привлекательность. При анодировании типа II образуется пористый оксидный слой, который позволяет впитывать различные цвета. Поверхность анодированного алюминия может сохранять свой цвет в течение долгого времени. Эти эстетически приятные виды отделки дают дизайнерам больше возможностей для эстетического оформления.

Что такое анодирование типа III?

Анодирование типа III, также известное как анодирование твердых покрытий, - это еще один вид анодирования, который похож на процесс анодирования типа II, но образует более толстый слой оксидной пленки. Он выполняется при более низкой температуре и более высоком напряжении.

Преимущества анодирования типа III

Анодирование типа III имеет свои преимущества для критически важных компонентов, которые должны работать в определенных условиях.

Исключительная твердость. Оксидный слой, образующийся при анодировании по типу III, гораздо тверже, чем при анодировании по типу II. Его твердость может достигать 300-500 HV, что делает его очень устойчивым к износу, истиранию и царапинам.

Put Your Custom Parts into Production Today!

Повышенная устойчивость к тепловым ударам. Более толстые оксидные пленки могут эффективно противостоять тепловому расширению и сжатию, вызванному изменением температуры. Изменения и уменьшает растрескивание, вызванное термическим напряжением.

Хорошее электрическое сопротивление. В процессе анодирования алюминий реагирует с кислотой в электролите и образует оксид алюминия (Al2O3). Оксид алюминия - это твердый и электрически стойкий материал. С другой стороны, оксид алюминия, полученный по типу III, гораздо толще и плотнее, чем по типу II. Таким образом, анодированные алюминиевые детали имеют лучшее электрическое сопротивление.

Разница между анодированием типа II и типа III

Существует несколько различий между анодированием типа II и типа III, некоторые из них включают:

Параметры процесса. Оба метода анодирования предполагают погружение алюминия в качестве анода в раствор серной кислоты. Разница в том, что при типе II используются более высокие температуры и низкое напряжение, а при типе III - более низкие температуры и высокое напряжение, и получается более толстый оксидный слой.

Толщина оксида. Анодирование типа II образует тонкий оксидный слой, устойчивый к коррозии, а анодирование типа III создает более толстый и плотный оксидный слой, повышающий твердость, износостойкость и электроизоляционные свойства.

Устойчивость к коррозии. При анодировании по типу III образуется гораздо более толстый и плотный оксидный слой, чем при анодировании по типу II, что обеспечивает значительно более высокую коррозионную стойкость. Более толстый оксид является барьером против агрессивных химикатов, высокой влажности и абразивных элементов, что означает, что анодированный алюминий типа III обладает лучшей коррозионной стойкостью.

Твердость. Анодирование типа III образует гораздо более твердый слой, значительно повышающий твердость алюминиевой поверхности. Этот слой может достигать твердости 350-550 HV.

Размеры и допуски. При анодировании типа II обычно наносится тонкое покрытие, приводящее к минимальным изменениям размеров, а при анодировании типа III наносится более толстое покрытие, что приводит к большим изменениям размеров и может потребовать корректировки конструкции и допусков.

Цена. Анодирование по типу III обычно дороже, чем по типу II, поскольку требует более низких температур и более высокого напряжения. Это приводит к образованию более толстого оксидного слоя и занимает больше времени.

Ниже приведена таблица, показывающая основные различия между анодированием типа II и типа III.

| Свойства | Тип II | Тип III |

| Параметры процесса | повышенная температура пониженное напряжение | низкая температура высокое напряжение |

| Толщина слоя, мкм | 8-12 | 25-120 |

| Твердость, HV | 250-350 | 350-550 |

| Долговечность | Хорошо | Превосходно |

| коррозионная стойкость | Хорошо | Превосходно |

| Электрическое сопротивление | Умеренный | Хорошо |

| Цена | Нижний | Выше |

Заключение

Анодирование по типу II и типу III имеет определенные преимущества. Анодирование типа II особенно подходит для применения в областях, требующих достаточной коррозионной стойкости, как правило, в менее суровых условиях. С другой стороны, анодирование по типу III идеально подходит для более сложных ситуаций, обеспечивая повышенную коррозионную стойкость и повышенную твердость. Разница между этими двумя классами процесса анодирования может быть жизненно важной при выборе правильной обработки алюминиевых деталей для улучшения их характеристик и продления срока службы.

Компания Sogaworks специализируется на поставке высококачественных, точных Услуги по обработке с ЧПУ из Китая и услуги по анодированию, отвечающие потребностям наших клиентов. Мы предлагаем полный спектр услуг по обработке поверхностей, включая анодирование по типу II и III. Благодаря нашему современному оборудованию и опытным инженерам мы предлагаем долговечные, надежные и экономически эффективные решения для клиентов из различных отраслей промышленности.