Смола акрилонитрил-бутадиен-стирола (ABS) обладает такими сбалансированными свойствами, как высокая прочность, жесткость и универсальность. В этой статье мы рассмотрим ее основные свойства, классификацию, эксплуатационные характеристики и методы обработки.

Что такое АБС-пластик?

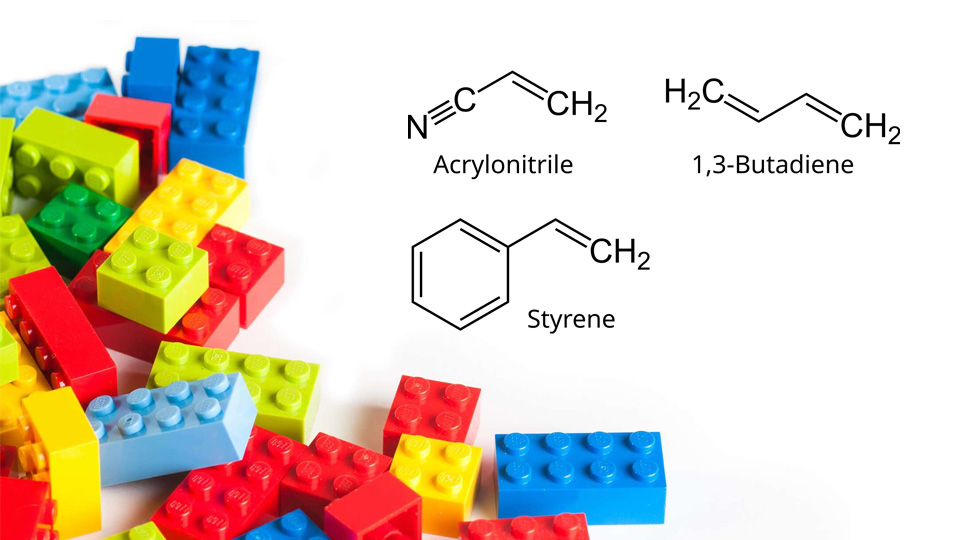

Смола ABS - это тройной сополимер, состоящий из акрилонитрила (A), бутадиена (B) и стирола (S), а также его модифицированных вариантов. Пластмассы, изготовленные из смолы ABS, принято называть ABS-пластиками. Этот материал сочетает в себе жесткость, химическую стойкость и термостойкость полиакрилонитрила, технологичность и эстетичность полистирола, а также ударопрочность и низкотемпературные характеристики полибутадиена.

Смола ABS обычно имеет вид бледно-желтых гранул или порошка. Она нетоксична, не имеет запаха, легка (плотность 1,04-1,07 г/см³), обладает отличной ударопрочностью, хорошими низкотемпературными характеристиками и химической стойкостью. Он также отличается стабильностью размеров, высоким блеском поверхности, легкостью нанесения покрытий и окрашивания. Однако у АБС есть и некоторые ограничения: он легко воспламеняется, имеет относительно низкую температуру теплоотдачи и плохо противостоит атмосферным воздействиям.

Типы и характеристики ABS

Смола ABS может иметь широкий спектр составов и структур для удовлетворения конкретных эксплуатационных требований.

| Типы | Преимущество | Недостаток | Приложение |

| ABS общего назначения | Хорошие механические свойства, экономичность | Плохая тепло- и атмосферостойкость | Бытовая техника, игрушки, офисное оборудование и т.д. |

| Высокопрочный ABS | Очень высокая ударопрочность, повышенная вязкость | Более высокая стоимость, повышенная сложность обработки | Автомобильные детали, защитные шлемы, спортивное оборудование и т.д. |

| Высокопроточный ABS | Высокая текучесть, легко заполняет сложные формы | Возможное снижение механической прочности | Прецизионные детали, тонкостенные изделия, конструкции электронных устройств и т.д. |

| Огнестойкий ABS | Улучшенная огнестойкость, повышенная безопасность | Повышенная стоимость, может повлиять на некоторые механические свойства | Увеличение стоимости может повлиять на некоторые механические свойства |

| Степень покрытия ABS | Высокая степень обработки поверхности, подходит для нанесения покрытия | Более высокая стоимость, особые требования к обработке | Декоративные металлические детали, внутренняя и внешняя отделка автомобилей, декоративные панели для электроники и т.д. |

Механические свойства

Прочность на разрыв ABS значительно варьируется в зависимости от марки, обычно составляя от 33 до 52 МПа. АБС славится своей исключительной ударной прочностью. Высокоударные марки АБС могут достигать ударной вязкости по Изоду около 400 Дж/м при комнатной температуре, сохраняя значения выше 120 Дж/м даже при -40°C. Это обусловлено двухфазной структурой АБС: непрерывная фаза смолы с дисперсными частицами резины. Эти частицы резины поглощают энергию удара, предотвращая распространение трещин и повышая прочность.

Ударные характеристики зависят от таких факторов, как содержание каучука, степень прививки и размер частиц. Более высокое содержание каучука (обычно 25 - 40% по массе) значительно повышает ударную прочность, но избыток каучука может снизить другие механические свойства, такие как прочность на разрыв и модуль упругости.

АБС также демонстрирует отличную стойкость к ползучести. Например, образцы труб из АБС, подвергнутые воздействию 7,2 МПа при комнатной температуре, демонстрируют незначительные изменения размеров даже через два с половиной года. Хотя АБС не подходит для использования в качестве самосмазывающегося материала, его хорошая стабильность размеров делает его пригодным для подшипников средней нагрузки благодаря хорошей износостойкости.

Электрические свойства

АБС-смола обеспечивает надежную электрическую изоляцию в широком диапазоне частот при минимальном влиянии температуры и влажности. Ее электрические свойства приведены в таблице.

| Недвижимость | 60 Гц | 10³Hz | 10⁹Hz |

| Диэлектрические потери (23°C) | 3.73 – 4.01 | 2.75 – 2.96 | 2.44 – 2.85 |

| Коэффициент диэлектрических потерь (23°C) | 0.004 – 0.007 | 0.006 – 0.008 | 0.008 – 0.010 |

| Объемное удельное сопротивление (Ω-см) | (1.05 - 3.60) × 10¹⁶ | (1.05 - 3.60) × 10¹⁶ | (1.05 - 3.60) × 10¹⁶ |

| Сопротивление поверхности (с) | 66 – 82 | 66 – 82 | 66 – 82 |

| Напряжение пробоя (кВ/мм) | 14 – 15 | 14 – 15 | 14-15 |

Тепловые свойства

Температура теплового прогиба (ТТР) АБС под нагрузкой 1,82 МПа составляет примерно 93°C, но может повышаться на 6-10°C при отжиге. Благодаря своей аморфной структуре АБС демонстрирует стабильную реакцию напряжения на температуру: при снижении нагрузки до 0,45 МПа HDT увеличивается всего на 4-8°C. Термостойкие марки АБС могут достигать HDT около 115°C. Температура хрупкости АБС составляет -7°C, но он сохраняет значительную прочность при -40°C. Изделия из АБС обычно используются в диапазоне температур от -40°C до 100°C.

Коэффициент линейного теплового расширения АБС составляет от 6,4×10-⁵/°C до 11,0×10-⁵/°C, что является относительно низким показателем среди термопластов. Однако АБС обладает меньшей термической стабильностью по сравнению с другими инженерными пластиками, разлагаясь при 260°C и выделяя токсичные летучие соединения. Он также легко воспламеняется и не обладает свойствами самозатухания.

Химические свойства

АБС-смола демонстрирует хорошую химическую стойкость, в основном благодаря нитрильным группам, которые делают ее устойчивой к разбавленным кислотам, щелочам и солям. Однако она растворяется в кетонах, альдегидах, эфирах и хлорированных углеводородах. Нерастворимый в большинстве спиртов, таких как этанол, ABS размягчается в метаноле через несколько часов. Длительный контакт с углеводородными растворителями может привести к набуханию. В условиях стресса ABS подвержен растрескиванию под воздействием таких химикатов, как уксусная кислота и растительные масла. Таблица 1-4 (placeholder: insert chemical resistance table here) подробно описывает изменения массы и внешнего вида после длительного воздействия различных химических веществ.

Типы модифицированных смол ABS

Несмотря на многочисленные преимущества, АБС имеет недостатки в качестве инженерного пластика, включая недостаточную прочность, низкую температуру теплового деформирования, плохую погодоустойчивость, отсутствие самозатухающих свойств и непрозрачность. Для решения этих проблем было разработано несколько модифицированных вариантов АБС, включая армированный АБС, огнестойкий АБС, прозрачный АБС, смолы ASA, ACS и MBS.

Усиленный ABS

Добавление стекловолокна 20-40% (по массе) значительно повышает прочность ABS на растяжение, изгиб и модуль упругости, а также увеличивает HDT и снижает коэффициент теплового расширения для улучшения стабильности размеров. Однако ударная вязкость снижается при увеличении содержания стекловолокна. Таблица 2-1 (placeholder: вставьте сюда таблицу свойств армированного АБС) содержит краткое описание характеристик АБС, армированного стекловолокном.

Огнестойкий АБС

АБС по своей природе легко воспламеняется, но путем добавления низкомолекулярных органических антипиренов и синергистов можно получить огнестойкий АБС. Этот вариант идеально подходит для электронных и электрических применений, требующих огнестойкости и хорошей механической прочности, например, для корпусов телевизоров и радиоприемников.

Прозрачный ABS

Стандартный ABS непрозрачен, но прозрачный ABS может быть получен путем включения метилметакрилата в компоненты акрилонитрила, бутадиена и стирола посредством графт-сополимеризации. Прозрачный АБС обладает высокой прозрачностью, отличной устойчивостью к растворителям и высокой ударной прочностью.

Смола ASA

Смола ASA (акрилонитрил-стирол-акрилат) представляет собой тройной сополимер, полученный путем прививки акрилонитрила и стирола к акриловому каучуку. Также известная как смола AAS, ASA отличается устойчивостью к атмосферным воздействиям, ударопрочностью, термостойкостью и химической стойкостью. Она широко используется в таких автомобильных компонентах, как кузовные панели, топливные баки, решетки радиатора и крышки задних фонарей. Таблица перечисляет характеристики смолы ASA.

| Плотность (г/см³) | 1.07 |

| Прочность на разрыв (МПа) | 52 |

| Модуль упругости (ГПа) | 2.6 |

| Удлинение (%) | 15 |

| Прочность на изгиб (МПа) | 85 |

| Температура теплового отклонения/℃ | 88 |

| Твердость(R) | 85 |

Смола ACS

Смола ACS (акрилонитрил-хлорированный полиэтилен-стирол) представляет собой тройной сополимер, образующийся в результате прививки акрилонитрила и стирола к гидрогенизированному полиэтилену. Она обладает превосходной атмосферостойкостью и огнестойкостью. В таблице приведены подробные характеристики смолы ACS.

| Плотность (г/см³) | 1.07 |

| Прочность на разрыв (МПа) | 32 |

| Удлинение (%) | 40 |

| Температура теплового отклонения /℃ | 86 |

| Скорость усадки литья (%) | 0.4 |

Смола MBS

Смола MBS (метилметакрилат-бутадиен-стирол) представляет собой графт-сополимер метилметакрилата, бутадиена и стирола. Замена акрилонитрила на метилметакрилат позволяет получить прозрачный материал со светопропусканием до 90%. MBS сохраняет хорошую ударную прочность и вязкость при -40°C, а также устойчивость к неорганическим кислотам, щелочам, солям и маслам, хотя он менее устойчив к кетонам, ароматическим углеводородам, алифатическим углеводородам и хлорированным углеводородам. Таблица В статье кратко описаны характеристики смолы MBS от Shanghai Pen Chemical Factory.

| Плотность (г/см³) | 1.10-1.14 |

| Прочность на разрыв (МПа) | 40 |

| Прочность на изгиб (МПа) | 40 |

| Температура теплового отклонения/℃ | 75-80 |

| Скорость усадки литья (%) | 0.4-0.6 |

Свойства и технология переработки АБС-пластиков

Свойства потока

Скорость течения расплава (MFR) смолы ABS обычно варьируется от 0,02 до 1 г/мин (200°C, 5 кг), некоторые марки выходят за пределы этого диапазона. Более высокая MFR указывает на лучшую текучесть. АБС с MFR менее 0,1 г/мин подходит для экструзии, а MFR более 0,1 г/мин идеально подходит для литья под давлением. Будучи псевдопластичной жидкостью, АБС обладает свойством сдвигового утончения, что позволяет регулировать вязкость с помощью скорости сдвига. Для обеспечения стабильного качества продукции работайте со скоростями сдвига, при которых вязкость менее чувствительна к колебаниям. ABS обладает умеренной вязкостью расплава - меньшей, чем у полиамида, но большей, чем у поликарбоната, - и относительно быстрой скоростью охлаждения и застывания.

Тепловые свойства

Будучи аморфным полимером, ABS не имеет четкой точки плавления, температура стеклования (Tg) составляет около 115°C. Температура обработки должна превышать эту температуру, обычно не превышая 250°C, чтобы избежать разложения, которое происходит при температуре выше 260°C с выделением токсичных летучих веществ. Рекомендуемые температуры обработки составляют:

- Литье под давлением: 160-230°C

- Экструзия: 160-195°C

- Выдувное формование: 200-240°C

- Вакуумная формовка: 140-180°C

Диапазон температур между температурой текучести и температурой разложения определяет легкость обработки. Относительно низкая температура расплава АБС (160-190°C) и широкое технологическое окно делают его легким в обработке. Однако высокие температуры переработки требуют более короткого времени выдержки для предотвращения химических реакций. Добавление термостабилизаторов позволяет расширить технологическое окно и увеличить допустимое время выдержки. Из-за его плохой термостабильности следует минимизировать время выдержки и очищать бочку машины после обработки.

Характеристики сушки

Полярные цианогруппы АБС обусловливают более высокое водопоглощение (0,3%-0,8%, менее 1%) по сравнению с полистиролом, но меньшее по сравнению с полиамидом. Перед обработкой необходимо провести предварительную сушку, чтобы снизить содержание влаги ниже 0,1%. Сушите при температуре около 80°C в течение 2-4 часов, используя такие методы, как сушка циркулирующим воздухом (70-80°C, 4+ часа) или обычная сушка в печи (80-100°C, 2 часа, толщина слоя гранул <50 мм).

Литье под давлением

ABS обычно обрабатывается с помощью винтовых литьё под давлением машины с одной головкой, равноудаленным, постепенным, полнорезьбовым шнеком (отношение длины к диаметру 20, степень сжатия 2,0-2,5). Открытые или удлиненные сопла предпочтительнее самозакрывающихся во избежание снижения расхода или обесцвечивания материала.

Температура впрыска зависит от сорта:

- Общепромышленные и высокопрочные марки: 200-260°C (ниже для предотвращения разложения)

- Жаропрочные и плакирующие марки: 220-270°C (выше для лучшего заполнения формы или нанесения покрытия)

- Огнестойкие марки: 190-240°C

Более высокое давление впрыска необходимо для тонкостенных деталей, длинных проточных каналов, небольших затворов или термостойких/ огнестойких марок, в то время как для толстостенных деталей с большими затворами достаточно более низкого давления. Чтобы минимизировать внутренние напряжения, давление выдержки не должно быть чрезмерным. Температура пресс-формы обычно составляет 50°C, но может быть повышена до 70°C для улучшения качества поверхности, уменьшения линий сварки и минимизации деформации. Таблица Перечислены условия обработки для различных марок ABS.

| Параметр | Общий тип | Высокопрочный тип | Новый тип | Одноступенчатый |

| Скорость вращения (об/мин) | 30-60 | 30-60 | 30-60 | 20-60 |

| Температура сопла (°C) | 180-190 | 190-200 | 190-200 | 190-210 |

| Температура форсунки (°C) После | 180-200() | 180-200 | 190-200 | 200-210 |

| Температура двигателя (°C) Средняя | 210-230 | 210-230 | 220-240 | 230-250 |

| Температура двигателя (°C) Передняя часть | 200-210 | 200-210 | 200-220 | 210-230 |

| Температура воспламенения (°C) | 50-70 | 50-80 | 60-85 | 40-80 |

| Основное давление (МПа) | 70-90 | 70-120 | 85-120 | 70-120 |

| Рабочее давление (МПа) | 50-70 | 50-70 | 50-80 | 50-70 |

| Время инъекции (с) | 3-5 | 3-5 | 3-5 | 1-4 |

| Время выдержки (с) | 15-30 | 15-30 | 15-30 | 20-50 |

| Время охлаждения (с) | 15-30 | 15-30 | 15-30 | 15-30 |

| Общий цикл (с) | 40-70 | 40-70 | 40-70 | 40-90 |

Экструзия

Для экструзии АБС используются одношнековые экструдеры общего назначения (отношение длины к диаметру 18-20, степень сжатия 2,5-3,0), со шнеками постепенного или резкого сжатия. Умеренная вязкость расплава исключает необходимость охлаждения шнека. Экструзия позволяет получать профили из АБС, такие как трубы, стержни и листы. Таблица перечислены подробные условия обработки труб и стержней ABS, соответственно.

| Параметр | Общее значение |

| Наружный диаметр вала (мм) | 32.5 |

| Внутренний диаметр вала (мм) | 25.5 |

| Температура (°C) Диапазон Нижний | 160-165 |

| Температура (°C) Диапазон Верхний | 170-175 |

| Температура (°C) Пик | 175-180 |

| Температура воспламенения (°C) | 175-180 |

| Рабочая температура (°C) | 190-195 |

| Скорость вращения (об/мин) | 10.5 |

| Внутренний диаметр (мм) | 33 |

| Внешний диаметр (мм) | 26 |

| Плоская прямая Внешняя длина (мм) | 50 |

| Соотношение позиций | 1.02 |

| Внешний фиксированный вес Внутренний диаметр (мм) | 33 |

| Внешняя фиксированная длина (мм) | 250 |

О компании SogaWorks

SogaWorks - это универсальная онлайн-платформа для производства механических деталей на заказ, объединяющая более 1 000 лучших заводов для обслуживания стартапов и крупных компаний. Мы предлагаем гибкие производственные решения для быстрого создания прототипов, мелкосерийного тестирования и крупносерийного производства с такими услугами, как Обработка ABS CNC3D-печать, литье уретана и литье под давлением. Благодаря нашему механизму котировки на основе искусственного интеллекта SogaWorks может предоставлять котировки за 5 секунд, подбирать лучшие мощности и отслеживать каждый шаг. Это сокращает сроки поставки и повышает качество продукции.