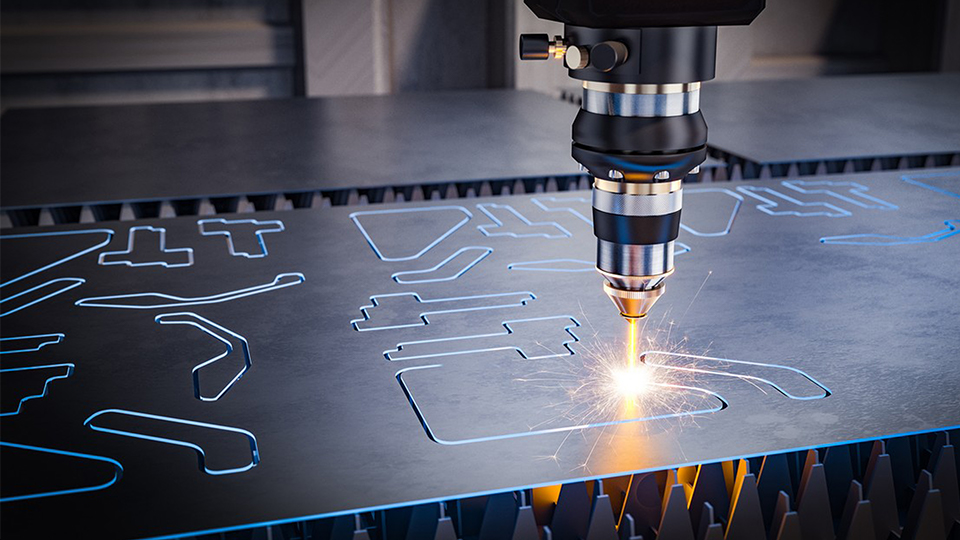

レーザーカッターは、さまざまな材料を精密かつ複雑に切断することができる切断機である。高出力のレーザー光線で材料を溶かしたり、燃やしたり、蒸発させたりすることで、目的の形状に正確に切断することができる。

この記事では、レーザー切断とは何か、どのように機能するのか、その利点と欠点、そしてその用途について説明する。

レーザーカッターとは?

レーザー切断は熱切断の一つである。集光された高エネルギーのレーザービームをブランクピースに照射して加熱し、加熱された材料を素早く溶融または気化させ、ビームの移動によって所望の形状に成形する。

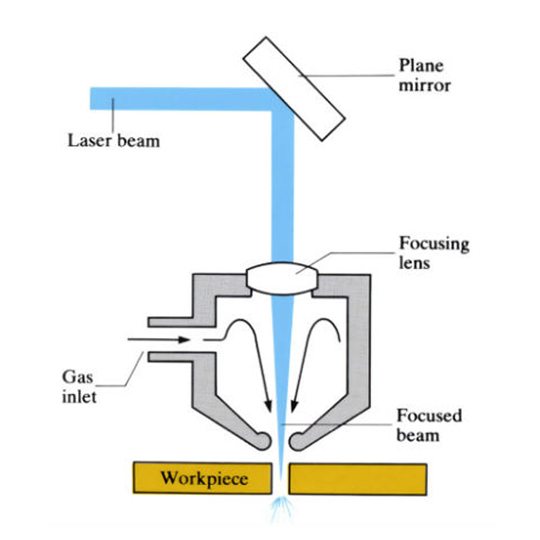

レーザー光源では、ほぼ平行なレーザービームが生成される。ミラーを使用してレーザービームを切断ヘッドに向け、切断ヘッドでレンズを使用してレーザービームを集光する。集光された高エネルギーのレーザービームが被加工物の表面を照射し、被加工物を急速に加熱して材料を溶かす。集光レンズを保護・冷却し、溶融金属を除去するために補助ガスが使用されます。

レーザーカッターの種類

レーザー切断機は、使用するレーザーによって3つのタイプに分けられる。

- ファイバーレーザーカッター: ファイバーレーザーマシンは、SPI/IPGレーザーを通して電気を光に変換し、カッティングヘッドを通して高エネルギーのレーザービームをブランクピースの表面に照射し、照射された材料を瞬時に蒸発させます。ファイバーレーザーカッターは、主にステンレス鋼、炭素鋼、アルミニウム合金などの金属に使用される。

- CO2レーザーカッター: CO2レーザーカッターは、CO2ベースのガスを使用してレーザービームを生成し、材料を切断または彫刻します。この切断プロセスでは、切断速度を上げ、材料の表面をきれいにするために、酸素やアルゴンなどの補助ガスが使用される。CO2レーザーカッターは、主にプラスチックやガラスなどの非金属材料に使用される。

- クリスタルレーザーカッター:結晶レーザー切断機は、Nd:YAG(ネオジム添加イットリウム・アルミニウム・ガーネット)とNd:YVO(ネオジム添加イットリウム・バナデート)を使用し、通常は前者がより一般的に使用されている。

各レーザーカッターの概要

| 要因 | ファイバーレーザーカッター | CO2レーザーカッター | クリスタルレーザーカッター |

| 波長(μm) | 1.06 | 10.6 | 1.06 |

| スポット径(mm) | 0.15 | 0.15 | 0.3 |

| ポンプ源 | ダイオードレーザー | ガス排出 | ランプ、ダイオードレーザー |

| エネルギー変換 | 10% | 25% | 3% |

| 材料 | 金属、特に 薄い板 | 非金属、アクリル ガラス、紙、 繊維、プラスチック | 金属、プラスチック、セラミック |

レーザーカッターの仕組み

レーザーカッターは、高エネルギーのレーザービームを使用して材料を溶融または蒸発させ、部品を切断して成形します。そのワークフローは4つの部分にまとめることができる:

- レーザーを照射する: レーザー光線はレーザー発振器によって発振されるが、これは懐中電灯のスイッチを入れるような作業である。

- レーザーの集光を可能にする: レーザー光は、レンズやミラーなどの一連の光学素子を通過し、非常に高いエネルギー密度を持つ非常に小さなスポットに集光される。

- 材料をカットする: 集光されたレーザービームが材料の表面に当たり、材料はレーザーによって溶かされるか蒸発し、小さな穴があきます。レーザーカッターは、計画された経路に沿って移動し、希望の形状を形成する。

- 余分なものは吹き飛ばす: レーザーカッター 多くの場合、酸素や窒素などの「補助ガス」と呼ばれるものを使用し、切断エリアの余分な材料を吹き飛ばすことで、切断エリアを清潔に保ち、切断プロセスのスピードアップに貢献する。

適切な素材

レーザー切断方法と材料の適合性は、その物理的および化学的特性に依存する。反射率、熱伝導率、化学的安定性が低い材料は、レーザー切断で加工できる。レーザー切断用の一般的な材料の種類には、金属、プラスチック、木材などがある。

金属

レーザー切断で使用される一般的な材料は金属である。金属材料はレーザー光の吸収率が高いため、高品質の切断結果を得ることができる。金属材料のレーザー切断は、高速、高精度、小さな熱影響部という利点があり、自動車製造、機械製造、航空宇宙などの分野で広く使用されています。レーザー切断のための一般的な金属は、次のとおりです:

- アルミニウム:5052、5074など。

- ステンレス鋼:304、316Lなど

- 銅:C110など

- 炭素鋼

- チタン

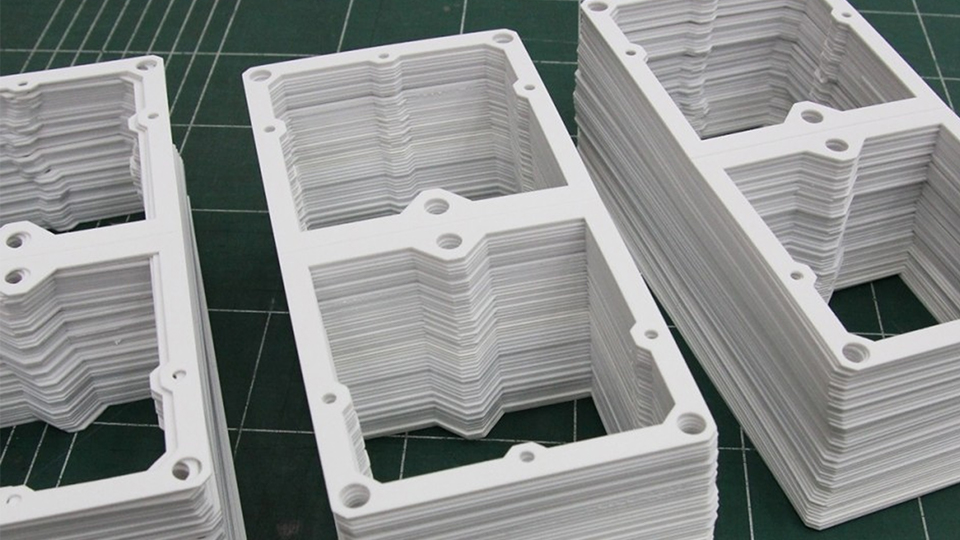

プラスチック

すべてのプラスチックがレーザー切断加工に適しているわけではありません。プラスチックは、過剰な溶融や有害な放出なしにレーザーエネルギーを吸収できる必要があります。レーザー切断用の一般的なプラスチックは以下の通り:

- アクリル

- 覗き見

- ナイロン

- PE

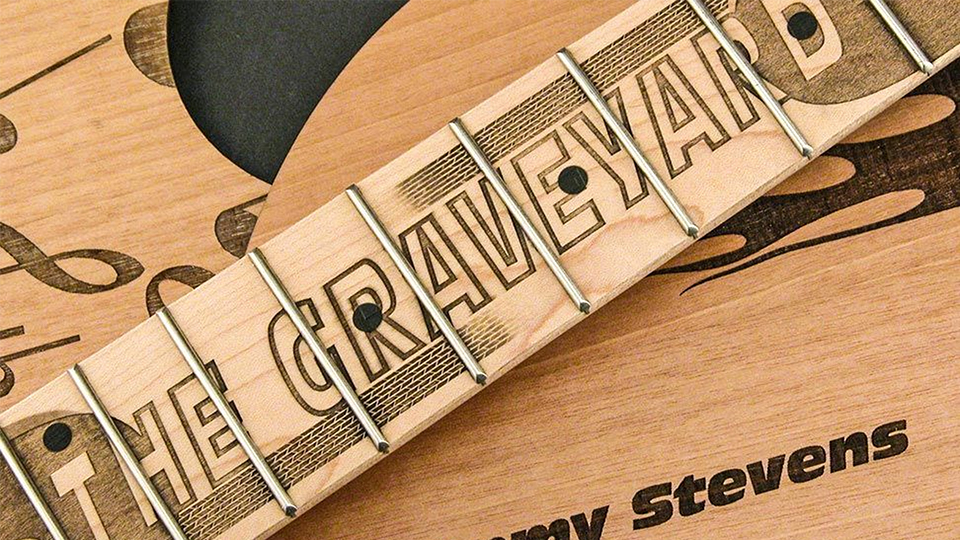

木材

レーザー切断は、木材を使った試作品や、複雑な家具部品や芸術的なデザインの作成に最適です。カーフ(切り口幅)が非常に小さいのが特徴です。

材料によってレーザー切断に対する反応は異なり、材料の適性を理解することは、適切な切断機を選択するのに役立ちます。

| 材料 | マシンタイプ | パワー | スピード |

| 金属 | CO2レーザーカッター、 高出力ファイバーレーザーカッター | 高い | ミディアム |

| プラスチック | CO2レーザーカッター | ミディアム | ミディアム |

| 木材 | CO2レーザーカッター | ミディアム | 低い |

不適切な素材

上述したように、反射率が高い、燃焼しやすい、有毒物質が発生しやすいなど、以下の特性のすべて、または1つでも当てはまる材料は、レーザー切断に使用するのが難しいものがある。不適切な材料には以下のようなものがある:

- カーボンファイバー

- ABS

- PVC

- PTFE

- 高密度ポリエチレン

- ファイバーグラス

- PC

- PP

メリット

レーザー切断技術の利点は明白である。これらの利点のいくつかを以下に説明する:

高い精度と正確さ

レーザー切断の精度は、レーザー自体だけでなく、モーションシステムの精度にも依存します。レーザー切断の一般的な公差は0.003mmから0.006mmで、他の切断ツールの公差レベルは1mmから3mm、あるいはそれ以上です。

最近のハイエンドレーザー切断機は、リニアモーターと光学スケールを使用して、場合によっては±0.001mmの位置決め精度を達成している。

非接触加工

レーザー切断は非接触プロセスであり、切断工具と材料の間に物理的な接触がない。これにより、切断装置の摩耗が減り、汚染のリスクも軽減されます。その結果、材料の変形が最小限に抑えられ、よりきれいに仕上がります。レーザー切断は非接触であるため、壊れやすい材料や変形しやすい材料も加工できます。

速い切断速度

例えば、2KWのレーザー出力では、8mm厚の炭素鋼の切断速度は1.6m/分、2mm厚のステンレス鋼の切断速度は3.5m/分であり、熱影響部は小さく、変形は最小である。

幅広い切断材料

オキシアセチレン切断やプラズマ切断に比べて、レーザー切断は金属、非金属、複合材料、皮革、木材、繊維など、さまざまな材料を切断することができます。しかし、材料が異なれば、その熱物性やレーザー吸収率によってレーザー切断の適合性が異なる。

デメリット

レーザーの出力と装置の大きさによって制限されるため、レーザー切断で切断できるのは小型から中型の厚さの板や管に限られる。

材料の厚みが増すと、切断速度は著しく低下する。

レーザー切断装置は高価で、1回限りの大きな投資を必要とする。

アプリケーション

レーザー切断は、高精度で加工時間が短いなど、他の加工にはない利点があるため、多くの産業で広く使用されている。

屋外広告

屋外広告業界では、金属材料が頻繁に使用されます。金属材料を加工するためにレーザー切断を使用し、フォントは、広告材料の視覚効果を向上させることができ、広告会社が利益を増加させるように、生産と加工の効率を向上させる。

板金加工

レーザー切断は、その高い柔軟性、速い切断速度、高い切断効率、短い作業サイクルにより、板金加工業界で高い支持を得ている。レーザー切断は切断力を必要とせず、工具の磨耗がないことに加え、レーザー切断スリットは通常狭く、自動化レベルが高い。

自動車

自動車業界では、車のドアやエキゾーストパイプなどの付属品の中には、加工後に余分な角やバリが生じるものがある。手作業や従来の方法で加工した場合、精度と効率を確保するのは難しい。レーザー切断機を使用すれば、角やバリの問題を一括で簡単に解決できる。

キッチン用品

厨房用品業界では、レンジフードやガス器具には通常、大量の板金パネルが使用される。従来の加工方法には、作業効率が低く、金型の消費量が多いという欠点があり、多くの資源を消費するだけでなく、新製品の開発にも制約がある。厨房用品製品の加工にレーザー切断機を使用すると、切断速度が極めて速く、切断精度も高いため、加工効率が向上し、レンジフードやガス器具の歩留まりを効果的に向上させることができる。

フィットネス機器

フィットネス器具は主にパイプでできている。レーザー切断機を使用することで、パイプを素早く加工し、フィットネス機器の生産と組み立てをより迅速に完了することができます。

レーザー切断設計ガイドライン

これらの設計上のヒントを念頭に置くことで、より良いレーザー切断結果を達成し、コストを削減することができます。

| 要因 | デザインのヒント |

| ファイル形式 | DXFやDWGなどのベクターファイルを使用する。 |

| コーナー・フィレ | 材料の厚さの1/2以下 |

| ホール間距離 | 材料の厚さの最低2倍 |

| ホール間距離 | 材料の厚さの最低6倍 |

| リリーフ・カット | 材料の厚さの最低1倍 |

| タブ厚 | 材料の厚さの最低1倍 |

| ホールからエッジまでの距離 | 材料の厚さの最低1倍 |