フライス加工は減法的な製造工程である。クライム加工と従来のフライス加工は、機械工が部品を加工する2つの主な方法です。両者には長所と短所があるため、どちらかを選択することはしばしば困難です。この記事では、従来のフライス加工とクライムフライス加工の違いについて説明します。また、正しい選択ができるよう、選択する際に考慮すべきいくつかの要素もご紹介します。

クライム・ミリングとは?

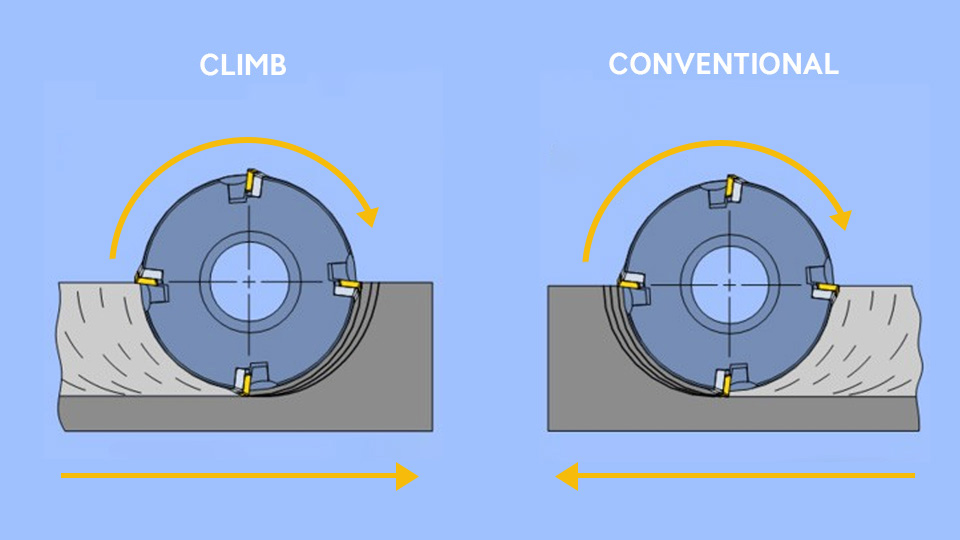

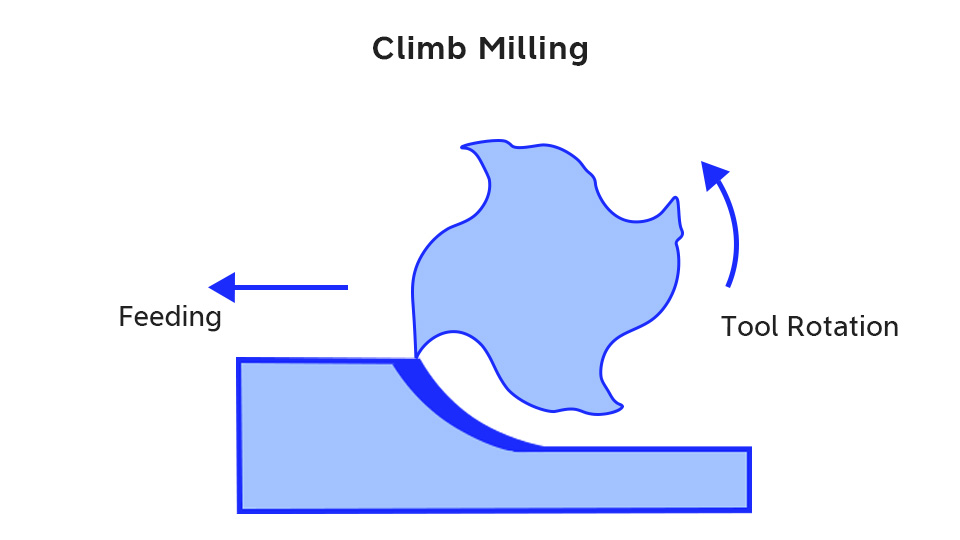

フライス加工の種類は、フライスカッターの回転方向とワークの送り方向の関係によって分けられます。工具の回転方向がワークの送り方向と同じである場合、登りフライス加工または下りフライス加工と呼ぶ。登りフライス加工では、ワークの厚みはフライス加工の開始時に最大となり、その後徐々に減少し、終了時にはゼロになります。

クライムミルの利点は以下の通り:

- 工具寿命が長い: 登りフライスを使用する場合、切削厚は小さいものから徐々に大きくなる。この方法では、浅いところから深いところまで切削することができ、工具の寿命を延ばすのに効果的です。

- 表面品質の向上:ダウンミルの切削力は小さく、ワーク表面へのダメージも少ないため、より精度の高い加工面が得られる。

- 低エネルギー消費: 同じ切削条件下で、登りフライス加工の消費電力は通常、従来のフライス加工よりも5%から15%低い。

従来のフライス加工とは?

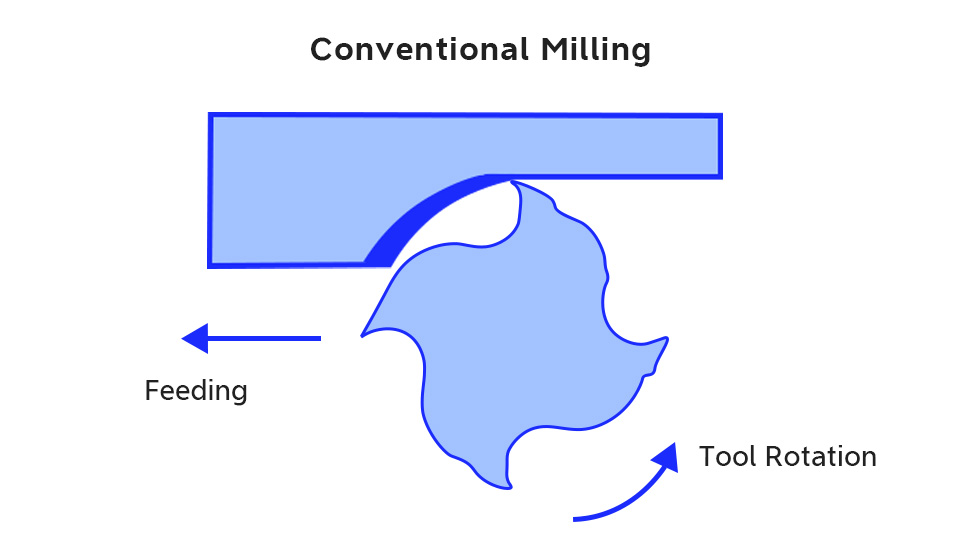

工具の回転方向がワークの送り方向と逆の場合、コンベンショナル・フライス加工またはアップフライス加工と呼ばれる。この工程では、ワークの厚みはフライス加工の始めはゼロで、徐々に厚くなり、最後に最大になります。

クライムミルの利点は以下の通り:

- 道具を守る: 歯は加工面から切り出されるため、工具折損の心配がない。

- 安定した作業台: リバースフライス加工では、カッターの歯が下から上へ切削するため、カッターの歯が噛み合うときに滑ることがなく、作業台が動くこともない。

クライム加工と従来のフライス加工の違い

以下の表は、クライムミリングと従来のミリングの主な違いをまとめたものである。

| 特徴 | クライムフライス | 従来のフライス加工 |

| 切断方向 | 送り方向と同じ | 送り方向と逆 |

| 厚さ | 最大ゼロ | ゼロから最大 |

| 工具摩耗 | より速く | 遅い |

| 切断力の方向 | 上へ | ダウン |

| 振動 | 大型 | 小さい |

| エネルギー消費 | より高い | より低い |

| 表面粗さ | より高い | より低い |

| 申し込み | 仕上げ加工 | 粗加工 |

厚みのばらつき

上昇フライス加工では、切削厚さは最大値から始まり、工具が加工物に接触するにつれて徐々にゼロまで減少する。この切削方法では、工具が最大切り屑厚で即座に被削材に入ることができるため、初期の切削抵抗が効果的に低減され、摩擦や材料の引き裂きが減少する。一方、従来のフライス加工では、切削厚さはゼロから始まり、徐々に最大値まで増加する。切り込み時に工具が発生する摩擦が大きく、切削抵抗が大きくなるため、このように切削厚みを徐々に増加させると、初期段階で摩擦が大きくなり、ワーク表面に傷や切りムラが発生しやすくなる。

工具摩耗

上昇フライス加工における工具の摩耗速度は比較的遅い。これは、上昇フライス加工では、切削力がワークと工作機械に直接作用するため、工具の摩擦や温度上昇が少ないためである。さらに、登りフライス加工の切削力は均一で、工具への負担が少なく、工具寿命も長くなる。従来のフライス加工では、切削厚みがゼロから最大になるため、切削初期に工具の摩擦が大きくなり、発熱が大きくなり、工具の摩耗が早まる。さらに、特に硬い材料を加工する場合、工具にかかる衝撃荷重が増加するため、工具寿命はさらに短くなる。

力の方向

登りフライス加工では、工具の切削力が下向きにかかるため、工作物が工作機械のテーブルに押し付けられ、安定性が保たれ、振動が減少する。この下向きの切削力は、工具のたわみを減らし、工具と工作機械への応力負荷を軽減するのに役立つ。対照的に、従来のフライス加工では、切削力は上向きで、ワークがテーブルから浮き上がる傾向がある。そのため、工具の浮き上がりによる加工誤差や加工ムラを防ぐために、ワークの安定性を確保するために、より大きなクランプ力が必要となる。

振動

登りフライス加工では、切削力が下向きになり、加工中はワークが押されるため、ワークと工具の隙間が少なくなり、振動が大幅に減少する。従来のフライス加工では、切削力が上向きのため、ワークと工具の間の初期摩擦が大きくなり、振動が大きくなりやすい。この振動は、仕上げ面に影響を与えるだけでなく、加工精度の低下にもつながる可能性があり、特に硬い面や不規則な面を加工する場合は、振動がより顕著になり、工具や装置の損傷が深刻化する。

エネルギー消費

同じ切削条件では、通常、登りフライスは従来のフライス加工よりも5%から15%少ないエネルギーを消費します。これは、ダウンフライスの切削力の方向がワークの移動方向と一致しているため、工具が材料に切り込み、切り屑を排出しやすくなり、切削抵抗とエネルギー消費が低減されるからです。逆フライス加工では、工具の移動方向が被削材の移動方向と逆になるため、工具が被削材に進入する際の摩擦や抵抗が大きくなり、同じ切削作業を完了するのに多くのエネルギーを必要とする。

表面粗さ

クライム加工は、切削時に工具がワーク表面に過度の摩擦や引き裂きを生じさせないため、表面粗さを低くすることができる。ダウンフライス加工における切削力の滑らかな分布と切削方向の制御により、加工物の表面はより滑らかになり、二次加工の必要性が減少する。従来のフライス加工では、切削初期の工具の摩擦により、表面に傷が発生しやすく、切削厚が厚くなるにつれて、ワークの表面も粗くなったり、凹凸ができたりする。逆フライス加工中の振動は、さらに表面品質に影響を与える。

それぞれの製粉プロセスをいつ使うか

フライス加工では、登りフライス加工と従来のフライス加工が一般的な2つの方法である。どちらの方法を選択するかは、ワークの材質や加工条件を十分に考慮する必要がある:

素材タイプ

クライムミリングは、切削力が低く、工具の摩耗が少なく、より良い仕上げ面を得ることができるため、硬い材料の加工に適している。従来のフライス加工は、アルミニウムや真鍮のような柔らかい材料の加工に適しており、クライムフライス加工中の工具の付着を効果的に回避し、表面品質を向上させることができる。

精度要件

従来のフライス加工は、切削力が高く、短時間で多量の材料を除去し、加工効率を向上させることができるため、粗加工に適している。クライム切削は、切削工程が滑らかで表面粗さを低減できるため、仕上げ加工、特に高い仕上げ面精度が要求される加工に適している。

表面状態

加工物の表面に硬化層や酸化層がある場合、従来のフライス加工は、その切削力の方向が表面の硬化層を破壊し、工具の早期摩耗を避けるのに役立つため、より適している。表面が粗いワークピースの場合、クライムミルはより良い表面仕上げを提供できるが、ワークピースの表面に硬い層やスラグがないことが前提である。

結論

フライス加工と従来のフライス加工には、それぞれ独自の利点と用途がある。クライム・フライス加工は、仕上げ加工や高い表面品質が要求される用途によく使用される。実際の製造現場では、クライムミリングとコンベンショナルミリングのどちらを選択するかは、様々な状況に応じて判断する必要があります。ソガワークスでは 中国でのCNC加工サービスCNCフライス加工、旋盤加工などを含む。当社のAI駆動自動化プラットフォームは、カスタム部品の調達プロセスを簡素化し、調達をより迅速、簡単、効率的にします!