ピストンは、自動車用エンジンと産業用エンジンの両方において、性能、効率、耐久性に直接影響する重要な部品のひとつです。ピストンの機械加工には、最も要求の厳しい性能基準を達成できるよう、高い精度と高度な技術が要求される。この記事では、ピストンの製造に使用される材料、加工プロセス、熱処理、表面処理について紹介する。

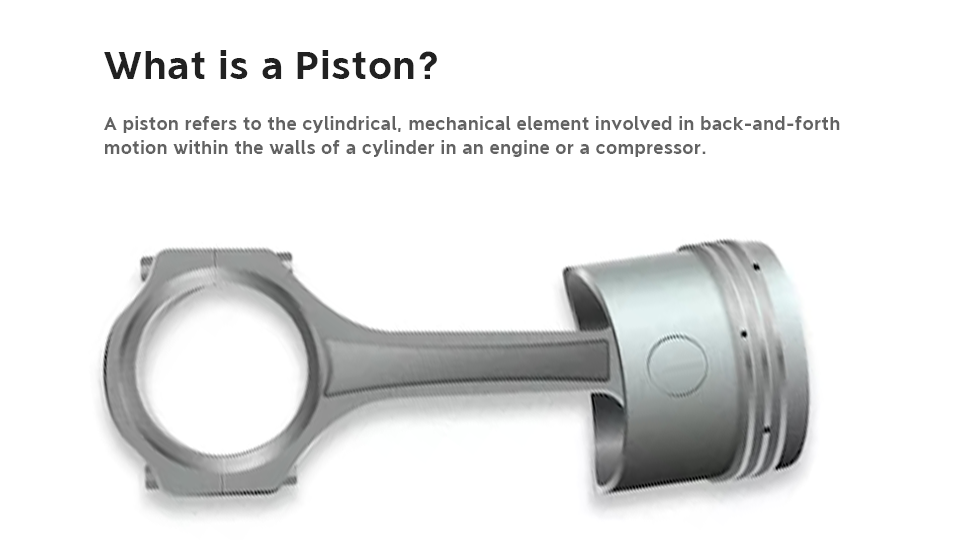

ピストンとは?

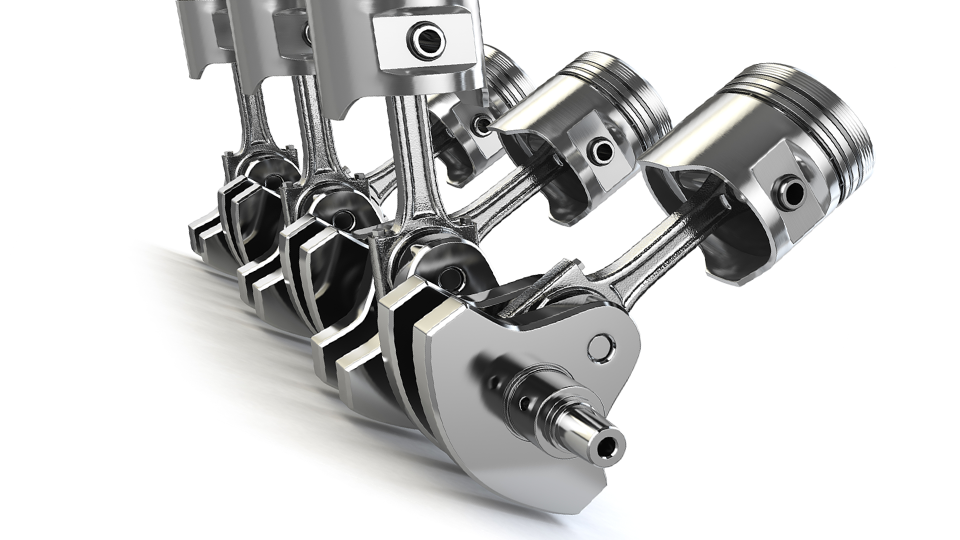

ピストンとは、エンジンやコンプレッサーのシリンダー壁内を往復運動する円筒形の機械要素を指す。この部品は、内燃エンジンの運転に不可欠なものである。なぜなら、燃焼プロセスによって生み出されたエネルギーが、この重要なプロセスを通じてピストンによって実用的な機械的仕事に変換されるからである。働くピストンの動作モードは、燃焼によって生み出された力をクランクシャフトに伝達するコネクティングロッドを含んでいる。コネクティングロッドは、ピストンとクランクシャフトを接触させます。ピストンは非常に高い圧力下で作動し、その作動過程では温度と摩擦において非常に厳しい制約を受けるため、ピストンの設計と選択は、アプリケーションの全体的な性能と耐用年数に決定的に大きく関係してきます。

ピストンの構造

ピストンは通常、シリンダーの壁の内側に密着するように設計された円筒形の部品である。現代のピストンのほとんどはアルミニウムか鉄の合金で作られている。これらの金属は強度と軽量のために選ばれている。ピストンの主な部品は以下の通り:

ピストン・ヘッド:ピストンの上面で、燃焼ガスによる圧力を支える。ピストンヘッドの形状や大きさは、燃焼室のレイアウトに影響し、燃費や出力に影響する。

ピストン・ウォール ピストンの円筒形の側壁は、ガス圧と摩擦に耐えるように設計されている。熱膨張を許容し、高温での変形を防ぐため、所定の厚さと材料組成を持つ。

ピストンリング:ピストン壁に装着され、従来はコンプレッションリングとオイルリングに分けられていた。圧縮リングは燃焼ガスが逃げないようにシリンダーを密閉し、オイルリングはオイルが燃焼室に入らないように油膜の厚さを調整する。

ピストンピン:ピストンをコネクティングロッドに連結するシャフトで、シリンダー内でのピストンの上下運動を容易にし、燃焼から得られるエネルギーを機械的運動に変換する。

ピストン加工用材料

どのような用途においても最適なピストン性能を確保するためには、適切な材料を選択することが非常に重要です。ピストンに使用される理想的な材料は、以下の必須要件を満たしていなければなりません:

熱安定性:熱膨張係数が小さく、温度変化に強い。

軽量だ: 交互運動中の慣性による力を最小限に抑えるため、密度を低減。

高い機械的強度: 構成材料は、高い引張強さ、耐疲労性、高温での伸びを持つことが望ましい。

耐摩耗性: 耐摩耗性、耐食性に優れ、境界潤滑条件下では低摩擦である。

機械加工性: 鋳造性に優れ、切削加工が容易で、熱処理工程にも適合する。

費用対効果: 素材は、性能とコストの適切なバランスを持つ必要がある。

現代のピストンの主な材料は次のとおりである。 アルミニウム合金その主な理由は、その優れた特性と利点にある。そのような合金の最も頻繁なタイプは、次のとおりである:

アルミニウムと銅の合金(Y合金など): 疲労強度が高く、切削性も良いが、密度と熱膨張係数が高いため、現代ではあまり使用されていない。

超共晶アルミニウム-シリコン合金: 約8.5~10.5%のシリコンを含むこれらの特殊合金は、その特性を十分に発揮できる低負荷ガソリンエンジンへの適用に特に適している。これらの合金は非常に優れた鋳造性を示し、様々な形状に無理なく鋳造することができますが、熱膨張率が高いという問題があるため、一般的な使用はやや制限されます。

共晶アルミニウム-シリコン合金: 12%のシリコンを含み、ガソリンエンジンやディーゼルエンジンに広く使用されている。低熱膨張、優れた耐摩耗性、良好な鋳造特性を持つが、熱伝導率と機械加工性は低い。

超共晶アルミニウム-シリコン合金: 18%~23%のシリコンを高含有するこれらの特殊合金は、経時的な耐熱性と耐摩耗性に優れた特性を有している。しかし、その有利な特性にもかかわらず、機械加工と鋳造の両プロセスにおいて非常に深刻な課題を意味します。従って、これらの合金は、高負荷がかかる用途、特に先進的なエンジン設計や機能性に特に適しています。

ピストンブランク成形法

ダイカスト

ダイカストは、アルミニウム製ピストンブランクを製造する最も一般的な方法で、溶融アルミニウムを金型に流し込みます。寸法精度が高く、コスト効率が高いという利点があります。しかし、熱亀裂や気孔などの欠陥が発生する可能性があります。

鍛造

鍛造ピストンは高性能エンジンに使用される。この製法により、微細な結晶粒構造、高強度、優れた熱伝導性が得られる。しかし、過共晶合金は脆いため、鍛造することはできません。すべての残留応力を緩和するためには、鍛造と熱処理のパラメーターを非常に注意深く制御する必要があります。

液体金属鍛造

鋳造と鍛造の両方の側面を使用するハイブリッド技術は、液体金属鍛造であり、これは特別に設計された金型に溶融金属を注ぐことを含む。金属が注がれた後、圧力が加えられ、金型内での材料の凝固を助ける。これにより、鋳造欠陥が非常に少ない緻密な構造物を作る革新的な方法が得られ、したがって非常に効果的なプロセスとなる。その多くの利点から、液体金属鍛造は高度なピストン部品の製造に広く採用されています。

Put Your Custom Parts into Production Today!

ピストン加工における熱処理

熱処理工程は、ピストンの機械的特性と熱的特性を大幅に向上させ、その結果、ピストンの効率と耐久性を向上させます。熱処理工程には通常、次のようなステップがあります:

- 加齢治療: 寸法を安定させ、硬度を向上させるため、ピストンは220℃で5時間、または205℃で7~9時間加熱する必要がある。

- T6治療: 500℃で4~6時間の溶体化処理後、190℃で8時間の時効処理を行い、強度と硬度を向上させる。

- T7処理: T6と同じだが、より高い時効温度で強度と延性のバランスを安定させる。

ピストン加工プロセス

ピストンの大量生産では、効率と生産量の向上のために自動加工ラインが使用される。これらには、次のような作業が含まれる:

精密CNC加工: CNCマシンは、スカートのプロファイリングなどの基本的な作業を行う上で最も重要なツールのひとつです。この作業では通常、楕円形または樽形の設計が必要とされます。

専用設備: ピンホールや複雑な内部形状を含む非円筒形状の特徴を巧みに扱うために、特別な専用機械が設計されています。このような細部への配慮により、工程全体を通して厳しい公差が維持されます。

重量バランス: エンジンに使用されるすべてのピストンは、正しいエンジン・バランスと最適なパフォーマンスを得るために、正確に重量が調整されている。もちろん、許容誤差は小型車用で±2グラム、大型エンジン用で±4グラムである。

ピストン加工の表面仕上げ

表面処理は、ピストンの耐久性と性能を向上させます:

錫または鉛メッキ:優れた摩擦防止特性を提供し、慣らし期間を短縮する。

グラファイトコーティング:高荷重の場合、摩耗や損傷を減らすために塗布され、潤滑性を高める。

陽極酸化処理:厚さ約0.1ミリの保護酸化膜を形成し、耐熱性を大幅に向上させる処理。

セラミックコーティング:極端な温度に耐え、熱伝導を抑えるためにピストンクラウンに施される。

複合インサート:セラミックファイバーや発泡金属のような材料は、断熱性を著しく高めると同時に、高温と膨張の減少に対処するために使用されてきた。

結論

ピストンの機械加工は、高度な材料、精密な製造技術、および最適な性能を実現するための最先端の表面処理を完璧に融合させた、非常に複雑で高度なプロセスです。材料科学、特に過共晶合金の開発における革新と、液体金属鍛造のような高度な製造工程を組み合わせることで、ピストンは、最新のエンジン設計によって提示される増え続ける厳しい要件を満たすことができます。メーカーは、CNC機械加工などの最先端技術を駆使することで、ピストンの製造工程全体を通じて、比類ないレベルの精度、卓越した効率性、卓越した信頼性を実現することができます。