¿Alguna vez se ha preguntado cómo las máquinas CNC dan vida a sus diseños? Entra en el código G, el lenguaje que sirve de conductor para estos procesos de fabricación. Aunque profundizar en los detalles de los comandos del código G puede no ser la tarea prioritaria de su agenda, tener una sólida comprensión de los conceptos básicos puede ayudar mucho a saber lo que hace su máquina.

¿Qué es el código G?

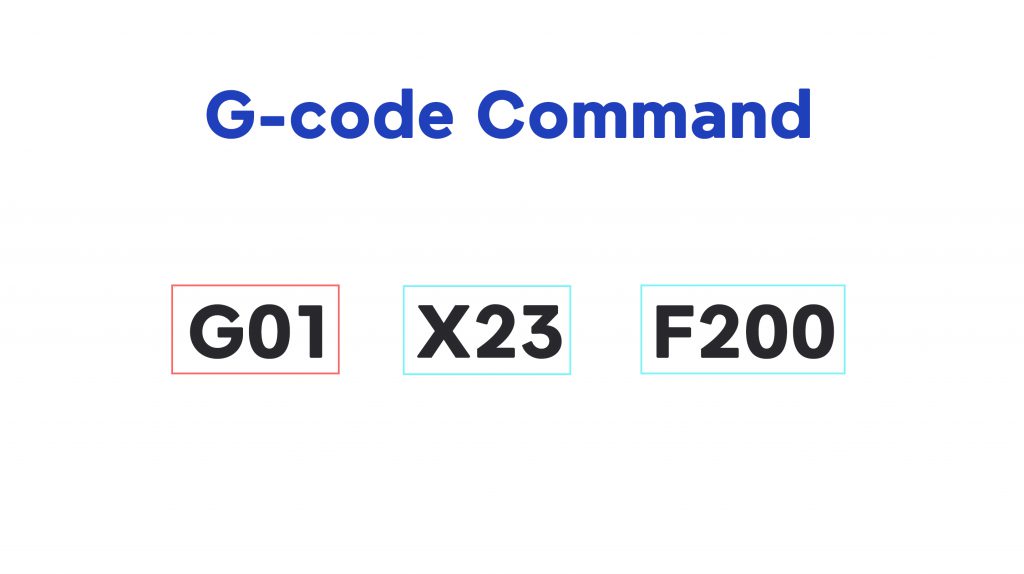

El código G, abreviatura de "Geometric Code" o "Gestalt Code", es un lenguaje de programación fundamental en el mecanizado CNC de precisión. Este código alfanumérico sirve de enlace crítico entre el diseño digital y la creación física de objetos, proporcionando instrucciones precisas a las máquinas CNC.

Los códigos G, generados por programas de diseño asistido por ordenador (CAD) o de fabricación asistida por ordenador (CAM), guían a las máquinas CNC a través del complejo proceso de transformación de materias primas en productos de gran precisión y detalle. Cada comando del código G significa una acción o función específica que contribuye a la precisión general del proceso de fabricación. Por ejemplo, el comando G00 dirige la máquina para lograr un posicionamiento rápido con la máxima precisión, mientras que G01 facilita la interpolación lineal, guiando las herramientas por trayectorias meticulosas. El código G va más allá de los meros comandos de movimiento. También abarca instrucciones para el control de la velocidad del husillo, los cambios de herramienta, la gestión del flujo de refrigerante y otros aspectos críticos. Esta versatilidad permite a los fabricantes programar geometrías intrincadas y secuencias complejas, garantizando la precisión que exigen las normas de fabricación modernas.

Códigos G comunes en máquinas CNC

La siguiente lista cubre una amplia gama de comandos de código G utilizados en la programación CNC. Tenga en cuenta que la disponibilidad y el comportamiento de los comandos pueden variar entre diferentes máquinas y controladores CNC. Consulte siempre la documentación de la máquina para conocer los detalles precisos y la compatibilidad.

Comandos de movimiento

G00: Posicionamiento rápido

G01: Interpolación lineal

G02: Interpolación circular (en el sentido de las agujas del reloj)

G03: Interpolación circular (sentido antihorario)

G04: Habitar

G10: Introducción de datos del sistema de coordenadas

G17: Seleccionar plano XY

G18: Seleccionar Plano XZ

G19: Seleccionar plano YZ

G20: Unidades en pulgadas

G21: Unidades métricas

G28: Vuelta a casa

G30: Regreso al hogar secundario

G53: Mover en coordenadas de máquina

G54-G59: Compensaciones de trabajo

Comandos de control

M00: Parada de programa

M01: Tope opcional

M02: Fin del programa

M03: Husillo encendido (sentido horario)

M04: Husillo encendido (sentido antihorario)

M05: Tope del husillo

M06: Cambio de herramienta

M08: Refrigerante encendido

M09: Refrigerante apagado

M30: Fin de programa y rebobinado

Comandos de unidad y medida

G90: Programación Absoluta

G91: Programación incremental

G92: Fijar posición

G92.1: Cancelar G92 Offset

G92.2: Cancelar desplazamiento G92 y fijar posición actual

Comandos de velocidad y avance

G93: Modo de avance en tiempo inverso

G94: Modo de alimentación por minuto

G95: Modo de avance por revolución

S: Velocidad del cabezal

F: Velocidad de avance

Compensación y desplazamiento de la cuchilla

G40: Compensación de corte Cancelar

G41: Compensación de la cuchilla izquierda

G42: Compensación de corte a la derecha

G43: Compensación de longitud de herramienta Positiva

G44: Compensación de longitud de herramienta Negativa

G49: Compensación de longitud de herramienta Cancelar

Control de movimiento avanzado

G05: Mecanizado de alta velocidad

G61: Modo de parada exacta

G64: Modo de trayectoria continua

G68: Rotación del sistema de coordenadas

G69: Rotación del Sistema de Coordenadas Cancelar

G73-G89: Ciclos de perforación Peck

Personalización y flexibilidad

G96: Velocidad superficial constante

G97: Velocidad del cabezal en RPM

G98: Retorno al nivel Z inicial en roscado rígido

G99: Retorno al Plano R en Golpeo Rígido

G10 L2: Ajuste del desplazamiento del sistema de coordenadas

G53: Mover en coordenadas de máquina

Errores comunes del código G del CNC y cómo eliminarlos

La programación del código G del CNC, aunque potente y versátil, a veces puede dar lugar a errores que afectan al proceso de mecanizado. Comprender los errores comunes del código G y sus soluciones es crucial para un mecanizado CNC eficaz. He aquí algunos errores típicos.

Errores de sintaxis

Los errores de sintaxis en el código G, como la falta de espacios o estructuras de comandos incorrectas, pueden crear problemas de interpretación para la máquina CNC. Para solucionarlo, es fundamental revisar meticulosamente el código G, comprobar que no haya errores tipográficos y garantizar un espaciado preciso entre los comandos y los valores. Además, aprovechar las herramientas de depuración y el software de simulación ayuda a identificar y rectificar los errores de sintaxis de forma proactiva, minimizando el riesgo durante el proceso de mecanizado real.

Comandos de código G no compatibles

El uso de comandos de código G no compatibles con la máquina CNC puede dar lugar a comportamientos inesperados; por lo tanto, es fundamental consultar la documentación de la máquina con diligencia, identificando los comandos compatibles y sustituyendo los incompatibles por alternativas para garantizar una integración fluida y sin errores con la máquina CNC.

Solapamientos de sendas

El solapamiento de las trayectorias de las herramientas, con la posibilidad de que se produzcan colisiones y cortes involuntarios, supone un riesgo para el proceso de mecanizado. Para mitigar este riesgo, es esencial aprovechar el software CAM, que permite la visualización y optimización de las trayectorias de las herramientas para erradicar los solapamientos. Además, el ajuste cuidadoso de las holguras de las herramientas y la verificación de las estrategias de las trayectorias son pasos imprescindibles para evitar las colisiones de las herramientas y garantizar la producción de un acabado suave y preciso.

Desplazamientos de trabajo incorrectos

Los correctores de trabajo ajustados incorrectamente suponen un riesgo de desalineación de la herramienta, lo que provoca imprecisiones en los cortes y las dimensiones. Para solucionar este problema, un enfoque integral implica la inspección y el ajuste minuciosos de los correctores de trabajo (G54-G59) para alinearlos con precisión con los puntos cero deseados, haciendo hincapié en la importancia crítica de seleccionar el corrector de trabajo correcto antes de iniciar el programa para obtener precisión en el mecanizado.