El acero inoxidable y el acero al carbono son dos materiales clave utilizados con frecuencia en la producción industrial, cada uno de los cuales aporta ventajas distintas y es adecuado para diversas aplicaciones. En muchos proyectos de ingeniería, la soldadura de estos metales es un requisito habitual. Sin embargo, soldar acero inoxidable con acero al carbono presenta varios retos debido a las importantes diferencias en sus propiedades físicas y químicas. Este artículo analiza el proceso de soldadura del acero inoxidable y el acero al carbono, describiendo sus retos, tecnologías y procesos.

¿Por qué es difícil soldar?

La soldadura de acero inoxidable con acero al carbono plantea varios retos:

Agrietamiento en caliente. Ambos metales son propensos al agrietamiento en caliente, especialmente en entornos de alta temperatura.

Efecto de los elementos de aleación. Elementos como el cromo y el níquel en el acero inoxidable requieren un control cuidadoso de los parámetros de soldadura.

Consideraciones sobre el diseño de juntas. Deben tenerse en cuenta las diferencias de dilatación térmica, puntos de fusión y propiedades mecánicas para obtener una soldadura estable y duradera.

Aumento de la corrosión. Las partículas del acero al carbono se mezclan con la aleación de acero inoxidable, alterando la capa de óxido protectora del acero inoxidable. Una vez que esa barrera se ve comprometida, puede empezar a formarse óxido.

Propiedades de los materiales

Al soldar acero inoxidable con acero al carbono, es fundamental comprender las características únicas de cada material.

Acero inoxidable

El acero inoxidable es conocido por su excelente resistencia a la corrosión, solidez y tenacidad, y se utiliza ampliamente en industrias como la química, alimentaria y farmacéutica. Contiene elementos como el cromo y el níquel, que pueden causar problemas como la oxidación o la carbonización durante la soldadura.

Acero al carbono

El acero al carbono tiene una excelente resistencia mecánica, facilidad de procesamiento y rentabilidad, por lo que suele utilizarse en la construcción y la fabricación de maquinaria. Sin embargo, es propenso al agrietamiento y la porosidad durante la soldadura, por lo que son necesarios cuidadosos tratamientos térmicos de precalentamiento y postsoldadura.

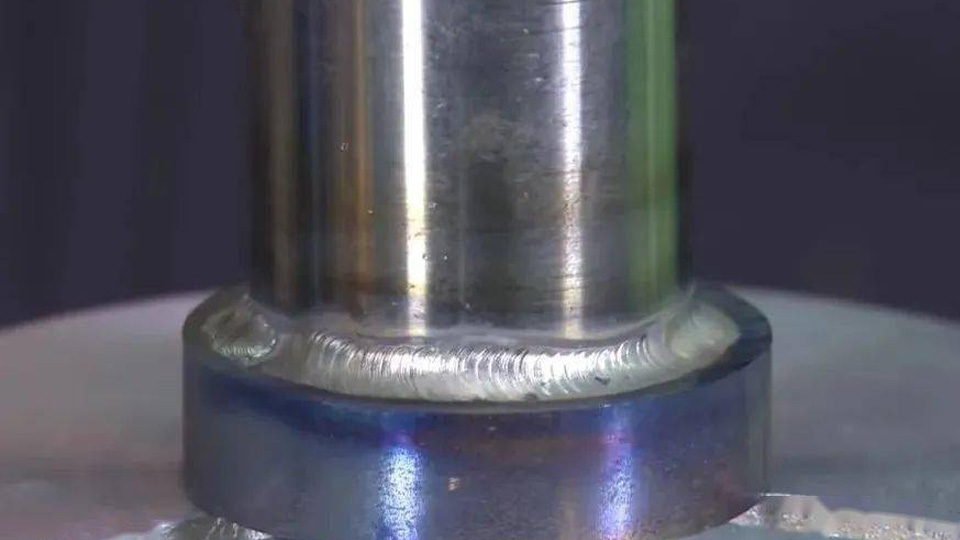

Principios de las tecnologías de soldadura

La soldadura de penetración profunda aplica alta energía para lograr una soldadura profunda, que forma una fuerte unión entre los dos metales. Las características que definen este proceso incluyen una penetración profunda de la soldadura y una pequeña zona afectada por el calor (ZAC), que ayuda a mantener las propiedades mecánicas y la resistencia a la corrosión de la unión. Las fuentes de calor habituales para este método son los haces de alta energía (como los haces láser o de electrones) y los arcos de alta densidad energética (como la soldadura por plasma o por arco). Estas fuentes pueden calentar rápidamente la zona de soldadura, fundir los materiales y crear una unión duradera.

Soldadura por penetración profunda con láser

Esta técnica utiliza un rayo láser de alta energía para fundir rápidamente la superficie del metal, creando un baño de fusión. La energía del láser puede controlarse con precisión, lo que permite un aporte mínimo de calor y ayuda a limitar la zona afectada por el calor y reducir la distorsión térmica o los cambios en la microestructura del metal.

Soldadura por penetración profunda con haz de electrones

En la soldadura por haz de electrones, haces de electrones de alta velocidad bombardean la superficie metálica, generando un calor intenso para fundir el material. Este proceso tiene lugar en el vacío, lo que evita la oxidación y la contaminación. Los haces de electrones pueden lograr una mayor profundidad de soldadura que los métodos tradicionales, lo que los hace muy eficaces.

Proceso de soldadura

Para conseguir una unión fiable entre acero inoxidable y acero al carbono, es necesario un proceso bien estructurado. Una preparación adecuada, una selección precisa de los parámetros y un tratamiento exhaustivo posterior a la soldadura son cruciales.

1. Preparación antes de soldar

Antes de iniciar el proceso de soldadura, asegúrese de que:

Limpieza de superficies. Elimine cualquier contaminante como aceite, cascarilla o suciedad de las superficies de soldadura.

Montaje y fijación. Fije los componentes con precisión según las especificaciones de diseño.

Precalentamiento. En el caso de soldaduras más gruesas, el precalentamiento puede reducir la tensión térmica y el riesgo de fisuración.

2. Proceso de soldadura

Los pasos específicos dependen del tipo de soldadura de penetración profunda empleado.

Soldadura por penetración profunda con láser

Selección de parámetros. Seleccione la potencia láser, la velocidad de soldadura y la posición de enfoque adecuadas en función del grosor, el material y la forma de la unión de la soldadura. Por lo general, una mayor potencia láser y una menor velocidad de soldadura permiten lograr una mayor profundidad de penetración.

Gas de protección. Utilice gas de protección adecuado (como argón o nitrógeno) para proteger la zona de soldadura y evitar la oxidación y la contaminación durante la soldadura.

Control del proceso. Garantice la calidad de la soldadura supervisando en tiempo real el estado del baño de fusión y la morfología de la soldadura durante el proceso. Si es necesario, puede utilizarse un proceso de soldadura de varias pasadas para mejorar la resistencia y la densidad de la unión soldada.

Soldadura por penetración profunda con haz de electrones

Preparación del entorno de vacío. La soldadura por haz de electrones debe realizarse en un entorno de vacío, por lo que la soldadura debe colocarse en una cámara de vacío y evacuarse antes de soldar.

Selección de los parámetros del haz. En función del material y el grosor de la soldadura, seleccione la tensión del haz de electrones, la corriente del haz y la velocidad de soldadura adecuadas. En general, con una tensión y una corriente del haz de electrones más elevadas se consigue una mayor profundidad de penetración.

Control del proceso. Garantice la calidad de la soldadura supervisando la posición del haz de electrones y el estado de la soldadura durante la misma. Si es necesario, se pueden realizar soldaduras múltiples para mejorar la densidad y la resistencia de la soldadura.

3. Tratamiento posterior a la soldadura

El tratamiento posterior a la soldadura es crucial para garantizar la longevidad y resistencia de la unión.

Inspección. Realización de pruebas no destructivas para detectar defectos mediante ultrasonidos o rayos X.

Tratamiento térmico. Realizar tratamientos como el recocido o el revenido para mejorar la resistencia y la tenacidad de las uniones.

Tratamiento de la superficie. Limpiar y pasivar la soldadura para mejorar la resistencia a la corrosión.

Conclusión

La soldadura por penetración profunda es una tecnología fundamental para crear uniones de alta resistencia entre acero inoxidable y acero al carbono. Técnicas como la soldadura por láser o por haz de electrones ayudan a superar los retos de soldar metales distintos, garantizando que las uniones mantengan su resistencia y durabilidad. Con una preparación adecuada, control del proceso y tratamientos posteriores a la soldadura, se pueden conseguir resultados de alta calidad. A medida que avance esta tecnología, seguirá desempeñando un papel importante en las industrias que dependen de estos dos metales tan utilizados.