La impresión 3D ha transformado el diseño y la producción de piezas, facilitando enormemente prototipado rápido e incluso la producción a medida. Dos tipos muy importantes de tecnologías de impresión 3D son el Sinterizado Selectivo por Láser, SLS para abreviar, y la Estereolitografía, SLA. Aunque ambas hacen uso de la tecnología láser, colocando las piezas capa a capa, cada una de ellas lo hace a su manera, adaptándose perfectamente a determinadas aplicaciones.

En este artículo examinaremos las principales diferencias entre SLS y SLA, para que pueda averiguar qué tecnología es mejor para su próximo proyecto.

¿Qué es el SLS?

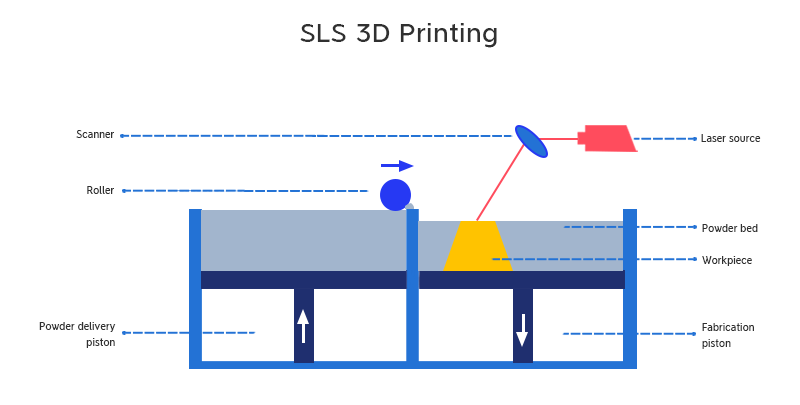

SLS es la abreviatura de Selective Laser Sintering (sinterización selectiva por láser), que utiliza un láser para fusionar el material en polvo y darle forma sólida. El proceso comienza extendiendo una fina capa de polvo sobre la plataforma de construcción, precalentada justo por debajo de su punto de sinterización. Un láser explora selectivamente cada capa basándose en el diseño de la sección transversal de la pieza, fundiendo y uniendo las partículas de polvo mientras las fusiona con la capa inferior. Una vez sinterizada cada capa, la plataforma desciende y se aplica una nueva capa de polvo hasta construir el modelo completo. Una vez finalizada la impresión, la pieza se enfría, se separa del polvo circundante y puede someterse a un tratamiento posterior adicional.

Una de las mayores ventajas del SLS es que no requiere estructuras de soporte adicionales. El polvo no sinterizado que rodea la pieza la sostiene de forma natural, por lo que no es necesario utilizar materiales de soporte adicionales durante la impresión. Esto hace que el SLS sea especialmente adecuado para diseños complejos con voladizos.

Ventajas del SLA

Se puede utilizar cualquier tipo de material. Básicamente, todo lo que sea un polvo que pueda unirse cuando se expone al calor es un material de impresión SLS. Además, no hay desperdicio, ya que se puede recuperar cualquier polvo sin sinterizar.

El proceso de fabricación es relativamente sencillo. No necesita soporte, ya que el polvo suelto sin sinterizar es un soporte natural.

El proceso de conformado no tiene nada que ver con la complejidad de la pieza. La complejidad de la pieza es casi ilimitada, lo que es especialmente bueno para la fabricación de piezas de formas complicadas.

Los productos pueden prepararse directamente a partir de los planos de diseño sin necesidad de diseñar y fabricar moldes, y las piezas pueden fabricarse sin necesidad de mecanizado.

El ciclo de producción del producto es corto, por lo que se puede poner rápidamente en el mercado para su prueba, y se puede recabar rápidamente la opinión de los usuarios, lo que permite introducir mejoras y perfeccionamientos a tiempo.

El precio unitario del producto es casi independiente del lote, lo que resulta especialmente adecuado para el desarrollo de nuevos productos o la producción de piezas únicas y pequeños lotes de piezas.

El SLS es muy adecuado para:

- Piezas funcionales y prototipos

- Piezas de automoción y aeroespaciales

- Equipamiento médico

- Productos a medida

¿Qué es el SLA?

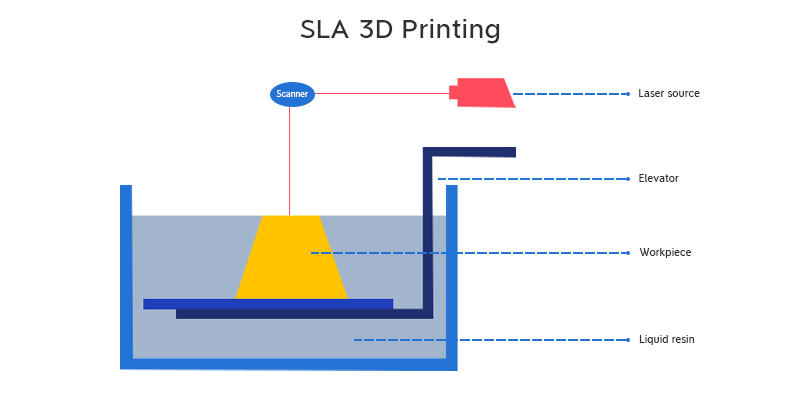

El aparato de litografía estereoscópica (SLA) es una de las tecnologías pioneras de impresión en 3D y funciona con un principio en el que se aplica luz ultravioleta (UV) para solidificar resina líquida en capas. El proceso utiliza una longitud de onda específica de luz ultravioleta (UV) para curar selectivamente la resina líquida en capas sólidas. Cuando el haz de luz UV se dirige a la superficie de la resina, ésta se polimeriza rápidamente y se solidifica en microsegundos, formando una capa fina y rígida. La impresora SLA construye el objeto capa a capa curando repetidamente la resina en patrones precisos basados en el modelo 3D.

La SLA requiere estructuras de soporte para algunas impresiones, principalmente cuando las piezas tienen geometrías complejas o voladizos. Estos soportes se construyen simultáneamente con la pieza y deben retirarse durante el postprocesado.

Ventajas del SLA

El método de moldeo por solidificación es el proceso de fabricación de prototipos rápidos más antiguo, con una gran madurez y probado a lo largo del tiempo.

El prototipo se fabrica directamente a partir del modelo digital CAD, con una velocidad de procesamiento rápida y un ciclo de producción del producto corto, y sin herramientas de corte ni moldes.

Puede procesar prototipos y moldes con estructuras complejas o difíciles de conformar con medios tradicionales.

Hace que el modelo digital CAD sea intuitivo y reduce el coste de la reparación de errores.

Puede proporcionar muestras para experimentos y comprobar y verificar los resultados de los cálculos de simulación por ordenador.

Puede funcionar en línea y controlarse a distancia, lo que favorece la automatización de la producción.

SLA es adecuado para:

- Producción de prototipos

- Joyería y aplicaciones dentales

- Modelos en miniatura

- Proyectos artísticos

SLS vs. SLA: cuáles son las diferencias?

Las principales diferencias entre los procesos de impresión 3D SLS y SLA residen en los materiales y la estructura de soporte. Otras diferencias son la precisión, la calidad de la superficie y la resistencia a la corrosión.

Materiales y resistencia

El SLS es más conocido por su capacidad para utilizarse en una variedad de materiales en polvo que producen impresiones fuertes y duraderas con gran resistencia al desgaste; algunos ejemplos son el nailon (PA12). El SLS crea prototipos funcionales y piezas de uso final sometidas a desgaste, como las que se encuentran en dispositivos médicos o de automoción. La SLA utiliza resinas fotopolímeras líquidas, que pueden ser desde extremadamente duras y rígidas hasta blandas y flexibles. Así, las piezas SLA suelen tener más detalle y un acabado más suave, pero son bastante frágiles en comparación con las piezas SLS. Esto significa que la SLA es fantástica para prototipos detallados, pero puede no ser ideal en situaciones en las que se desea que las piezas sean resistentes o flexibles.

Precisión

La tasa de contracción del proceso de impresión 3D SLA es inferior a 0,4%, mientras que la del proceso de impresión 3D SLS es de aproximadamente 2% a 4%. Por lo tanto, SLA puede producir piezas impresas más precisas. Sin embargo, las piezas impresas con SLA necesitan ser postcuradas, y habrá tensión residual en la pieza de trabajo, por lo que la estabilidad dimensional no es lo suficientemente buena. Después de un tiempo, pueden producirse contracción y fluencia adicionales.

Resolución y calidad de la superficie

La primera ventaja de la SLA sobre la SLS es la resolución. El láser UV utilizado en SLA tiene un tamaño de punto más pequeño que el láser infrarrojo utilizado en SLS; por lo tanto, SLA puede imprimir con detalles más finos. Por tanto, la SLA es mejor para producir piezas con diseños intrincados y acabados superficiales suaves. El SLS suele dejar una superficie un poco más rugosa debido a las partículas de polvo. Se puede mejorar con algún tratamiento posterior, pero nunca será tan lisa como las impresiones SLA. Por lo tanto, si necesitas una superficie superlisa y pulida, la SLA es probablemente tu mejor opción.

Resistencia a la corrosión

La resistencia ambiental (temperatura, humedad y corrosión química) de las piezas impresas con SLS se aproxima a la de los materiales termoplásticos. Sin embargo, la resistencia de las piezas impresas con SLA es relativamente pobre. Por ejemplo, las piezas de SLA moldeadas con resina epoxi se corroen fácilmente con la humedad y los productos químicos y se ablandan y deforman en un entorno a más de 38 °C.

Estructuras de apoyo

Otra diferencia importante entre las dos tecnologías es la forma en que manejan las estructuras de soporte. SLS no necesita otras estructuras de soporte, ya que el polvo que no se utiliza alrededor de la pieza impresa actúa como soporte natural. Esta es una de las razones por las que SLS es excelente para fabricar piezas complejas con salientes o cavidades internas. La SLA a menudo necesita estructuras de soporte, especialmente para piezas con salientes o características delicadas. Estas estructuras pueden ser muy difíciles de eliminar y, en ocasiones, pueden dejar marcas en la pieza que afecten al aspecto final. Sin embargo, la resolución superior y el acabado suave de la SLA suelen justificar el esfuerzo adicional de postprocesado.

Aplicaciones

El SLS es adecuado para producir piezas funcionales y prototipos, principalmente en los sectores aeroespacial, de automoción y aplicaciones para dispositivos médicos. Como el SLS puede imprimir con materiales duraderos como el nailon, resulta muy útil para crear piezas que deben ser fuertes o flexibles y soportar el desgaste. Es muy útil para hacer muchas cosas a la vez, ya que el polvo sin sinterizar puede dar soporte y reducir los residuos. La SLA es ideal para proyectos en los que se necesitan detalles y un buen acabado. La gente lo utiliza sobre todo para prototipos, joyería, modelos dentales y cualquier otra cosa que necesite un aspecto impecable y liso. Además, SLA puede hacer pequeñas series de producción de artículos interesantes, como figuritas o moldes de fantasía.

Coste y eficacia

En cuanto al coste, la SLA suele ser más barata para impresiones pequeñas, sobre todo si se trata de modelos muy detallados. Las resinas para SLA suelen ser más baratas que los polvos de lujo que se necesitan para SLS. Sin embargo, ten en cuenta que la SLA puede requerir más tiempo de postprocesado, como la limpieza y el curado de las piezas impresas, lo que podría aumentar un poco el coste total.

Por otro lado, el SLS suele ser más caro de entrada, sobre todo por el uso de materiales y equipos más caros y especializados. Sin embargo, el SLS puede ser el más rentable para grandes impresiones o prototipos funcionales, especialmente cuando se está en producción con un lote de piezas o se desea crear piezas que puedan soportar un uso intensivo.

¿Cuál elegir?

La elección entre SLS y SLA depende de los requisitos del proyecto. SLS sería la mejor opción si necesita piezas funcionales y duraderas que puedan soportar el desgaste. Es ideal para industrias como la automovilística, la aeroespacial y la manufacturera, donde la resistencia y la flexibilidad son fundamentales.

Por otro lado, si su objetivo es el detalle, la calidad de la superficie y la precisión, y no necesita que sus piezas sean muy duraderas, la SLA es la mejor opción. Es ideal para prototipos de alta resolución, modelos visuales detallados y aplicaciones en las que la apariencia es importante, como la joyería o la odontología.

Put Your Custom Parts into Production Today!

Conclusión

SLS y SLA son increíbles Tecnologías de impresión 3D que dan buenos resultados. SLS es ideal para fabricar piezas funcionales, mientras que SLA es la mejor opción para piezas detalladas y lisas. Saber en qué destaca cada tecnología y en qué se queda corta le permitirá elegir la más adecuada para sus necesidades de impresión 3D.

Tanto si está creando un prototipo de un nuevo producto como si está creando piezas de uso final, la elección de la tecnología de impresión 3D adecuada le garantizará los mejores resultados posibles para su proyecto.