La soldadura con gas activo metálico (MAG) es un proceso de soldadura versátil y ampliamente utilizado que combina las ventajas de la soldadura por arco metálico con gas (GMAW) con el uso de un gas de protección activo. El objetivo de esta guía es ofrecer una visión global de la soldadura MAG, que abarque sus conceptos fundamentales, áreas de conocimiento clave y aplicaciones prácticas. Tanto si es usted un soldador principiante como un profesional experimentado, esta guía le servirá como valioso recurso para comprender y dominar la soldadura MAG.

Fundamentos de la soldadura MAG

Qué es la soldadura MAG

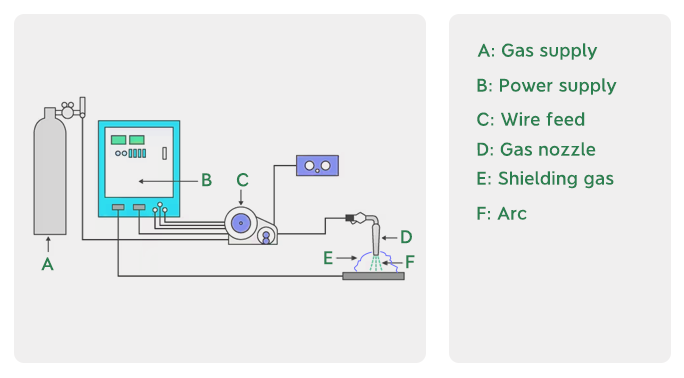

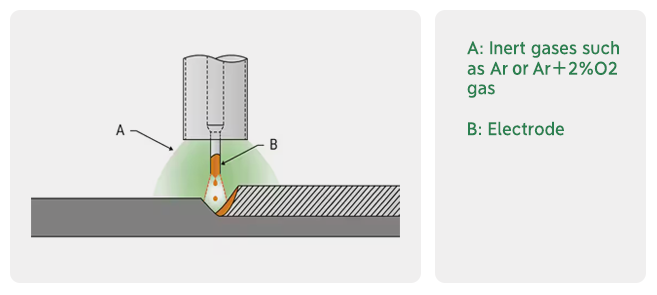

La soldadura MAG es un tipo de proceso de soldadura por arco que utiliza un electrodo de hilo consumible alimentado continuamente y un gas de protección activo para proteger el baño de soldadura de la contaminación atmosférica. El gas activo, normalmente una mezcla de argón, dióxido de carbono y, a veces, oxígeno, reacciona con el metal fundido para influir en las propiedades mecánicas y el aspecto de la soldadura.

Diferencias entre la soldadura MAG y MIG

Aunque la soldadura MAG se confunde a menudo con la soldadura con gas inerte metálico (MIG), la diferencia clave radica en el tipo de gas de protección utilizado. La soldadura MIG emplea gases inertes como el argón o el helio, que no reaccionan con el baño de soldadura. En cambio, la soldadura MAG utiliza gases activos que pueden interactuar químicamente con el metal fundido, afectando a las características de la soldadura.

Ventajas de la soldadura MAG

- Versatilidad: Adecuado para soldar una amplia gama de materiales, incluyendo acero al carbono, acero inoxidable y algunos aleaciones de aluminio.

- Altas tasas de deposición: Permite velocidades de soldadura más rápidas y una mayor productividad.

- Buena calidad de soldadura: Produce soldaduras fuertes y limpias con salpicaduras mínimas.

- Facilidad de automatización: Puede automatizarse fácilmente y utilizarse en sistemas de soldadura robotizados.

Limitaciones de la soldadura MAG

- Sensibilidad al gas: La elección del gas de protección puede afectar significativamente a la calidad de la soldadura, lo que requiere una selección cuidadosa.

- Coste del equipo: Los costes iniciales de preparación pueden ser más elevados en comparación con otros procesos de soldadura.

- Requisito de destreza: Requiere cierto nivel de habilidad y experiencia para lograr resultados óptimos.

Áreas de conocimiento clave en la soldadura MAG

Gases de protección en la soldadura MAG

La elección del gas de protección es fundamental en la soldadura MAG, ya que afecta directamente a las propiedades mecánicas, la penetración y el aspecto de la soldadura. Las mezclas de gas de protección más comunes son:

- Mezclas de argón y CO2: Típicamente 75% de argón y 25% de CO2, lo que proporciona un buen equilibrio entre calidad de soldadura y coste.

- Mezclas de argón y oxígeno: Utilizadas a menudo para la soldadura de acero inoxidable, con un contenido de oxígeno que oscila entre 1% y 5%.

- Mezclas ternarias: Combinaciones de argón, CO2 y oxígeno, adaptadas a aplicaciones y materiales específicos.

Selección de electrodos

El electrodo utilizado en la soldadura MAG es un hilo consumible que sirve tanto de material de aportación como de conductor de la corriente de soldadura. Las consideraciones clave para la selección del electrodo incluyen:

- Compatibilidad del material: El material del electrodo debe coincidir o ser compatible con el metal base.

- Diámetro: Los electrodos más gruesos se utilizan para tasas de deposición más altas, mientras que los electrodos más finos son adecuados para soldaduras más finas y precisas.

- Revestimiento: Algunos electrodos están recubiertos de cobre para mejorar la conductividad y reducir la oxidación.

Parámetros de soldadura

Varios parámetros deben controlarse cuidadosamente para lograr una calidad de soldadura óptima en la soldadura MAG:

- Tensión y corriente: determinan la entrada de calor y la estabilidad del arco. Las tensiones y corrientes más elevadas suelen dar lugar a una penetración más profunda, pero pueden aumentar las salpicaduras.

- Velocidad de alimentación del hilo: Controla la velocidad a la que el electrodo se introduce en el baño de soldadura, afectando a la velocidad de deposición y a la geometría del cordón de soldadura.

- Velocidad de desplazamiento: Velocidad a la que se desplaza la antorcha a lo largo de la junta. Las velocidades de desplazamiento más rápidas pueden reducir el aporte de calor, pero pueden provocar una penetración insuficiente.

- Caudal de gas: Garantiza un blindaje adecuado del baño de soldadura. Un flujo de gas insuficiente puede provocar porosidad, mientras que un flujo excesivo puede causar turbulencias y contaminación.

Técnicas de soldadura

En la soldadura MAG pueden emplearse diferentes técnicas de soldadura, en función de la aplicación y el resultado deseado:

- Transferencia en cortocircuito: Adecuada para materiales finos y soldaduras fuera de posición, caracterizada por un bajo aporte de calor y salpicaduras mínimas.

- Transferencia globular: Implica gotas más grandes de metal fundido, lo que da lugar a mayores velocidades de deposición pero mayores salpicaduras.

- Transferencia por pulverización: Produce una fina pulverización de gotas de metal fundido, ofreciendo altas velocidades de deposición y penetración profunda, ideal para materiales gruesos.

- Transferencia por pulverización pulsada: Combina las ventajas de la transferencia por pulverización con un aporte reducido de calor, lo que la hace adecuada para una amplia gama de materiales y espesores.

Diseño y preparación de juntas

El diseño y la preparación adecuados de las juntas son esenciales para conseguir soldaduras fuertes y sin defectos:

- Tipos de juntas: Los tipos de juntas más comunes son las juntas a tope, las juntas solapadas, las juntas en T y las juntas de esquina.

- Preparación de bordes: Biselar o achaflanar los bordes de los materiales más gruesos puede mejorar la penetración y la calidad de la soldadura.

- Limpieza: Eliminar el óxido, el aceite y otros contaminantes de la zona de unión es crucial para evitar defectos como la porosidad y las inclusiones.

Consideraciones de seguridad

La soldadura MAG implica varios riesgos de seguridad que deben abordarse para proteger al soldador y garantizar un entorno de trabajo seguro:

- Peligros eléctricos: Una conexión a tierra y un aislamiento adecuados son esenciales para evitar descargas eléctricas.

- Humos y gases: Es necesaria una ventilación adecuada y protección respiratoria para evitar la inhalación de humos y gases de soldadura nocivos.

- Radiación UV: La soldadura produce una intensa radiación ultravioleta (UV), que requiere el uso de equipos de protección adecuados, como cascos de soldador con filtros UV.

- Peligros de incendio: Los materiales inflamables deben mantenerse alejados de la zona de soldadura, y los extintores deben estar fácilmente disponibles.

Aplicaciones de la soldadura MAG

Industria del automóvil

La soldadura MAG se utiliza ampliamente en la industria del automóvil para fabricar bastidores de vehículos, paneles de carrocería y sistemas de escape. Sus altos índices de deposición y su capacidad para soldar materiales finos la hacen ideal para la producción en serie.

Construcción e infraestructuras

En la construcción, la soldadura MAG se emplea en estructuras de acero, tuberías y equipos pesados. Su versatilidad y su capacidad para producir soldaduras fuertes y duraderas son esenciales para garantizar la integridad de las estructuras a gran escala.

Fabricación

La soldadura MAG es un elemento básico en los talleres de fabricación, donde se utiliza para producir una amplia gama de productos, desde componentes de maquinaria hasta bienes de consumo. Su adaptabilidad a diferentes materiales y espesores la convierte en una valiosa herramienta para la fabricación a medida.

Construcción naval

La industria naval confía en la soldadura MAG para construir cascos, cubiertas y otros componentes críticos. La capacidad del proceso para manipular materiales gruesos y producir soldaduras de alta calidad es crucial para garantizar la seguridad y la durabilidad de los buques.

Reparación y mantenimiento

La soldadura MAG también se utiliza habitualmente para trabajos de reparación y mantenimiento, como la reparación de grietas, el refuerzo de estructuras y la sustitución de piezas desgastadas. Su portabilidad y facilidad de uso la convierten en una opción práctica para las reparaciones in situ.

Resolución de problemas comunes en la soldadura MAG

Porosidad

La porosidad, o presencia de bolsas de gas en la soldadura, puede debilitar la soldadura y provocar fallos. Las causas más comunes son:

- Metal base contaminado: Asegúrese de que la zona de unión esté limpia y libre de óxido, aceite y otros contaminantes.

- Gas de protección inadecuado: Compruebe que el caudal de gas es el adecuado y asegúrese de que no hay fugas en el sistema de suministro de gas.

- Humedad en el electrodo: Almacene los electrodos en un entorno seco y utilícelos dentro de su vida útil recomendada.

Salpicaduras

Un exceso de salpicaduras puede ensuciar la soldadura y aumentar la limpieza posterior. Para reducir las salpicaduras:

- Optimice los parámetros de soldadura: Ajuste el voltaje, la corriente y la velocidad de alimentación del hilo para conseguir un arco estable.

- Utilice el gas de protección correcto: Asegúrese de que la mezcla de gases es adecuada para el material y las condiciones de soldadura.

- Mantenga la distancia correcta de la punta de contacto: Mantenga la punta de contacto a la distancia correcta de la pieza de trabajo para asegurar una longitud de arco consistente.

Falta de fusión

La falta de fusión se produce cuando el metal de soldadura no se une correctamente con el metal base, dando lugar a uniones débiles. Para evitarlo:

- Garantice una preparación adecuada de las juntas: Bisele o achaflane los bordes de los materiales más gruesos para mejorar la penetración.

- Ajuste los parámetros de soldadura: Aumente la entrada de calor ajustando el voltaje, la corriente o la velocidad de desplazamiento.

- Mantenga el ángulo correcto de la antorcha: Mantenga la antorcha de soldadura en el ángulo adecuado para asegurar una correcta distribución del calor.

Cracking

El agrietamiento puede producirse debido a una tensión excesiva, un enfriamiento inadecuado o materiales incompatibles. Para minimizar el agrietamiento:

- Precaliente el metal base: El precalentamiento puede reducir la tensión térmica y evitar el agrietamiento en materiales gruesos o con alto contenido en carbono.

- Utilice electrodos de bajo contenido en hidrógeno: Los electrodos de bajo hidrógeno pueden reducir el riesgo de agrietamiento inducido por hidrógeno.

- Controlar la velocidad de enfriamiento: Deje que la soldadura se enfríe gradualmente para minimizar la tensión residual.

Innovaciones en soldadura MAG

Soldadura MAG pulsada

La soldadura MAG pulsada es una técnica avanzada que alterna entre niveles de corriente altos y bajos, lo que permite controlar mejor el aporte de calor y la dinámica del baño de soldadura. Esta técnica es especialmente útil para soldar materiales finos, soldar fuera de posición y conseguir soldaduras de alta calidad con salpicaduras mínimas.

Soldadura MAG de doble hilo

La soldadura MAG de doble hilo implica el uso simultáneo de dos electrodos de hilo, lo que aumenta significativamente las tasas de deposición y las velocidades de soldadura. Esta técnica es ideal para aplicaciones de alta productividad, como la fabricación pesada y la construcción naval.

Soldadura híbrida láser-MAG

La soldadura híbrida láser-MAG combina la precisión de la soldadura láser con la versatilidad de la soldadura MAG. Esta innovadora técnica ofrece varias ventajas, como una penetración profunda, altas velocidades de soldadura y un aporte térmico reducido, lo que la hace adecuada para una amplia gama de aplicaciones, desde la fabricación de automóviles hasta la industria aeroespacial.

Soldadura MAG automatizada y robotizada

La automatización y la robótica han revolucionado la soldadura MAG, permitiendo soldaduras uniformes y de alta calidad con una intervención humana mínima. Los sistemas automatizados de soldadura MAG se utilizan ampliamente en sectores como la automoción, el aeroespacial y la fabricación pesada, donde la precisión y la repetibilidad son fundamentales.

Conclusión

La soldadura MAG es un proceso de soldadura versátil y eficaz que ofrece numerosas ventajas para una amplia gama de aplicaciones. Mediante la comprensión de los conceptos fundamentales, las áreas de conocimiento clave y las técnicas prácticas descritas en esta guía, los soldadores pueden lograr resultados de alta calidad y optimizar sus procesos de soldadura. Tanto si trabaja en la industria de la automoción, la construcción, la fabricación o en cualquier otro campo, el dominio de la soldadura MAG mejorará sus habilidades y contribuirá al éxito de sus proyectos.