Cuando hablamos del acabado de piezas metálicas, dos de los tratamientos superficiales más comunes son el recubrimiento en polvo y el anodizado. Ambos procesos ofrecen ventajas fundamentales como la resistencia a la corrosión, la durabilidad y el atractivo estético, pero las consiguen de formas muy distintas. Este artículo explora las diferencias entre estos dos procesos, incluyendo sus ventajas y rendimiento, ayudándole a tomar una decisión informada sobre qué método es el adecuado para sus necesidades.

¿Qué es el recubrimiento en polvo?

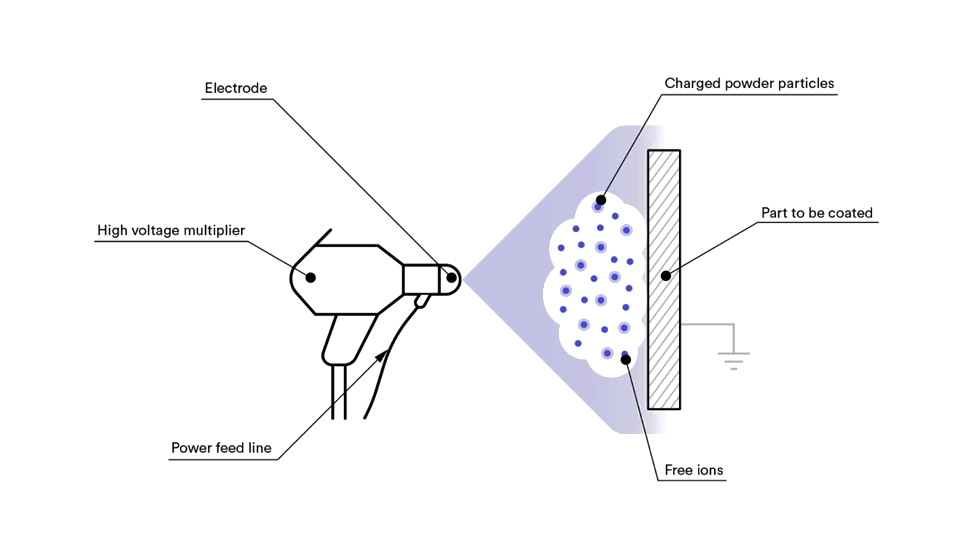

Recubrimiento en polvo es un proceso de acabado en el que se aplica un polvo seco a la superficie de las piezas mediante un equipo de pulverización electrostática. El polvo lleva una carga electrostática, lo que le permite ser atraído uniformemente y mantenerse en la superficie de la pieza. Una vez aplicado el polvo, las piezas revestidas se exponen a altas temperaturas.

El revestimiento se compone de una resina especial, pigmento, relleno, agente de curado y otros aditivos, que se mezclan en una proporción determinada y se preparan mediante extrusión en caliente, trituración y tamizado. Son estables en el almacenamiento a temperatura ambiente, y después de la pulverización electrostática, el calentamiento y la solidificación, se forma un revestimiento permanente liso y brillante, para lograr el propósito de decoración y protección contra la corrosión.

Ventajas del recubrimiento en polvo

Mayor eficacia. Dado que la película se forma en una sola aplicación, la productividad puede aumentar en un 30-40% en comparación con los métodos tradicionales.

Ahorro de energía. El recubrimiento en polvo reduce el consumo de energía en unos 30%, por lo que es más eficiente energéticamente que las técnicas de recubrimiento convencionales.

Contaminación reducida. Este proceso no implica la emisión de disolventes orgánicos nocivos, como el tolueno o el xileno, que suelen encontrarse en las pinturas, lo que reduce la contaminación ambiental.

Alto aprovechamiento del revestimiento. El proceso de recubrimiento en polvo presenta un excelente índice de utilización del material, superior a 95%, y el polvo sobrante puede recuperarse y reutilizarse, lo que minimiza los residuos.

Rendimiento superior del revestimiento. El grosor del revestimiento puede alcanzar 50-80μm en una sola aplicación. La adherencia, la resistencia a la corrosión y otros indicadores de rendimiento de los recubrimientos en polvo suelen superar a los de los procesos de pintura tradicionales.

Alto rendimiento. Antes del curado, los artículos recubiertos pueden volver a pulverizarse, lo que garantiza un mayor rendimiento y una mejor calidad del producto final.

¿Qué es el anodizado?

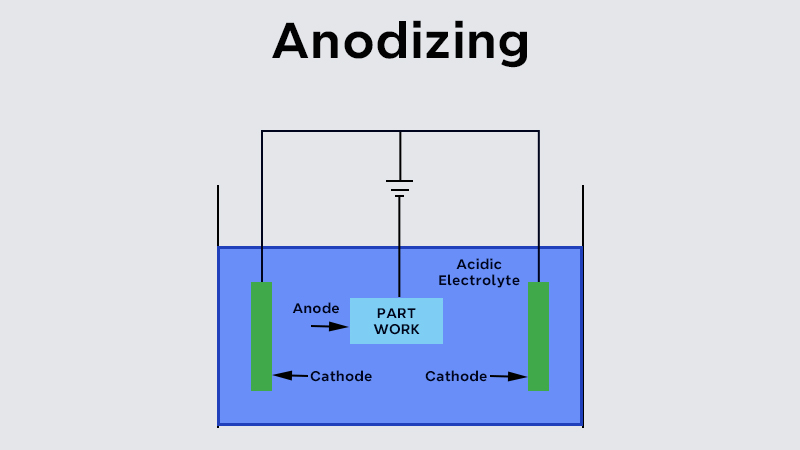

Anodizado es un proceso electroquímico que produce un óxido protector sumergiendo metales ( aluminio) en una solución ácida. La película de óxido tiene un grosor de 8-120μm, lo que confiere a las piezas de aluminio resistencia a la corrosión y un atractivo estético.

A menos que se especifique lo contrario, el ánodo en el anodizado suele ser de aluminio o su aleación, y el cátodo es una placa de plomo. Las placas de aluminio y plomo se sumergen en una solución ácida que contiene ácido sulfúrico, ácido oxálico o ácido crómico, donde, por electrólisis, las superficies del aluminio adquieren una película de óxido.

El anodizado puede dividirse en 3 tipos: Anodizado transparente, anodizado tipo II y anodizado tipo III.

Ventajas del anodizado

Mejoró la resistencia a la corrosión. El anodizado de tipo II proporciona una capa protectora de óxido sobre la superficie de aluminio, es capaz de proteger el aluminio de entornos agresivos como la humedad, los productos químicos y el agua salada. Esta mayor resistencia a la corrosión hace del aluminio anodizado una opción ideal para componentes expuestos a condiciones ambientales suaves o difíciles.

Dureza excepcional. La capa de óxido formada durante el anodizado de Tipo III es mucho más dura que la producida por el Tipo II. Puede alcanzar una dureza de hasta 60-70 HRC (escala de dureza Rockwell), lo que la hace muy resistente al desgaste, la abrasión y el rayado.

Mayor durabilidad. Como la capa de óxido se genera por reacción química, a diferencia de la pintura y los revestimientos, se adhiere con precisión a la superficie de aluminio y no es fácil que se desprenda.

Atractivo estético. El anodizado de tipo II produce una capa de óxido porosa, esta estructura permite absorber varios colores. La superficie de aluminio anodizado puede mantener su color a lo largo del tiempo. Estos acabados estéticamente agradables aportan a los diseñadores una mayor flexibilidad estética.

Anodizado vs Recubrimiento en polvo: Cuáles son las diferencias?

Proceso. El anodizado es un proceso electroquímico que utiliza corriente eléctrica para formar una capa de óxido. Por otro lado, el recubrimiento en polvo es una tecnología de pulverización electrostática en la que el polvo seco se adsorbe en la superficie mediante una carga electrostática y luego se cura por calentamiento para formar un recubrimiento. Estos revestimientos son orgánicos y constan de resinas, pigmentos y endurecedores.

Sustrato. El anodizado suele utilizarse para metales específicos como aluminio y titaniomientras que el recubrimiento en polvo puede aplicarse a una gama más amplia de materiales, incluidos metales como acero inoxidable, aluminio, plásticos, madera, vidrio, etc.

Color y aspecto. Color y aspecto. El recubrimiento en polvo ofrece una amplia gama de opciones de color mediante la mezcla de pigmentos y agentes de curado. El anodizado consigue un aspecto coloreado sumergiendo las piezas de aluminio en una solución colorante antes del curado. Normalmente, el recubrimiento en polvo ofrece una gama de colores más amplia que el anodizado.

Durabilidad. El anodizado forma una película de óxido duro sobre la superficie del metal, que queda firmemente adherida al sustrato. La dureza del revestimiento puede alcanzar los 300 HV (según el tipo de anodizado), y el revestimiento no es fácil de desgastar o descascarillar. El revestimiento en polvo se cura en la superficie de la pieza a alta temperatura, y no es tan duro como la capa de óxido. El revestimiento se daña fácilmente por la fricción y los arañazos, y el revestimiento puede pelarse, agrietarse o desgastarse.

Put Your Custom Parts into Production Today!

Resistencia a la corrosión. La resistencia a la corrosión es una de las principales diferencias entre el anodizado y el recubrimiento en polvo. La capa de óxido formada por el anodizado no sólo es dura, sino que también proporciona una excelente resistencia a la corrosión al aislar eficazmente el sustrato del entorno exterior. Las piezas de aluminio anodizado tienen una excelente resistencia a la corrosión cuando se exponen a climas marinos, entornos de alta humedad, productos químicos industriales, etc. Los recubrimientos en polvo también proporcionan cierta resistencia a la corrosión, pero generalmente no funcionan tan bien como el anodizado cuando se exponen a ambientes extremos. Por ejemplo, cuando se expone a la lluvia o a la niebla salina, el revestimiento puede agrietarse y provocar la corrosión de la superficie metálica.

Coste. Por lo general, el anodizado cuesta más que el recubrimiento en polvo. Esto se debe a que el anodizado requiere un equipo electroquímico especializado y un mayor consumo de energía, mientras que el equipo de recubrimiento en polvo es más sencillo y los costes de material son más bajos. Para grandes volúmenes de producción, el recubrimiento en polvo suele ser una opción más rentable. Sin embargo, el coste adicional del anodizado puede merecer la pena en aplicaciones específicas, sobre todo cuando se requiere una gran durabilidad y una protección especial.

Reparación y mantenimiento. Una vez dañado, el revestimiento anodizado es difícil de reparar. Dado que la película de óxido está estrechamente unida al sustrato, los arañazos o daños en la superficie no pueden repararse fácilmente y suelen requerir una sustitución o un nuevo tratamiento de la superficie. El revestimiento en polvo, por el contrario, tiene una gran capacidad de reparación, especialmente cuando el revestimiento está dañado, puede restaurarse a su estado original volviendo a pulverizar.

¿Cómo elegir?

A la hora de elegir entre anodizado o recubrimiento en polvo, hay que tener en cuenta varios factores críticos para elegir el método mejor y más rentable para su aplicación. He aquí algunos factores clave a tener en cuenta:

Coste

El recubrimiento en polvo suele ser menos costoso que el anodizado, sobre todo en grandes series. El coste total puede variar ligeramente en función de factores como el tamaño de la pieza y el tipo de polvo utilizado. El anodizado requiere equipos especializados y un mayor consumo de electricidad durante el proceso, por lo que es más caro. Sin embargo, el anodizado puede proporcionar una mayor durabilidad y resistencia a la corrosión para determinadas aplicaciones a pesar de su mayor coste.

Consejos: Evalúe sus necesidades y elija un proceso que le ofrezca el equilibrio adecuado entre coste y rendimiento para su aplicación.

Color

El recubrimiento en polvo no tiene limitaciones significativas a la hora de ofrecer variantes de color. Dado que los colores pueden añadirse a los recubrimientos en polvo mezclándolos con una amplia gama de colorantes, pueden igualarse con gran precisión. El anodizado tiene opciones de color más limitadas. Los colorantes utilizados en el anodizado son absorbidos por la capa porosa de óxido, lo que da como resultado colores menos vibrantes y más apagados.

Consejos: Para aplicaciones que requieran colores específicos o vibrantes, el recubrimiento en polvo es la mejor opción. Si se acepta un color metálico, el anodizado puede ser suficiente.

Durabilidad y resistencia

El anodizado forma una capa de óxido que se adhiere al material base; por tanto, puede proporcionar desgaste y resistencia a condiciones duras. El recubrimiento en polvo aplica una capa protectora sobre el material base y también puede ofrecer cierta resistencia a la corrosión. Pero su adherencia es más débil y es más fácil que se raye y se descascare.

Consejos: Para aplicaciones que vayan a estar expuestas a fuertes desgarros y condiciones ambientales duras, el anodizado proporciona mucha mayor durabilidad y protección.

Preparación de la superficie

En el anodizado, se suele utilizar el chorro de arena para limpiar la superficie y eliminar impurezas, garantizando una buena adherencia. Del mismo modo, el anodizado requiere una limpieza a fondo antes del proceso para evitar imperfecciones. El recubrimiento en polvo tiene menos requisitos en cuanto a la calidad de la superficie de las materias primas. El recubrimiento en polvo puede cubrir las líneas de extrusión en la superficie del perfil, ocultar algunos defectos en la superficie del perfil de aluminio, y mejorar la calidad de la superficie del perfil de aluminio terminado.

Calidad de la superficie

El recubrimiento en polvo produce un acabado liso y brillante. Este acabado es visualmente muy uniforme y da un aspecto elegante. El anodizado proporciona un acabado mate o satinado, ya que el proceso implica la formación de una capa porosa de óxido, que no es tan lisa como el revestimiento. El acabado suele ser más rugoso.

Conclusión

Tanto el recubrimiento en polvo como el anodizado tienen sus ventajas específicas, y la elección depende de qué factores son los más importantes para su proyecto. El recubrimiento en polvo tiene amplias gamas cromáticas con colores intensos, pero una resistencia a la corrosión y una durabilidad más limitadas. El anodizado, en cambio, aporta dureza y resistencia, sobre todo cuando se trata de soportar un gran desgaste. Aunque el anodizado es más caro, tiene mayor resistencia a la corrosión y durabilidad. Es mejor tener en cuenta varios factores, como el precio, los requisitos de color y la durabilidad, antes de elegir uno.

En Sogaworks, nos especializamos en suministrar productos de alta calidad y precisión. Servicios de mecanizado CNC de China y anodizado adaptados a las necesidades de nuestros clientes. Ofrecemos una amplia gama de servicios de acabado de superficies, incluidos el recubrimiento en polvo y el anodizado. Con nuestros avanzados equipos e ingenieros expertos, ofrecemos soluciones duraderas, fiables y rentables a clientes de diversos sectores.