El Tipo II y el Tipo III son dos clases de proceso de anodizado. El anodizado es un proceso electroquímico utilizado para aumentar el grosor de la capa de óxido natural en piezas fabricadas con metales como aluminio y titanio. La selección del tipo de anodizado adecuado influye en la dureza superficial, la resistencia a la corrosión, la estética y el aislamiento eléctrico de una pieza.

El anodizado es un proceso en el que el aluminio se coloca en una solución electrolítica como ánodo y se forma una película de óxido de aluminio en su superficie por reacción electrolítica. El grosor de la película anodizada de aluminio puede alcanzar de decenas a cientos de micras. Tiene buenas propiedades mecánicas y resistencia a la corrosión, al desgaste y a la intemperie.

Principio del anodizado

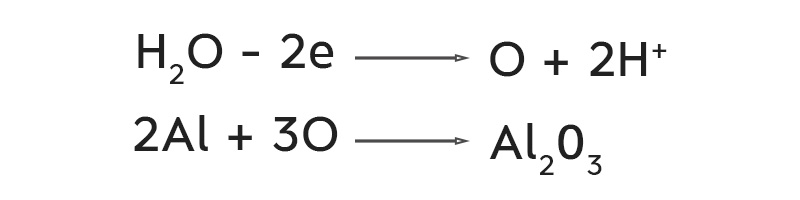

En el cátodo se produce una reacción química:

En el ánodo se produce una reacción química:

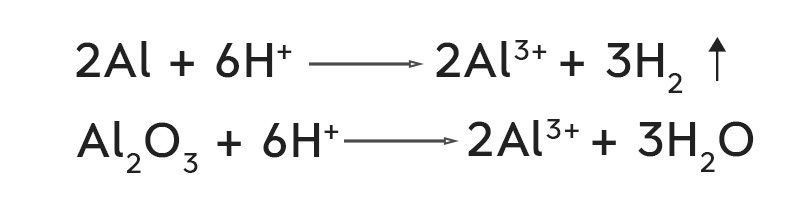

El ácido disuelve químicamente el aluminio y la película de óxido formada, y la reacción es la siguiente:

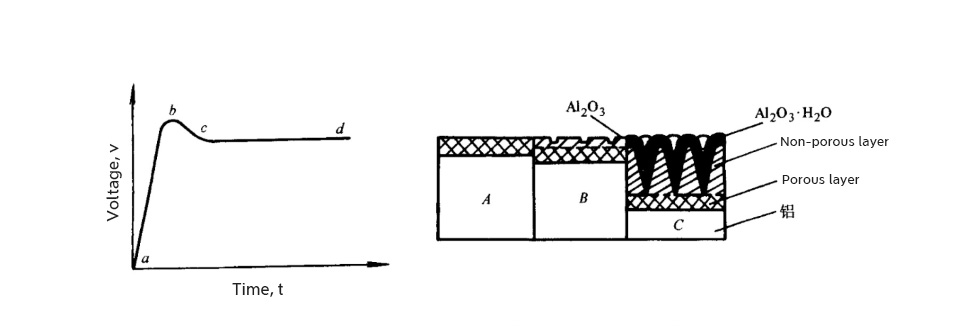

La formación y la disolución de la película de óxido se producen simultáneamente. Al principio, el crecimiento de la película es más rápido que su disolución, lo que hace que aumente su grosor. A medida que aumenta el grosor, aumenta su resistencia eléctrica, lo que a su vez ralentiza el ritmo de crecimiento de la película hasta que el ritmo de disolución iguala al de crecimiento, momento en el que el grosor de la película se estabiliza. El proceso también puede explicarse mediante la curva tensión-tiempo durante el anodizado.

La curva tensión-tiempo de anodizado puede dividirse en tres etapas:

Fase 1: Formación de la capa no porosa - En el segmento a partir del punto ab, la tensión aumenta bruscamente desde cero hasta el valor máximo en pocos segundos. Esta tensión se denomina tensión crítica, que indica la formación de una fina capa continua no porosa en la superficie anodizada. El espesor de esta capa no porosa es proporcional a la tensión de formación e inversamente proporcional a la velocidad de disolución de la película de óxido en el electrolito.

Etapa 2: Formación de la capa porosa - En el segmento a partir del punto bc, la tensión cae ligeramente 10%-15% después de alcanzar su valor máximo, lo que indica que la capa no porosa comienza a disolverse en el electrolito, formando una capa porosa.

Etapa 3: Engrosamiento de la capa porosa - En el segmento a partir del punto cd, tras unos 20 segundos de oxidación, la tensión aumenta de forma gradual y constante. Esto indica que a medida que la capa no porosa continúa disolviéndose para formar la capa porosa, también se está formando una nueva capa no porosa. Esto significa que la capa porosa sigue engrosándose, y que tanto la formación como la disolución de la película se producen en la base de cada célula de la película. Una vez que la velocidad de formación y disolución de la película alcanza el equilibrio dinámico, una mayor oxidación no aumentará el grosor de la película de óxido.

Qué es el anodizado de tipo II?

El anodizado de tipo II, también conocido como anodizado con ácido sulfúrico, es una clase específica de proceso de anodizado que crea una película de óxido con un espesor de 0,00010" y 0,0005" pulgadas en la superficie del aluminio. El proceso consiste en sumergir el aluminio en un electrolito de ácido sulfúrico. Cuando se aplica una corriente continua al electrolito, los átomos de oxígeno se combinan con los átomos de aluminio en la superficie de la pieza para formar una película de óxido.

Ventajas del anodizado de tipo II

El anodizado de tipo II ofrece muchas ventajas, como un mayor rendimiento, durabilidad y atractivo visual.

Mayor resistencia a la corrosión. El anodizado de tipo II proporciona una capa protectora de óxido en la superficie del aluminio, que puede protegerlo de entornos agresivos como la humedad, los productos químicos y el agua salada. Esta mayor resistencia a la corrosión hace del aluminio anodizado una opción ideal para componentes expuestos a condiciones ambientales suaves o difíciles.

Mayor durabilidad. Como la capa de óxido se genera por reacción química, a diferencia de la pintura y los revestimientos, se adhiere con precisión a la superficie de aluminio y no es fácil que se desprenda.

Atractivo estético. El anodizado de tipo II produce una capa de óxido porosa que permite absorber varios colores. La superficie de aluminio anodizado puede mantener su color con el paso del tiempo. Estos acabados estéticamente agradables ofrecen a los diseñadores una mayor flexibilidad estética.

Qué es el anodizado de tipo III?

El anodizado de tipo III, también conocido como anodizado de capa dura, es otra clase de proceso de anodizado similar al de tipo II, pero que forma una capa más gruesa de película de óxido. Se realiza a menor temperatura y mayor voltaje.

Ventajas del anodizado de tipo III

El anodizado de tipo III tiene sus ventajas para los componentes críticos que deben funcionar en determinadas condiciones.

Dureza excepcional. La capa de óxido formada durante el anodizado de Tipo III es mucho más dura que la de Tipo II. Puede alcanzar una dureza de hasta 300-500 HV, lo que la hace muy resistente al desgaste, la abrasión y el rayado.

Put Your Custom Parts into Production Today!

Mayor resistencia al choque térmico. Las películas de óxido más gruesas pueden amortiguar eficazmente la dilatación y contracción térmicas causadas por los cambios de temperatura. Cambios y reduce el agrietamiento causado por el estrés térmico.

Buena resistencia eléctrica. El aluminio reacciona con el ácido del electrolito y produce óxido de aluminio (Al2O3) durante el proceso de anodizado. El óxido de aluminio es un material duro y resistente a la electricidad. Por otra parte, el óxido de aluminio producido por el Tipo III es mucho más grueso y denso que el Tipo II. Por lo tanto, las piezas de aluminio anodizado tienen mejor resistencia eléctrica.

Diferencia entre el anodizado de tipo II y el de tipo III

Existen varias distinciones entre el anodizado de Tipo II y el de Tipo III, algunas de las cuales son:

Parámetros del proceso. Ambos métodos de anodización consisten en sumergir aluminio como ánodo en una solución de ácido sulfúrico. La diferencia es que el Tipo II utiliza temperaturas más altas y voltajes más bajos, mientras que el Tipo III utiliza temperaturas más bajas y voltajes más altos y produce una capa de óxido más gruesa.

Espesor del óxido. El anodizado de tipo II forma una capa de óxido más fina que es resistente a la corrosión, mientras que el anodizado de tipo III produce una capa de óxido más gruesa y densa que mejora la dureza, la resistencia al desgaste y las propiedades de aislamiento eléctrico.

Resistencia a la corrosión. El anodizado Tipo III forma una capa de óxido mucho más gruesa y densa que el Tipo II, lo que proporciona una resistencia a la corrosión significativamente mejorada. El óxido más grueso es como una barrera contra los productos químicos agresivos, la humedad elevada y los elementos abrasivos, lo que significa que el aluminio anodizado de Tipo III tiene mayor resistencia a la corrosión.

Dureza. El anodizado de tipo III forma una capa mucho más dura, aumentando significativamente la dureza de la superficie de aluminio. Esta capa puede alcanzar niveles de dureza de 350-550 HV.

Dimensión y tolerancia. El anodizado de tipo II normalmente sólo añade un fino espesor de revestimiento que produce un cambio dimensional mínimo, mientras que el anodizado de tipo III añade un revestimiento más grueso con un mayor cambio dimensional que puede requerir ajustes en el diseño y las tolerancias.

Precio. El anodizado de tipo III suele ser más caro que el de tipo II porque requiere temperaturas más bajas y tensiones más altas. Esto da lugar a la formación de una capa de óxido más gruesa y lleva más tiempo.

A continuación se muestra una tabla con las principales diferencias entre el anodizado de tipo II y el de tipo III.

| Propiedades | Tipo II | Tipo III |

| Parámetros del proceso | mayor temp. menor voltaje | menor temp. mayor voltaje |

| Espesor de la capa, μm | 8-12 | 25-120 |

| Dureza, HV | 250-350 | 350-550 |

| Durabilidad | Bien | Excelente |

| resistencia a la corrosión | Bien | Excelente |

| Resistencia eléctrica | Moderado | Bien |

| Precio | Baja | Más alto |

Conclusión

Tanto el anodizado de Tipo II como el de Tipo III presentan claras ventajas. El anodizado de Tipo II resulta especialmente adecuado en aplicaciones que requieren una resistencia adecuada a la corrosión, generalmente en entornos menos severos. Por otro lado, el anodizado Tipo III es ideal para situaciones más exigentes, ya que ofrece una mayor resistencia a la corrosión y una mayor dureza. La diferencia entre estas dos clases de proceso de anodizado puede ser vital a la hora de elegir el tratamiento adecuado para que las piezas de aluminio mejoren su rendimiento y prolonguen su vida útil.

En Sogaworks, nos especializamos en suministrar productos de alta calidad y precisión. Servicios de mecanizado CNC de China y servicios de anodizado adaptados a las necesidades de nuestros clientes. Ofrecemos una amplia gama de servicios de acabado de superficies, incluido el anodizado de Tipo II y Tipo III. Con nuestros avanzados equipos e ingenieros expertos, ofrecemos soluciones duraderas, fiables y rentables a clientes de diversos sectores.