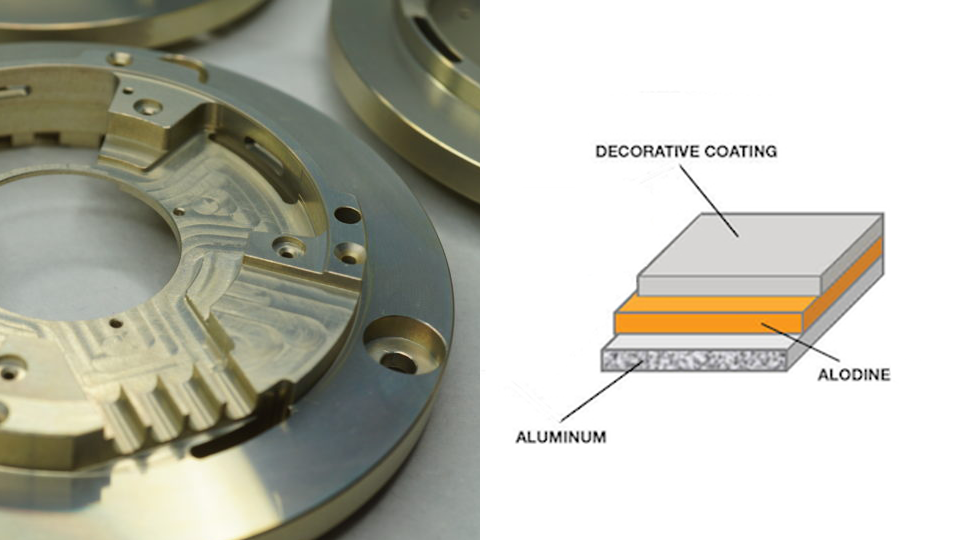

El revestimiento de alodine, también conocido como revestimiento de conversión de cromato, es un método muy utilizado para mejorar las propiedades superficiales de las aleaciones de aluminio. Este tratamiento forma una capa protectora en la superficie metálica para mejorar la resistencia a la corrosión, una mejor adherencia de la pintura y otras importantes ventajas funcionales. Es un proceso crítico de las piezas mecánicas utilizadas en industrias como la aeroespacial, la automoción y la electrónica, donde la durabilidad y el rendimiento de los componentes metálicos son factores críticos.

¿Qué es el revestimiento de alodine?

El revestimiento con alodine consiste en aplicar una solución química que contiene cromatos sobre la superficie de aleaciones de aluminio. Este proceso de acabado superficial forma una fina capa protectora de conversión que se adhiere a la superficie de la pieza metálica para mejorar su resistencia a la corrosión y prepararla para un acabado posterior, como la pintura o el anodizado. Comparado con el anodizado, el revestimiento de alodine es más rápido y no requiere corriente eléctrica, lo que lo convierte en una opción más asequible y eficaz para muchos clientes sensibles al precio.

Soluciones para el revestimiento con alodine

El tipo de solución de alodine utilizada depende del tipo de material, la imprimación y los requisitos específicos de color. Las soluciones comunes incluyen:

- Alodine 600: Produce una capa amarilla en las superficies de aluminio.

- Alodine 1200, 1200S y 1201: Produce un acabado entre dorado claro y amarillo parduzco.

- Alodine 1000 y 1500: Mantiene la superficie de aluminio en su color metálico natural.

Las fórmulas típicas de estas soluciones se detallan en la tabla siguiente:

| Tipo de solución | Contenido en polvo (oz) | Agua destilada (gal) | Notas |

| Alodine 600 | 3 | 1 | Añadir 2% Alodine Toner 22 para ajustar el pH a 1,5-2,0 |

| Alodine 1000 | 0.35-0.44 | 1 | |

| Alodine 1200 | 3 | 1 | Añadir ácido nítrico para ajustar el pH a 1,5-1,9 |

| Alodine 1200S | 1.9-2.1 | 1 |

Tipos de revestimiento de alodine

Existen diferentes tipos de revestimientos de alodine, cada uno adaptado a unos requisitos específicos. Las clasificaciones más comunes se basan en la norma MIL-DTL-5541, que especifica dos tipos principales:

Tipo 1 (revestimientos de cromo hexavalente): Estos revestimientos contienen cromo hexavalente y son muy eficaces para proporcionar resistencia a la corrosión. Sin embargo, debido a preocupaciones medioambientales y sanitarias, su uso está cada vez más regulado.

Tipo 2 (revestimientos de cromo trivalente): Como alternativa al Tipo 1, los revestimientos de Tipo 2 utilizan cromo trivalente, que ofrece un rendimiento similar con un impacto medioambiental reducido. Estos revestimientos suelen ser transparentes y se han convertido en la opción preferida en muchas industrias.

Procesos de alodine

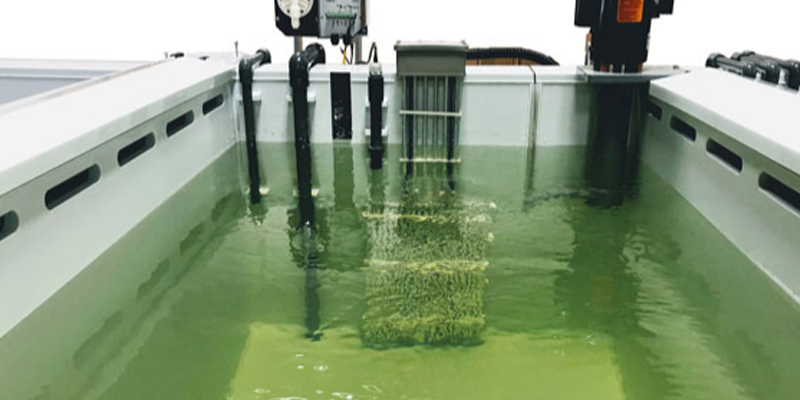

La aplicación del revestimiento de alodine puede llevarse a cabo mediante tres métodos principales: inmersión, pulverización y cepillado. El cepillado es el método más utilizado en las reparaciones de estructuras aeronáuticas. Los pasos específicos del proceso de alodine son los siguientes:

1. Limpieza de superficies

Antes de aplicar la solución, la superficie de aluminio debe limpiarse a fondo para garantizar una adhesión óptima del revestimiento.

En zonas con residuos de aceite (como aceites hidráulicos de aviación), utilice un paño limpio o una esponja empapada en disolventes como MEK, acetona o MIBK para limpiar la superficie. Si no hay aceites presentes, puede utilizarse agua desionizada para eliminar las impurezas. Para aplicaciones específicas como superficies granalladas, utilice una almohadilla Scotch-Brite empapada en agua desionizada para limpiar la superficie según las normas BAC 5748. Esto implica varias pasadas de limpieza, cada una con una almohadilla nueva, seguidas de un aclarado con agua desionizada y un secado con un paño limpio.

Tras la limpieza, la superficie debe estar brillante y libre de contaminantes. Deje que transcurran al menos 15 minutos para que la superficie se seque completamente antes de continuar.

2. Aplicación de la solución

En los casos en que el área de trabajo esté cerca de componentes sensibles como núcleos de panal compuestos, cables o huecos, asegúrese de enmascarar adecuadamente para evitar la exposición accidental a la solución de alodine.

Alodine Serie 600/1200: Utilizar pistolas neumáticas o cepillos de nylon para cubrir uniformemente la zona de trabajo con la solución de alodine. Mantenga la superficie húmeda durante 2-3 minutos. Aparecerá un color dorado o amarillo-marrón que indica la formación de la capa protectora. Limpie el exceso de solución con un paño limpio o una esponja. Si se observa una coloración irregular o residuos, lije ligeramente la zona con papel de lija de grano 600, aclare con agua desionizada y vuelva a aplicar la solución.

Alodine Serie 1000: Similar a la serie 600/1200, aplicar la solución uniformemente y mantener la superficie húmeda durante 3-5 minutos. Evite la luz solar directa durante la aplicación. Cualquier problema como la acumulación de solución o residuos pulverulentos requiere los mismos pasos de reparación: lijado ligero, aclarado y reaplicación.

3. Limpieza y secado

Limpie la superficie tratada con un paño o esponja empapados en agua para eliminar el exceso de productos químicos. Manipule el revestimiento suave y fácil de dañar con cuidado. Utilice un paño limpio y seco para limpiar la superficie y déjela secar a temperaturas de hasta 54°C (130°F). Alternativamente, seque la superficie a 44-54°C (110-130°F) durante 20-35 minutos para mejorar la resistencia a la corrosión. Una vez seca, aplique la pintura de imprimación rápidamente, idealmente antes de 16 horas, para maximizar la protección del revestimiento.

Ventajas del revestimiento de alodine

El revestimiento de alodine ofrece varias ventajas, lo que lo convierte en una opción popular para el acabado de superficies de aluminio:

Capa de óxido fina y porosa: El revestimiento de conversión de alodine suele ser fino, de entre 0,5 y 4 µm. Su naturaleza blanda y porosa proporciona una excelente adherencia de la pintura y el revestimiento sin alterar las propiedades mecánicas ni las dimensiones de la pieza. Esto lo convierte en una capa de imprimación ideal para tratamientos superficiales posteriores.

Proceso de rentabilidad: El proceso de alodine es rápido, no requiere energía eléctrica y requiere equipos sencillos. Estos factores contribuyen a sus bajos costes de producción, al tiempo que proporcionan un acabado fuerte y resistente a la corrosión.

Revestimiento conductor: A diferencia de otros tratamientos superficiales, el alodine produce un revestimiento conductor. Esta propiedad ayuda a estabilizar la resistencia de contacto y garantiza una conductividad eléctrica eficaz, crucial para aplicaciones en las industrias electrónica y aeroespacial.

Put Your Custom Parts into Production Today!

Requisito de baja temperatura: La mayoría de las fases del tratamiento con alodine se realizan a temperatura ambiente, excepto la fase de limpieza alcalina, que suele realizarse a unos 60 °C. Esto reduce el consumo de energía y minimiza la contaminación ambiental en el entorno de producción. Esto reduce el consumo de energía y minimiza la contaminación ambiental en el entorno de producción.

Solución duradera: Las soluciones de alodine son estables, tienen una larga vida útil y son fáciles de mantener. Estas características las hacen adecuadas para la producción continua a gran escala con interrupciones mínimas.

Mayor resistencia a la corrosión: El revestimiento de alodine proporciona una protección excepcional contra la corrosión, lo que prolonga considerablemente la vida útil de los componentes de aluminio, incluso en entornos difíciles.

Mayor resistencia a la fatiga: Las investigaciones indican que el alodine puede ayudar a predecir y mejorar la vida a fatiga de las aleaciones de aluminio en distintas condiciones de tensión. Al cuantificar las picaduras de corrosión como grietas superficiales elípticas equivalentes, el tratamiento ayuda a reflejar con mayor precisión el rendimiento del material en el mundo real.

Aplicaciones del revestimiento de alodine

El revestimiento de alodine se utiliza ampliamente en diversas industrias, entre ellas:

- Aeroespacial: Protección de los componentes de aluminio del fuselaje contra la corrosión.

- Automóvil: Mejora de la durabilidad de las piezas de aluminio expuestas a entornos agresivos.

- Electrónica: Mejora del rendimiento y la longevidad de las carcasas y los disipadores térmicos.

- Marina: Proporciona resistencia a la corrosión para piezas de aluminio utilizadas en entornos costeros o submarinos.

Alodine vs Anodizar

El alodine proporciona resistencia a la corrosión y mejora la adherencia del revestimiento. Crea una capa fina y suave que suele tener un grosor de 0,5 a 4 μm. Este proceso es eficiente desde el punto de vista energético, ya que requiere menos energía para completarse, y funciona a temperatura ambiente. Sin embargo, el alodine ofrece opciones de color limitadas, normalmente en tonos amarillos, marrones-amarillos o naturales, lo que puede restringir su atractivo estético.

Por otro lado, el anodizado es un proceso electroquímico más complejo que produce un recubrimiento más grueso y duro, normalmente entre 5 y 25 μm, el grosor depende de qué tipo de anodizado se aplica. Este revestimiento es más duradero que el alodine, que ofrece mayor dureza superficial y mejor resistencia al desgaste y al rayado. El anodizado es un proceso no conductor, lo que puede ser ventajoso en piezas que requieren aislamiento eléctrico. Sin embargo, necesita más energía debido al proceso electroquímico y funciona a altas temperaturas. Uno de los mayores puntos fuertes del anodizado es su amplia selección de colores, que van desde el transparente a una variedad de tonos vibrantes, lo que proporciona más versatilidad en la estética.

| Factores | Alodine | Anodizar |

| Opciones de color | Limitado. Color amarillo, marrón-amarillo o natural | Amplia selección de colores |

| Espesor | 0,5-4μm | 5-25μm |

| Dureza de la superficie | Suave | Duro |

| Conductividad eléctrica | Conductor | No conductor |

| Temperatura | Temperatura ambiente. | Temperatura más alta. |

| Consumo de energía | Bajo | Alta |

Conclusión

El acabado superficial con alodine es un método versátil y eficaz para mejorar las propiedades del aluminio y sus aleaciones. Al proporcionar una resistencia superior a la corrosión, una mejor adherencia de la pintura y el cumplimiento de las normas industriales, desempeña un papel vital en la fabricación de componentes duraderos y de alto rendimiento. Conocer los tipos, ventajas y aplicaciones del revestimiento de alodine puede ayudar a los fabricantes a tomar decisiones informadas sobre sus necesidades de acabado de superficies.