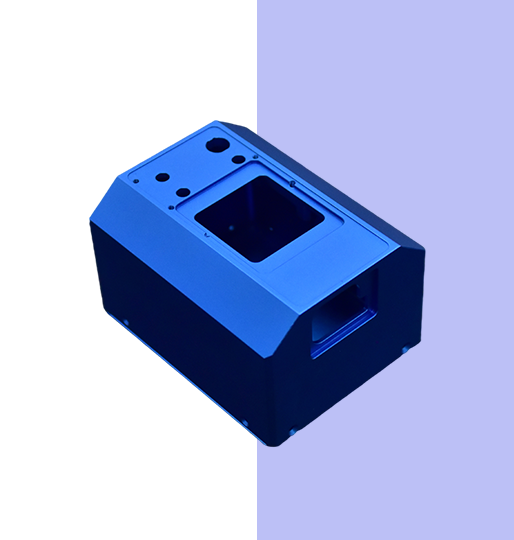

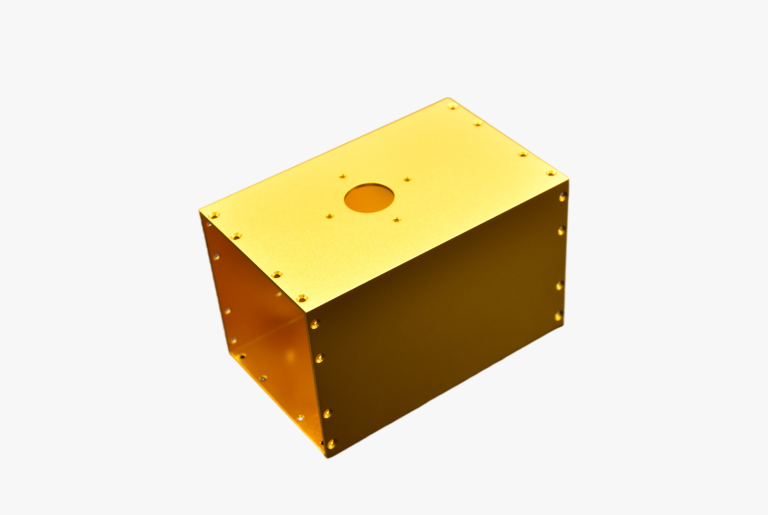

アルミニウム陽極酸化処理仕様

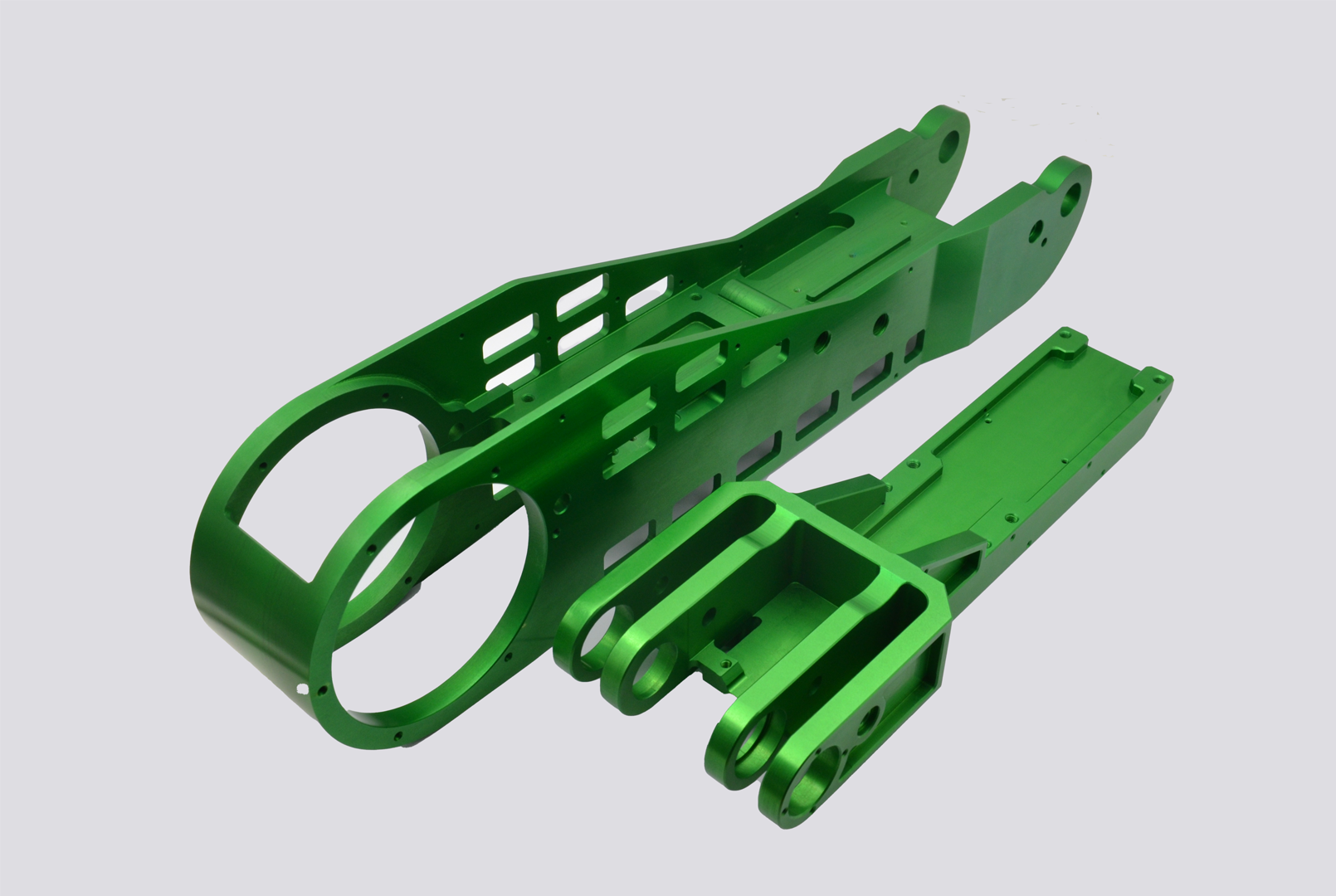

アルマイト処理は、アルミニウムに耐久性と耐食性を提供するだけでなく、様々な色がある美的仕上げでもあります。アルマイト処理には2種類あります:タイプIIとタイプIIIです。以下の仕様をご確認の上、お客様のアルミニウム仕上げのニーズに最適なものをお選びください。

種類 |

材料 |

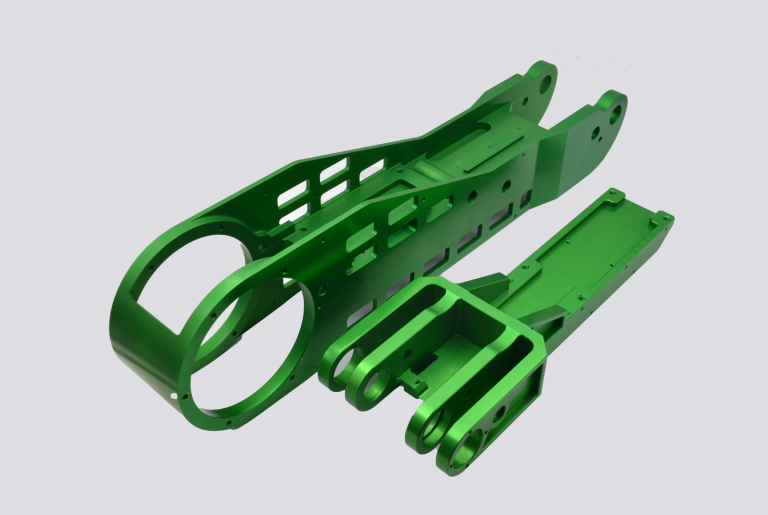

カラー |

光沢 |

厚さ |

|---|---|---|---|---|

|

タイプII陽極酸化 |

アルミニウム |

クリア、ブラック、レッド、ブルー、パープル、カスタム |

マット、光沢 |

8 - 12μm |

|

タイプIII陽極酸化処理 |

アルミニウム |

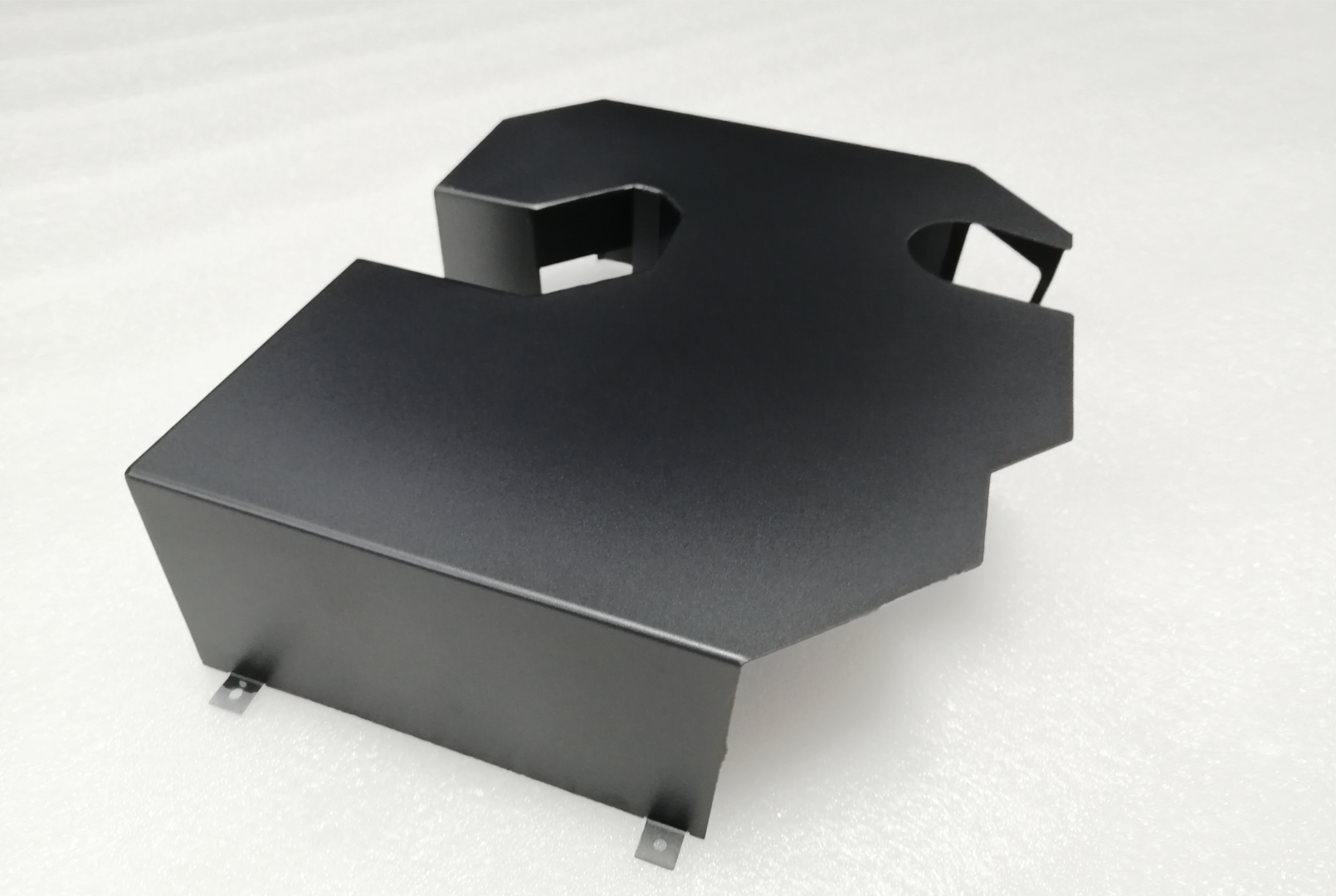

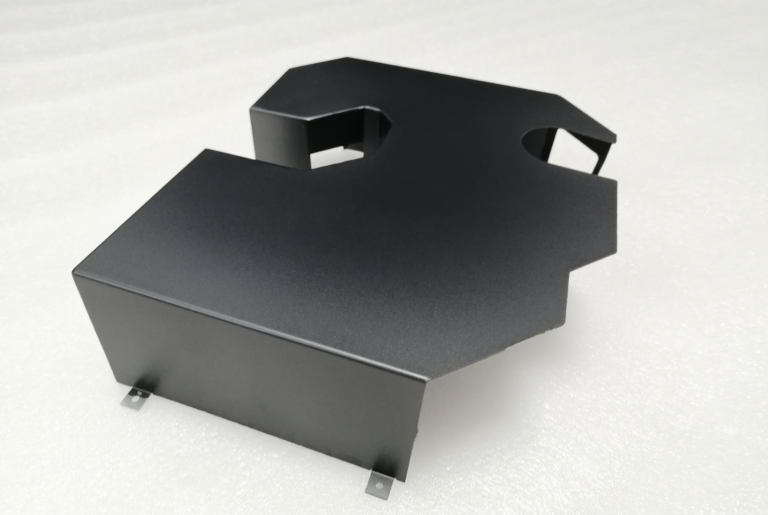

クリア,ブラック |

マット |

35 - 50μm |

陽極酸化処理

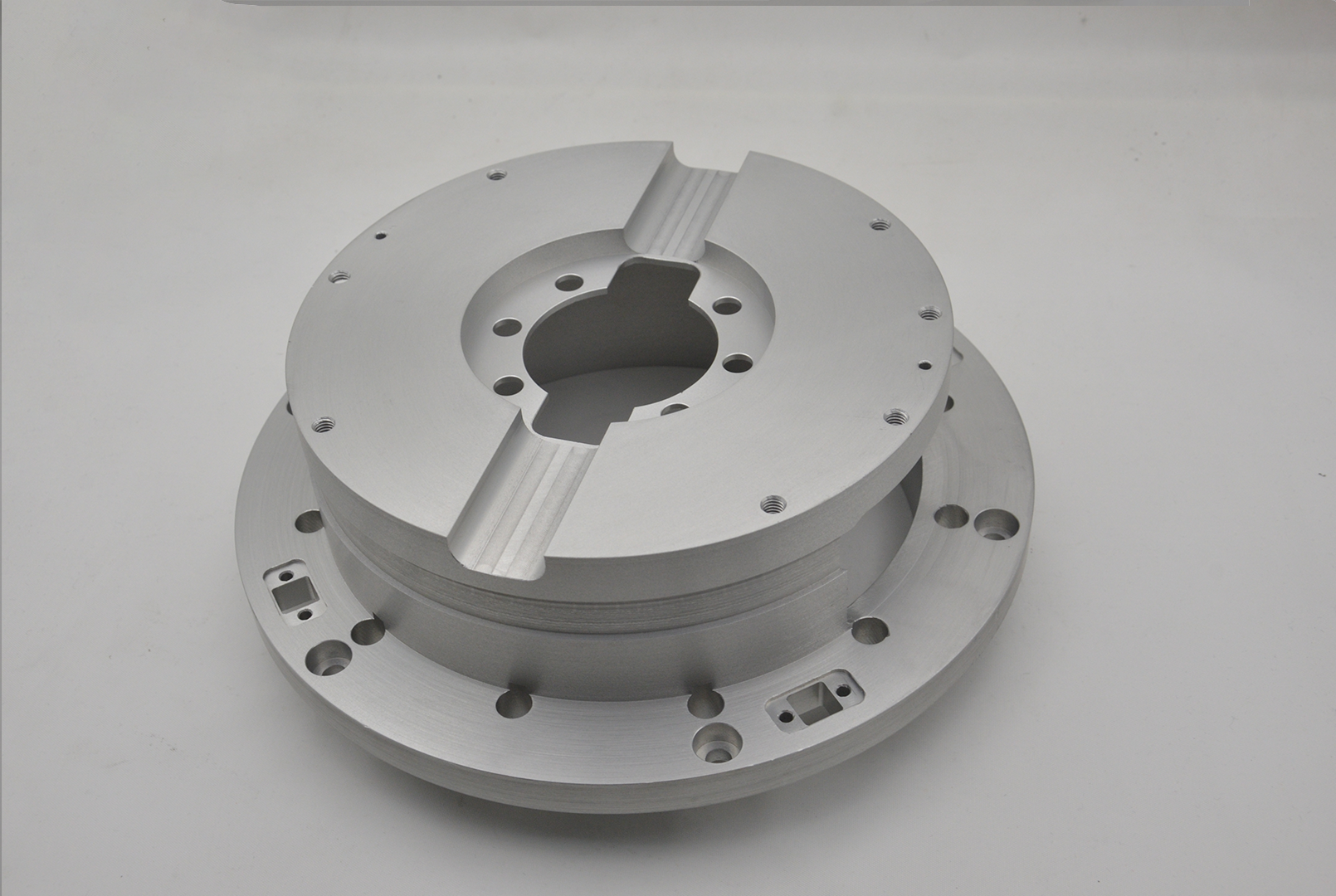

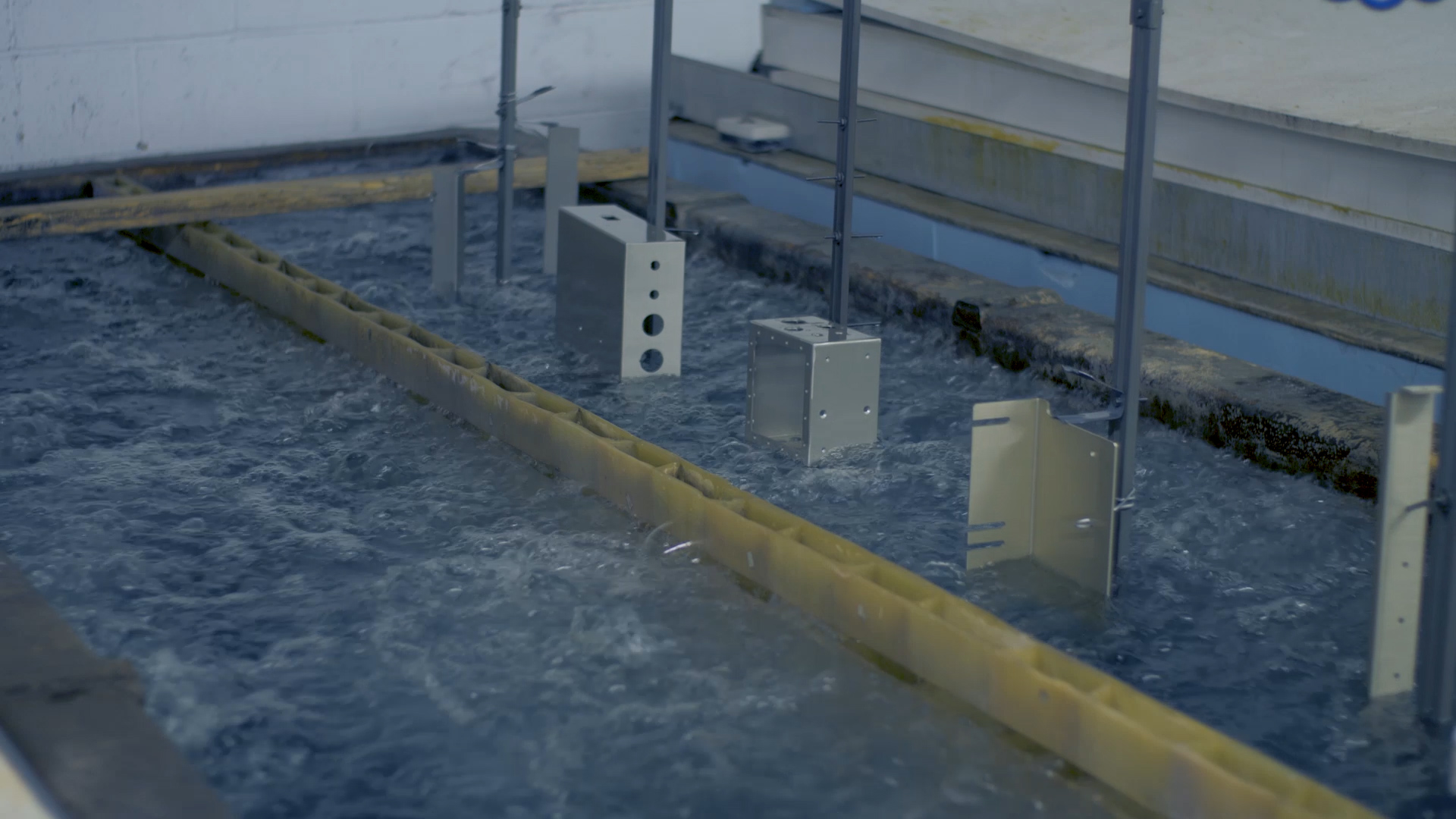

アルマイト処理では、電気化学的プロセスによって強固な酸化皮膜を生成し、アルミニウムの表面を向上させる。このプロセスでは、アルミニウム部品は通常硫酸またはクロム酸から作られる酸性浴に浸され、その間に電流が流される。部品は陽極に付着し、陰極はプラスイオンを引き寄せ、酸素イオンをアルミニウム表面に引き寄せる反応を開始する。

この反応によってアルミニウム部分は多孔質になり、酸素と結合して厚い酸化皮膜を形成する。これは、一般的に美観を向上させるだけでなく、腐食や摩耗に対する優れた耐性を与えます。

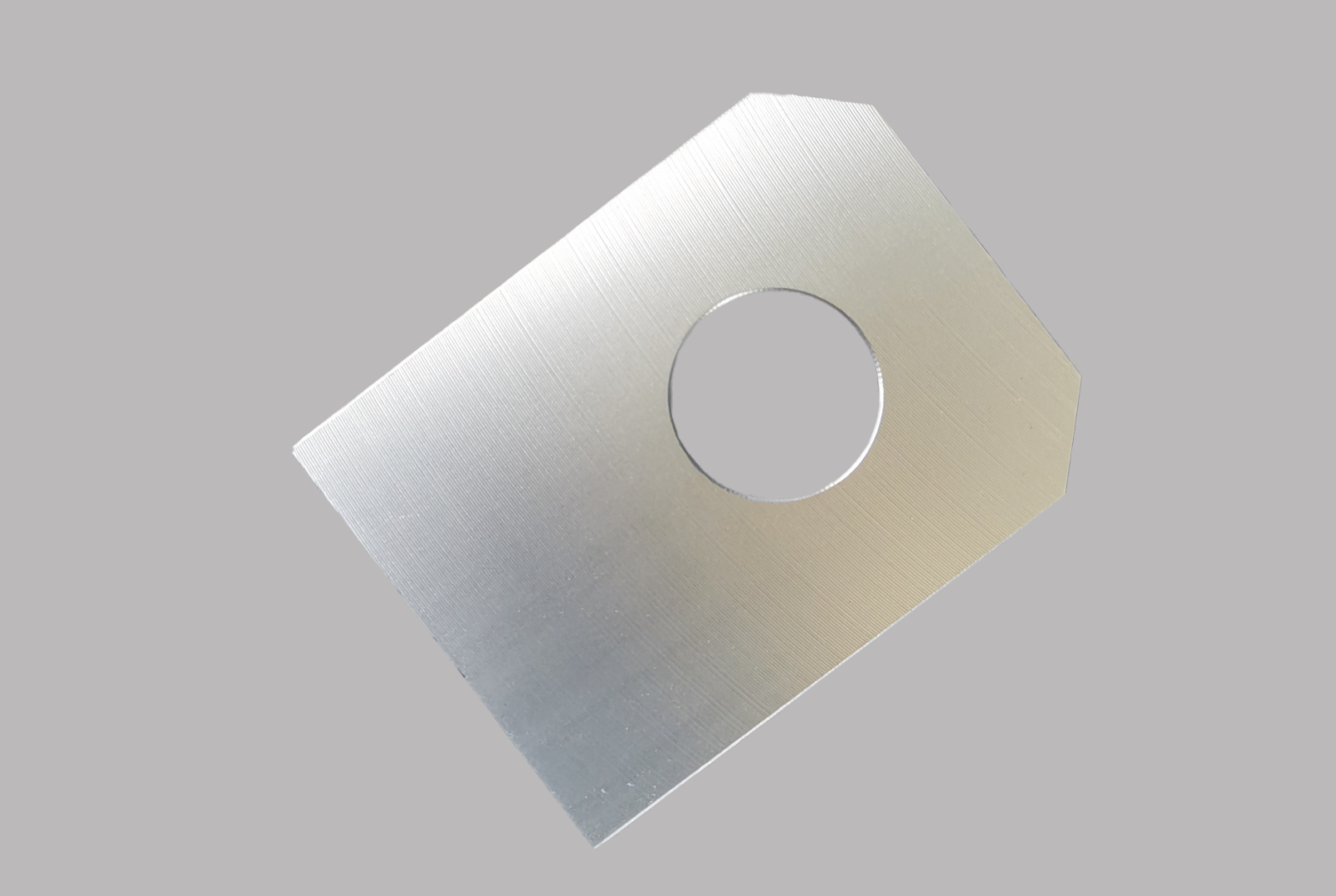

酸化皮膜の厚さと性質は、適用される陽極酸化のタイプによって異なります。タイプⅡのアルマイト処理では、8~12ミクロンの薄い酸化皮膜が形成され、滑らかな仕上げで適度な保護を提供します。一方、タイプIIIのアルマイト処理では、35~50ミクロンとかなり厚い酸化皮膜が形成され、耐摩耗性と耐腐食性が高いため、耐久性が向上します。

メリット

- 高い耐食性

- 美観の向上

- 公差の厳しい部品に最適

- 生のアルミニウムよりも表面硬度が向上

備考

- アルマイト処理は既存の表面欠陥を覆い隠さないため、処理前に部品を適切に仕上げる必要がある。

- 最終的な色は、合金の等級によって異なる場合があります。

- 陽極酸化処理された部品は、仕上げに傷や損傷を与えないよう、特別な取り扱いが必要です。

- 陽極酸化処理では、部品を治具やラックに固定するため、未処理の部分に傷がつくことがあります。傷のない部品が必要な場合は、図面をお送りください。

- アルマイト処理によって部品は絶縁され、導電性が低下します。

- アルマイト処理では、パーツの厚みが大幅に増加することはないため、デフォルトではマスキングは必要ありません。マスキングすべき箇所や塞ぐべき箇所がある場合は、CADファイルにご記入ください。

- タイプIIIの陽極酸化処理は、部品の表面にかなりの厚みを加える可能性があります。重要な表面を保護するために、ネジ穴やリーム穴などの重要な部分を塞ぐか、マスキングすることをお勧めします。

陽極酸化処理設計の考慮点

陽極酸化処理と粉体塗装の違いは何ですか?

アルマイト処理と粉体塗装は、工程、耐久性、美観が異なります。アルマイト処理は電気化学的な処理で、保護酸化物層を形成することにより、特にアルミニウムの耐食性と耐摩耗性を向上させます。粉体塗装は、表面に厚い着色皮膜を形成し、幅広い色調で均一で光沢のある外観を与えますが、傷や欠けに対する耐久性は劣ります。この違いについて詳しくは、ブログをご覧ください: 仕上げ対決:陽極酸化処理と粉体塗装の比較

タイプIIとタイプIIIのアルマイト処理の違いは何ですか?

タイプIIとタイプIIIはどちらもアルミニウムのアルマイト処理を指すが、厚さ、耐久性、用途が異なる。一般的に硫酸を使用するII型アルマイト処理では、8~12μmの厚さの酸化皮膜が形成されます。適度な耐食性と美観のバランスが必要な部品に最適です。対照的に、タイプIII(硬質アルマイト処理)は、より積極的なプロセスで、35~50μmと非常に厚い酸化皮膜を形成し、過酷な条件にさらされる部品に最高の耐摩耗性と強度を与えます。どのタイプがお客様のニーズに最も適しているかについては、以下の包括的なブログをご覧ください。 タイプIIとタイプIIIのアルマイト処理.

陽極酸化処理できる金属は?

ほとんどのアルマイト加工はアルミニウムに施され、硬くて耐食性のある酸化皮膜を形成する。他にもチタンやマグネシウムにもアルマイト加工が施されることがありますが、やはり最も一般的なのはアルミニウムです。

アルマイト処理されているかどうか、どうやって見分けるのですか?

電気伝導度試験は、アルミニウムがアルマイト処理されているかどうかを判断する最良の方法の一つです。陽極酸化処理されたアルミニウムは、表面に形成された非導電性の酸化皮膜により絶縁材料となります。