ステンレス鋼と炭素鋼は、工業生産で頻繁に使用される2つの主要材料であり、それぞれが明確な利点をもたらし、さまざまな用途に適しています。多くのエンジニアリング・プロジェクトでは、これらの金属の溶接が一般的な要件となっています。しかし、ステンレ ス鋼と炭素鋼の溶接には、物理的・化学的特 性が大きく異なるため、いくつかの課題があ る。この記事では、ステンレス鋼と炭素鋼の溶接プロセスについて、その課題、技術、プロセスについて概説する。

なぜ溶接は難しいのか?

ステンレス鋼と炭素鋼の溶接には、いくつかの課題がある:

高温割れ。どちらの金属も、特に高温環境では高温割れを起こしやすい。

合金元素の影響。ステンレス鋼に含まれるクロムやニッケル などの元素は、溶接パラメーターの慎重な管 理が必要である。

共同設計の考慮事項。 安定した耐久性のある溶接を行うには、熱膨張、融点、 機械的性質の違いを考慮しなければならない。

腐食の増加。炭素鋼の微粒子がステンレス合金と混ざり合い、ステンレス鋼の保護酸化膜を破壊します。このバリアが損なわれると、錆が発生し始めます。

材料特性

ステンレス鋼と炭素鋼を溶接する場合、それぞれの材 料の特性を理解することが極めて重要である。

ステンレス鋼

ステンレス鋼は、優れた耐食性、強度、靭性で知られ、化学加工、食品製造、医薬品などの産業で広く使用されています。ステンレス鋼にはクロムやニッケルなどの元素が含まれており、溶接時に酸化や炭化などの問題を引き起こす可能性があります。

炭素鋼

炭素鋼は機械的強度に優れ、加工が容易でコスト効率も良いため、建設や機械製造によく使用される。しかし、溶接時に割れや気孔が発生しやすいため、入念な予熱と溶接後の熱処理が必要である。

溶接技術の原理

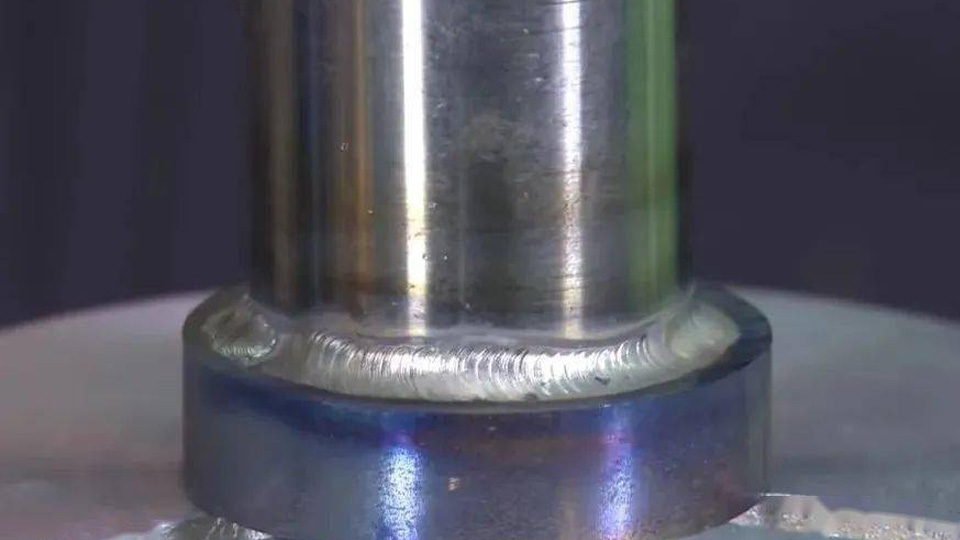

深溶け込み溶接は、2つの金属間に強固な結合を形成する深い溶接を達成するために高エネルギーを適用します。このプロセスの特徴は、溶接溶け込みが深いことと、熱影響部(HAZ)が小さいことで、接合部の機械的特性と耐食性の維持に役立つ。この方法の一般的な熱源には、高エネルギー・ビーム(レーザーや電子ビームなど)や高エネルギー密度アーク(プラズマやアーク溶接など)がある。これらの熱源は溶接部を素早く加熱し、材料を溶融して耐久性のある接合部を形成することができる。

レーザー溶接

この技術では、高エネルギーのレーザービームを使用して金属表面を急速に溶かし、溶融プールを形成する。レーザーのエネルギーは正確に制御できるため、入熱を最小限に抑えることができ、熱影響部を限定し、熱歪みや金属の微細構造の変化を抑えることができる。

電子ビーム深溶け込み溶接

電子ビーム溶接では、高速の電子ビームが金属表面に照射され、強い熱を発生させて材料を溶かす。このプロセスは真空中で行われるため、酸化や汚染を防ぐことができる。電子ビームは、従来の方法よりも溶接深さを深くすることができ、非常に効果的です。

溶接プロセス

ステンレス鋼と炭素鋼の信頼性の高い接合を実 現するためには、十分に構造化されたプロセスが必 要である。適切な準備、正確なパラメー タの選択、徹底した溶接後処理、これらすべてが極めて重要である。

1.溶接前の準備

溶接を始める前に、以下のことを確認すること:

表面のクリーニング。溶接面に付着している油、スケール、汚れなどの汚染 物を取り除く。

組み立てと固定。設計仕様に従って部品を正確に固定する。

予熱。厚い溶接物の場合、予熱は熱応力と割れのリ スクを軽減することができる。

2.溶接プロセス

具体的な手順は、採用する深溶け込み溶接のタ イプによって異なる。

レーザー溶接

パラメータの選択。溶接物の厚さ、材質、接合形状に応じて、適切なレーザー出力、溶接速度、焦点位置を選択する。一般に、レーザー出力が高く、溶接速度が遅いほど、溶け込み深さが大きくなる。

シールド・ガス。適切なシールド・ガス(アルゴンや窒素など)を使用し て溶接部を保護し、溶接中の酸化や汚染を防止する。

プロセス制御。溶接中の溶融池の状態と溶接形態をリアルタイムで 監視することにより、溶接品質を確保する。必要に応じて、溶接継手の強度と密度を向上させるために、マルチパス溶接プロセスを使用することができる。

電子ビーム深溶け込み溶接

真空環境の準備。電子ビーム溶接は真空環境で行う必要があるため、溶接前に溶接物を真空チャンバーに入れ、真空排気する必要がある。

ビーム・パラメーターの選択。溶接物の材質と厚さに応じて、適切な電子ビーム電圧、ビーム電流および溶接速度を選択する。一般に、電子ビーム電圧とビーム電流が高いほど、溶け込み深さが大きくなる。

プロセス制御。溶接中の電子ビーム位置と溶接状態をモニターすることで、溶接品質を確保します。必要に応じて、溶接の密度と強度を向上させるために複数回の溶接を行うことができます。

3.溶接後の処理

溶接後の処理は、接合部の寿命と強度を確保するために極めて重要である。

検査だ。 超音波検査やX線検査による非破壊検査を行う。

熱処理。 焼きなましや焼き戻しなどの処理を行い、接合部の強度と靭性を向上させる。

表面処理。 耐食性を向上させるため、溶接部を洗浄し、不動態化する。

結論

深溶け込み溶接は、ステンレス鋼と炭素鋼の間に高強度継手を形成するための重要な技術です。レーザー溶接や電子ビーム溶接などの技術は、異種金属の溶接の課題を克服し、接合部の強度と耐久性を維持するのに役立ちます。適切な準備、工程管理、および溶接後の処理を行なえば、高品質の結果を得ることができる。この技術が進歩するにつれて、この2つの広く使用されている金属に依存する産業で、重要な役割を果たし続けるだろう。