表面粗さ(Ra)とは、材料表面の微細な山と谷をマイクロメートル単位で表したもので、材料表面の微細な凹凸を表しています。例えば、不適切な表面粗さは、早期故障やベアリングリングの溝の耐荷重性の低下を引き起こします。この記事では、表面粗さの基本、測定技術、および選択方法について説明します。

表面仕上げとは?

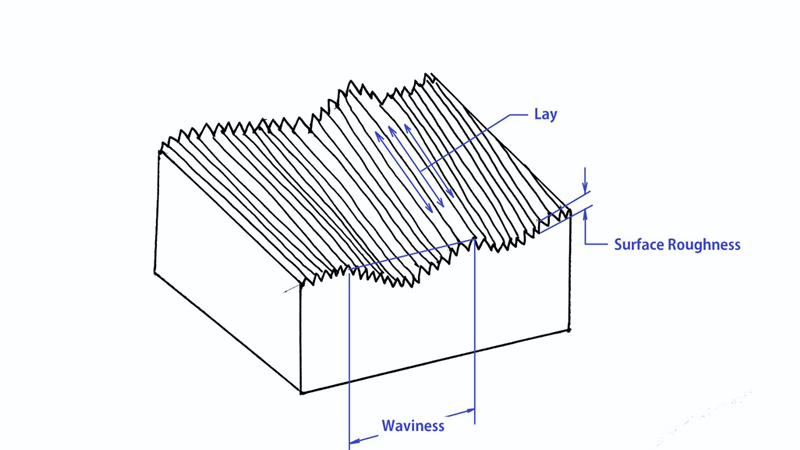

表面仕上げは、粗さ、レイ、うねりの3つの異なる要素から構成されています。しかし、機械工場では、表面仕上げという用語が表面粗さだけを表すために使われることは珍しくありません。 粗さは、表面仕上げの最も一般的に指定される側面です。

レイ

レイとは、表面上の支配的なパターンとそのパターンの方向を表す用語である。 レイは一般に製造工程で生じるもので、平行、垂直、円形、十字形、放射状、多方向、等方性(非方向性)などがある。

レイ(Lay)とは、表面上の主な模様とその向きのこと。通常、製造工程の副産物である。レイの種類には、平行、垂直、円形、十字形、放射状、多方向、または等方性(優先方向なし)がある。

うねり

うねりとは、最も間隔の広い表面仕上げのばらつきを指す。最も一般化された方法では、表面の周期的な凹凸は、粗さの測定に使用されるサンプリング長よりも大きい。それでも、平坦度の欠陥でないよりは小さく、短く、規則的である。表面のうねりは、加熱・冷却時の反りや、加工誤差によって発生するのが一般的で、当該誤差はびびりやたわみの結果である。

うねりの測定には評価長さが使用され、この長さでうねりプロファイルが生成される。ウェービネスプロファイルには、表面の粗さ、平坦さ、形状のばらつきによる凹凸は含まれない。波のピーク間の距離はうねり間隔(Wsm)と呼ばれ、波の高さは平均うねり(Wa)や全ねじれ(Wt)などのパラメータによって設定されます。うねりの仕様は粗さの仕様よりも一般的ではありませんが、ベアリングレースやシール面では非常に重要です。

表面粗さ

表面粗さは、表面上の間隔の狭い山と谷として見ることができ、使用される材料条件と製造工程の結果である。

表面粗さの評価基準

サンプリング長

サンプリング長さは、表面粗さを評価するために使用される所定の基準長さである。表面の実際の形成とテクスチャ特性に基づいて選択されるべきである。選択された長さは、表面の粗さの特徴を正確に表していなければならない。測定の際、サンプリング長さは表面の全体的な輪郭方向に従うべきである。サンプリング長を定義し選択する目的は、うねりや形状誤差が粗さ測定結果に及ぼす影響を最小限に抑えることである。

評価期間

評価長さは、表面粗さの評価に使用される全長である。1つまたは複数のサンプリング長から構成される。表面粗さは部品のさまざまな領域で変化する可能性があるため、1つのサンプリング長ではその粗さ特性を完全に表すことができない場合があります。より正確な評価を得るために、複数のサンプリング長を採取します。通常、評価長には5つのサンプリング長が含まれます。

リファレンス・ライン

基準線は、表面粗さパラメータを決定するために使用されるベースラインです。2つのタイプがある:

- 最小二乗平均線:サンプリング長内のすべての点の二乗偏差の和を最小化する幾何学的な等高線。表面形状の理想的な数学的表現を提供する。

- 算術平均線:この線は、プロファイルの上下の領域がサンプリング長内で等しいことを保証する。

最小二乗平均線は理想的な基準線だが、実際には適用が難しい。そのため、代わりに算術平均線がよく使われる。測定中の近似線として、同じような位置の直線がよく使われる。

表面粗さの用語

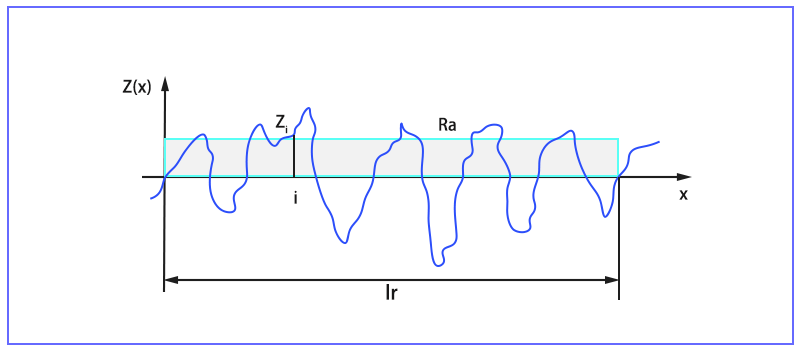

Ra - 評価長にわたるすべての山と谷の数値平均。中心線平均(CLA)とも呼ばれる。

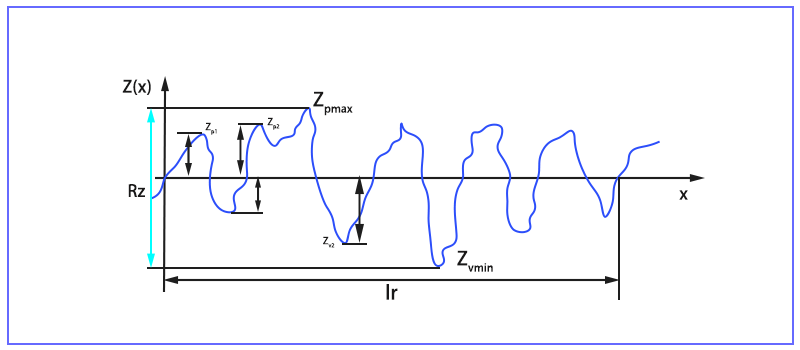

Rz - 連続する最高峰と最低谷の平均。最も高いピークと最も低い谷の間の垂直距離、2番目に高いピークと2番目に低い谷の間の距離など。これは通常5つの最も大きな偏差について行われ、その後平均が計算される。 Raはいくつかの極端な値に対して比較的鈍感なので、誤差をなくすのに役立つ。

Rmax - サンプリング長内で計算された、最も高いピークと最も低い谷の間の垂直距離。

Rp - プロファイルの最も高いピークと評価長内の平均線との計算距離。

Rv - プロファイルの最低谷と評価長内の平均線との計算距離。

表面粗さ換算表

下の表は、表面粗さ測定のための業界標準単位間の変換を表しています。例えば、メートル法とインペリアル法の表面粗さRaなど、業界標準の単位をISOに変換する方法について知っておくと、表面仕上げをどのようにしたいかの参考になるかもしれません。

| ラ(ウム) | Ra(μin) | RMS(μin) | Rz(μm) | Nスケール(ISO 1302) |

| 0.025 | 1 | 1.1 | 0.3 | N1 |

| 0.05 | 2 | 2.2 | 0.5 | N2 |

| 0.1 | 4 | 4.4 | 0.4 | N3 |

| 0.2 | 8 | 8.8 | 0.8 | N4 |

| 0.4 | 16 | 17.6 | 1.6 | N5 |

| 0.8 | 32 | 32.5 | 3.2 | N6 |

| 1.6 | 63 | 64.3 | 6.3 | N7 |

| 3.2 | 125 | 137.5 | 12.5 | N8 |

| 6.3 | 250 | 275 | 5 | N9 |

| 12.5 | 500 | 550 | 50 | N10 |

| 25 | 1000 | 1100 | 100 | N11 |

| 50 | 2000 | 2200 | 200 | N12 |

表面粗さの測定方法

表面粗さを測定する方法はいくつかあるが、一般的には、接触測定法、非接触測定法、既知のサンプルとの比較法、工程内測定法の4種類に分けられる。

接触式スタイラスプロフィロメータ

接触式測定は最も一般的な方法です。このダイヤモンドスタイラスは、山や谷にぶつかると上下に動き、その変位はデジタル値に変換され、プロファイルメーターの画面に表示されます。この方法では、最大20mmまで測定できることが多い。接触によって表面の凹凸が変化する可能性があるため、柔らかい表面や変形しやすい表面には使用しないでください。

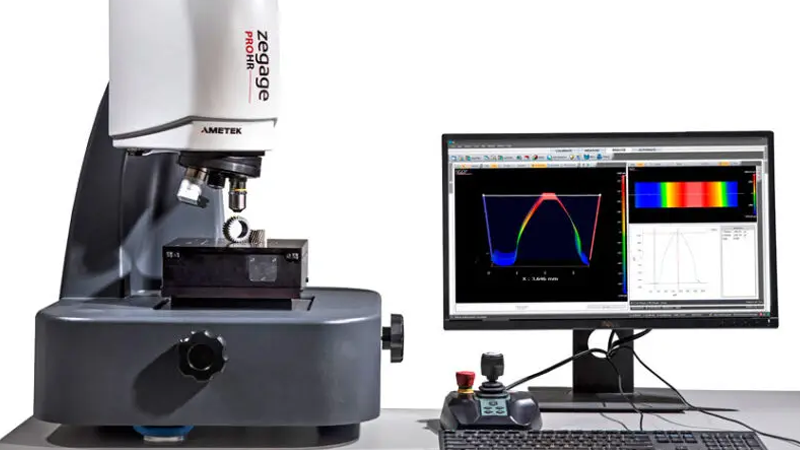

非接触方式

非接触測定は、レーザー走査型共焦点顕微鏡やレーザー三角測量のように、直接接触して表面粗さを測定するために光学的または光を使用する。ビームを表面に投影し、回折信号と反射信号を測定する。これらの方法は、表面に非接触であるため、柔らかい素材や複雑な形状に最適である。しかし、精度は表面の反射率や色に影響されやすい。

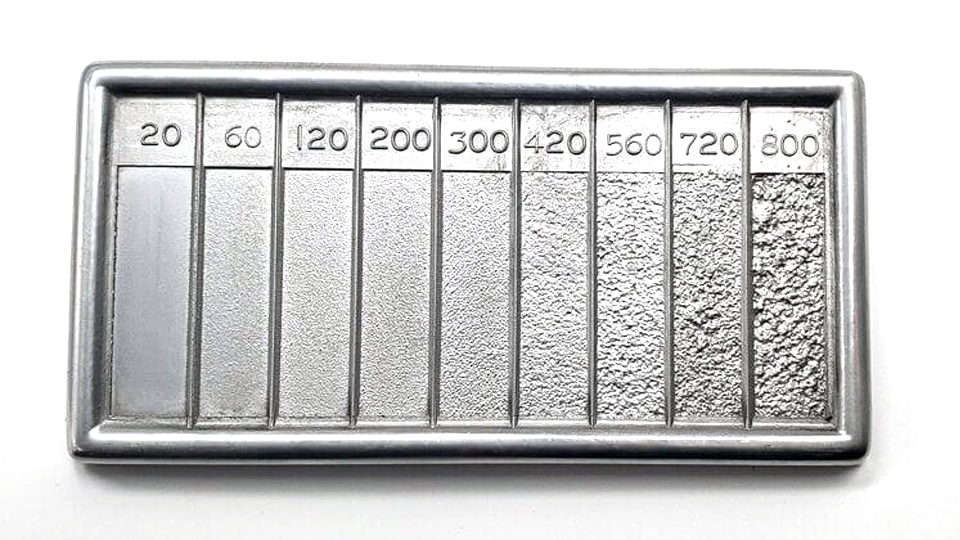

比較方法

比較法では、特定のプロセスや装置によって生成された表面粗さサンプルを使用する。メーカーは、触覚や視覚によってサンプルと表面を比較することで、粗さパラメータを評価することができる。

インプロセス方式

インダクタンスのようなインプロセス法では、磁性材料と電磁エネルギーを使用して表面粗さを測定します。そして、測定されたパラメトリック値は、比較粗さパラメータを見つけるのに役立ちます。

適切な表面粗さを選ぶには?

用途によっては、表面粗さはあまり重要ではないかもしれない。しかし、他のいくつかの場面では重要な意味を持ちます。重要な用途では、表面粗さは部品の機能性、性能、耐久性、外観に影響を与えます。また、加工時間やコストにも影響します。

CNC加工における表面粗さレベルの要件は、用途によって異なります。本質的に良い表面粗さレベル、悪い表面粗さレベルというものは存在せず、特定の要件を満たすかどうかということに集約されます。したがって、部品に適したCNC加工の表面粗さを決定することは、非常に重要な意味を持ちます。選択プロセスでは、以下の要素を考慮する必要があります。

機能と目的

適切なCNC機械加工の表面粗さを選択する場合、部品の使用目的が最も重要な考慮事項です。表面粗さは、部品の特性、他の部品や作業環境との相互作用に影響を与えます。摩擦係数、騒音レベル、耐摩耗性、吸収能力、光学特性、耐荷重性、耐久性、導電性、潤滑性、その他多くの機能や特性に影響を与えます。下表は、CNC加工部品のさまざまな機能、表面粗さがこれらの機能に与える影響、およびそれに対応する推奨表面粗さレベルの詳細を示しています。

下の表は、さまざまな製造工程における一般的な粗さを示しています。

| プロセス | コモン・ラ(ウム) |

| 研磨 | 0.2 - 1.6 |

| ホーニング | 0.1-0.8 |

| 電解研磨 | 0.1-0.8 |

| 研磨 | 0.1-0.4 |

| ラッピング | 0.05-0.4 |

| スーパーフィニッシング | 0.025-0.2 |

| ミーリング | 0.8-6.3 |

| ターニング | 0.4-6.3 |

| 掘削 | 1.6-6.3 |

| イーディーエム | 1.6-3.2 |

| 鍛造 | 3.2-12.5 |

| レーザー切断 | 0.8-6.3 |

| 押し出し | 0.8-3.2 |

コストと生産時間

CNC加工でより滑らかな表面粗さを実現するには、より多くの加工作業が必要となる。低い粗さ値を得るためには、機械速度を遅くし、送りを細かくし、切込みを浅くする必要がある。Raレベルが0.4以下の場合、追加の研磨が必要になることもある。精密な製造工程とこれらの余分な工程は、より多くの時間と労力を要し、ひいては製造コストを押し上げる。

ソガワークスについて

SogaWorksは、カスタムメカニカルパーツのためのオールインワンオンラインプラットフォームです。CNC機械加工、3Dプリント、板金加工、ウレタン鋳造、射出成形などのサービスで、ラピッドプロトタイピング、少量テスト、大規模生産のための柔軟な製造ソリューションを提供します。AIを活用した見積もりエンジンにより、SogaWorksは5秒で見積もりを提出し、最適なキャパシティをマッチングさせ、すべてのステップを追跡することができます。これにより、納期が短縮され、製品の品質が向上します。