製造工程では、たった一つの欠陥が、高価なリコールや出荷の遅延、安全上のリスクをもたらす可能性があります。初品検査(FAI)は、最初のユニットのサンプルが各設計ガイドラインに準拠していることを検証するため、量産開始前に行われる必要がある最も重要なチェックポイントの1つです。最初の段階で問題を軽減することで、FAIは評判の保護に役立つだけでなく、医療機器や航空宇宙などの規制分野では特に重要な時間と財源の節約にもなります。

FAIの最も顕著な利点の一つは、製品が期待に応え、品質に根ざしていることを消費者に保証し、消費者の間に信頼を築くことである。このブログでは、一次製品検査とは何か、その重要性を双方の立場から詳しく説明し、検査を省略したり、急いで実施したりすることでどのような結果が生じるかを説明します。これらの責任を明確に理解することで、有害な見落としに屈することなく、製造工程全体を効果的に管理することができます。

一次検査とは?

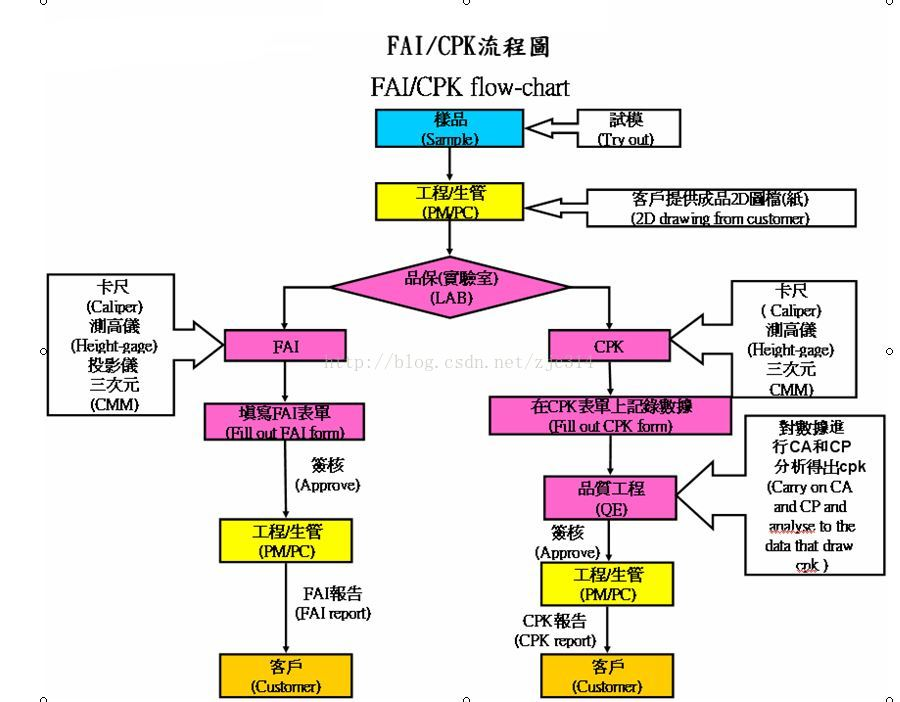

生産の初期サンプリング段階には、通常、初回製品検査(FAI)が含まれる。これは、生産された最初のユニットが設計と技術仕様を満たしていることを検証することを含む。FAIの間にチェックされる部品の量は、オーダーのサイズによって決定される。一般的に、数量的に大きな注文では、無作為抽出によって3~5個のユニットが選ばれる。少量生産やプロトタイプの場合は、最初の部品だけを検査することもある。

FAIの重要性は、新しい部品を初めて作るときに著しく高まる。すでに機能することが証明されているリピートオーダーの場合は、それほど重要ではありません。初品検査報告書(FAIR)には、その部品が合格であったか不合格であったかの検査結果の詳細が記載される。FAIRが合格であれば、生産は続行できる。不合格の場合、作業は凍結され、修正が実行され、部品が再検査される。

一次検査の重要性

一次製品検査(FAI)は、部品が最初に正しく作られるようにするための重要な部分です。FAIは、メーカーが問題を早期に発見し、コストのかかるミスを回避し、期待に応える高品質の製品を提供するのに役立ちます。FAIがなぜ重要なのかをご説明します:

部品が設計および品質基準を満たしていることを確認する。

初品検査報告書は、初品が設計と品質基準に合致していることを保証します。初期部品の測定と検査を実施することで、本生産を開始する前に、あらゆる不一致やエラーが修正されます。

高価なミスの回避に役立つ

早期に問題に対処することは、製造の後半になってから修正するよりもはるかに費用対効果が高い。FAIの間、もし問題があれば、何百、何千という部品が製造されるまで待つのではなく、すぐに修正することができる。これは時間、材料、財政の節約になる。さらに、過剰な手直しやスクラップ、あるいはリコールのリスクも最小限に抑えることができます。

コンプライアンスとトレーサビリティの証明

航空宇宙、自動車、医療機器などの規制産業では、品質の証明は必須です。FAIは、部品が要求されるすべての基準を満たしているという明確な記録を作成します。この文書は、監査、トレーサビリティ、顧客や規制当局にすべてが正しく行われたことを示すために重要です。

遅延のリスクを軽減

より深刻な問題に発展する可能性のある問題は、FAIによって対処される。その結果、作業を中断することなく生産工程をシームレスに継続することができ、段階的な納品スケジュールを維持することができる。

一次検査報告書には何が書かれるのか?

その名の通り、FAIR(First Article Inspection Report)は、測定値を含め、ラインの最初の部分にとって重要な細部まで把握している、 材料テスト結果、仕様への適合性。それでは、ファーストピース検査報告書の基本的な構成要素を見てみましょう:

部品の識別

検査対象の部品を確認するエリアです。部品識別セクションは、部品番号、説明、リビジョンレベル、部品のシリアル番号(ある場合)を記録します。また、その部品に関連し、製造時に使用された図面番号も含まれます。これにより、完全なトレーサビリティが確保され、レポートや技術文書にバージョン管理で簡単にアクセスできるようになります。

サプライヤー情報

このパートでは、その部品に責任を持つサプライヤーを特定し、製造者または供給者の名称と住所を示す。問い合わせやフォローアップが必要な場合に連絡できる担当者(多くの場合、品質部門または技術部門の担当者)を提供する。これにより、回答や連絡を確立するための適切な仕組みが整備されていることが保証される。

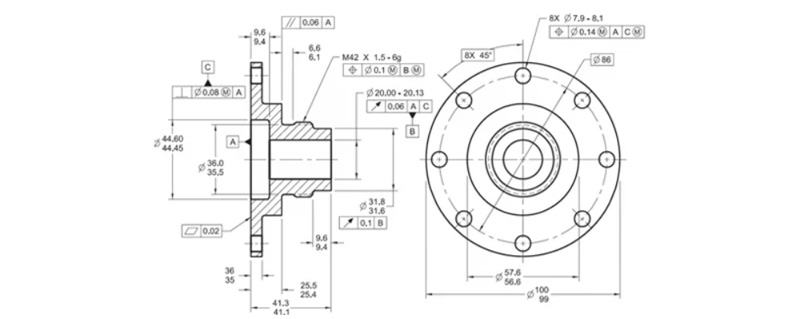

製品特性

この領域では、重要部品のすべての寸法と特徴がリストアップされ、評価される。これには、長さ、直径、厚さ、許容誤差が含まれます。また、材料の仕様も含まれます。 アルミニウム6061 またはステンレス・スチール。必要な表面仕上げは、コーティングやテクスチャーの要件を含め、ここに文書化されます。このセクションは、最も複雑な部品を製造する際に、すべての設計の詳細が考慮されていることを保証します。

素材とプロセス

このセクションでは、使用された原材料とその部品の製造方法について詳しく説明します。材料が必要な基準を満たしていることを確認し、以下のような製造工程について説明します。 CNC加工鋳造、溶接、熱処理など。これは、部品だけでなく、その製造方法が要求された手順に従っていることを確認するのに役立ちます。

検査内容

このパートでは、検査の手順と方法について詳しく説明します。部品の測定方法に基づいて、ノギス、マイクロメーター、CMM(三次元測定機)などのツールについて説明します。検査の日付は、100%またはサンプリングの一定割合をチェックした場合、実施されたサンプリング計画の種類とともに記録されます。これは、特にこの検査が適切に文書化されていることを確認するために行われます。

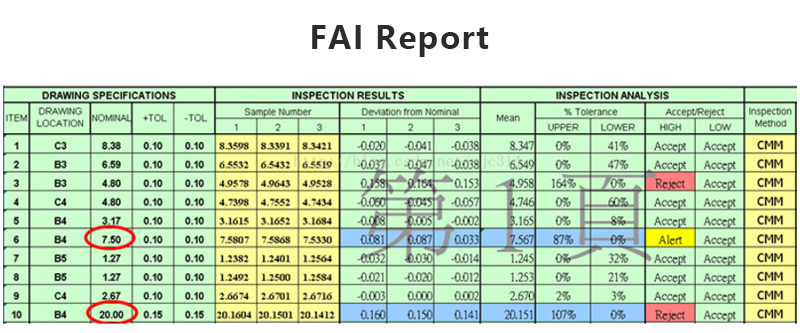

検査結果

ファーストピース検査報告書の実際の結果はすべてここに掲載される。これには、測定値、実施された試験、すべての特性が設計仕様通りであったかどうかが含まれる。硬さ試験、リーク試験、適合検査、機能検査など、実施されたすべての試験の結果が文書化されます。ここで、検査結果に基づいてその部品が合格か不合格かが明確になります。

認証と書類

検査に関する追加書類を集めたもの。その部品が業界や顧客の規格に適合していることを証明する適合証明書が含まれることもある。また、使用されている材料が正しい仕様に適合していることを証明する材料試験報告書が含まれることもあります。内部チェックリストや外部試験報告書などの追加検査書類も添付されることがある。これらの書類はすべて、さらなる検証を行うことで検査結果をサポートするものです。

不適合報告書(該当する場合)

部品が設計要件を完全に満たしていない場合、このセクションでは何が問題であったかを文書化します。測定値が許容範囲外であるとか、材料に欠陥があるといった問題を説明し、どのような処置が取られるかを記述する。これには、部品を作り直す、廃棄する、あるいは工程を調整して問題を解決してから続行する、などが含まれる。これは、同じ問題の再発防止に役立ち、エラーを適切に修正するというコミットメントを示すものである。

その他の関連情報

最後のセクションには、承認、署名、その他有用と思われるコメントを記載する。報告書は、多くの場合、品質チームまたはエンジニアリングチームから権限を与えられた担当者によって署名され、正式に結果を確認します。補足事項、観察事項、提案事項があれば、ここに記載し、今後の生産に関する背景や推奨事項を示すことができる。

このように、ファーストピース検査報告書は、単なる事務処理にとどまらず、品質、一貫性、責任を強化する文書となるのです。関連するすべての詳細とともに作成された最初の部品を文書で記録し、プロセスを維持することで、問題を回避することができ、ひいては遅延を軽減し、次のことを可能にする。 フルラン生産 準備。サプライヤーと顧客との関係を強化する効果的な手段であり、生産工程の自由な流れを計画的に保護するものである。

第一条検査で使用されるツールと方法

一次成形品検査(FAI)は、さまざまな機能に対して正しく実施するために、さまざまなツールや技術を必要とする。どのツールも、与えられた部品が最高の精度で測定・評価されるようサポートします。それでは、最も一般的なツールや手法のいくつかを見ていきましょう。

三次元測定機(CMM)

CMMとも呼ばれる三次元測定機は、複雑な幾何学形状やデザインを驚くほどの精度で測定するのに役立ちます。他の手動測定器とは異なり、CMMでは複雑な部品の詳細な形状を簡単に測定することができます。CMMは、プローブを使用して部品のさまざまなアクセスポイントに触れ、デジタルマップを生成し、さらに元の設計と比較します。

ノギスとマイクロメーター

厚さ、深さ、直径の測定には、マイクロメーターやノギスと呼ばれる携帯工具が最適である。これらの工具は、小さく複雑な形状を厳格な公差で測定するのに適している。基本的なことではあるが、これらの工具は正しく使用すれば、一貫した信頼できる結果をもたらす。

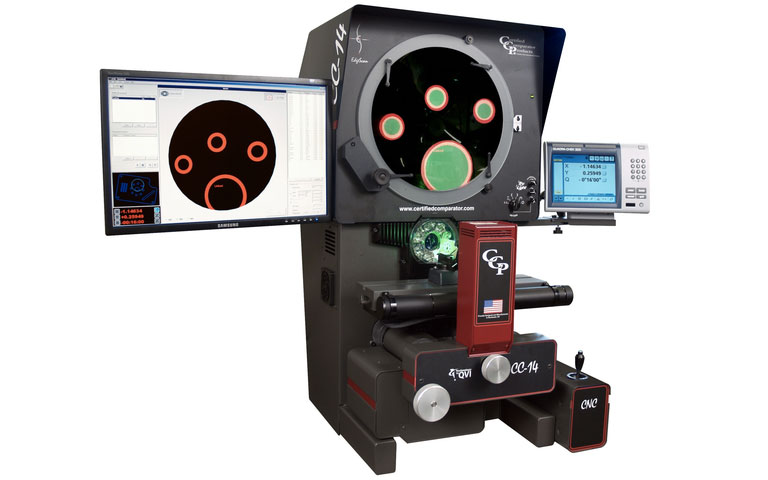

光学コンパレータ

すべてのコンパレータと同様に、光学式コンパレータは投影システムを採用し、スクリーン上に特定の部品を拡大して表示します。これにより、規格に準拠しているか、または設定された図面の測定値を簡単に検査することができます。光学式コンパレータは、部品の角度、外形、穴の位置の測定に最適です。

硬度計

これらの試験機は、ある物体の圧痕に対する抵抗力を測定するために使用される。これは、高い圧力や摩耗、予期せぬ応力に耐えなければならない部品にとって非常に重要です。硬さ試験中の検査は、部品が意図された用途で有用かどうかを判断するのに役立ちます。

表面板

定盤はベースとも呼ばれ、手作業による検査では平らで安定している必要がある。また、平面度や高さを測定するための測定器を水平にするための基準としても役立ちます。これにより、すべての測定が正確であること、また部品が設計要件に従って整列していることが保証されます。

これらのツールはそれぞれ、部品がすべての仕様を満たしていることを確認する上で重要な役割を果たします。これらの検査員は、部品の形状やサイズだけでなく、材料の強度や表面仕上げに関して、部品の品質を判断することができます。

一次製品検査(FAI)の準備方法

第一条検査を成功させるには、綿密な準備から始まります。適切な計画により、検査開始前にすべての重要な要件が満たされ、遅延や潜在的な品質問題が軽減されます。以下のチェックリストは、文書、設備、人員、サンプルの準備が整っていることを確認するために不可欠な準備ステップを網羅しています。これらの準備作業を完了することで、製造業者はすべての品質基準を満たす徹底的かつ効率的な検査を実施することができます。

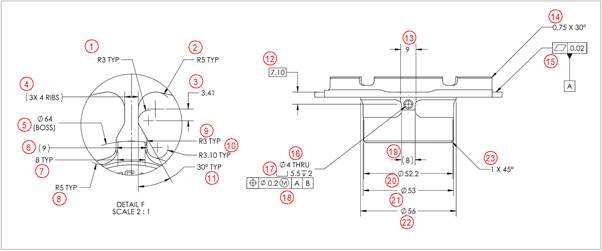

1.書類審査

すべてのエンジニアリング図面が完全であり、最新の改訂が反映されていることを確認する。CAD モデルが現在の設計仕様と一致していることを確認する。バルーン図面を作成し、すべての重要な特徴を検査用にマーキングする。材料証明書 (MTR) およびプロセス文書を収集し、参照できるようにする。

2.検査計画

すべての重要な寸法の測定基準を定義し、一貫性を確保する。設計要件に基づき、各特性の合否公差を設定する。プロセスを合理化するための検査順序と方法を作成する。必要な検査機器を特定し、その可用性を検証する。

3.ドキュメンテーションの検証

すべての部品番号と改訂をエンジニアリング文書と照合する。材料認定が指定された要件と一致していることを確認する。プロセス認証(熱処理、メッキなど)が有効であることを確認する。

4.寸法検査

承認された方法とツールを使用して、すべての重要な特徴を測定する。実際の測定値を対応する許容範囲とともに記録する。公差外の状態があれば直ちに文書化する。

5.機能テスト

設計仕様により必要な場合は、動作試験を実施する。該当する場合は、相手部品とのアセンブリの適合性を検証する。すべての試験パラメータと結果を正確に記録する。

6.表面および目視検査

指定された要件に照らして表面仕上げを検査する。受入基準に従って外観上の欠陥がないかチェックする。適切なバリ取りとエッジの状態を確認する。

7.最終確認

収集されたすべてのデータに不備がないか確認する。必要な特性がすべて検査されたことを確認する。予備処分勧告書を作成する。

8.報告および承認

必要なファーストピース検査報告書(AS9102または同等のもの)をすべて記入する。リリース前に必要な品質承認を得る。文書管理手順に従って検査記録を保管する。

一次検査のアウトプット

第一条検査(FAI)から出力される文書には、以下の検証が含まれる;

第一条検査報告書(FAIR)

これは、検査を実施した後に収集されたすべての情報を含む文書です。これには、図面仕様に対する実際の値を把握する寸法報告書、使用材料を証明するMTR(ミル・テスト・レポート)などの材料証明書、メッキや熱処理などの特殊工程の文書、操作演習を証明する機能テストなどが含まれます。

AS9102標準フォーム(航空宇宙用)

航空宇宙産業では、AS9102規格に基づき、これら3つの様式がある。フォーム1では、部品番号の説明責任(Accountability of the part number)が規定されており、正しい部品番号、図面改訂、シリアル番号の妥当性を保証する。フォーム2は製品の説明責任(Product Accountability)を扱うもので、原材料、部品、およびそれらに特化した特殊工程を把握する。特性に関する説明責任は、フォーム3で文書化され、測定され、苦情ステータスが提供されたすべての特性がリストアップされる。

バルーンドローイング

検査された各要素を識別するバルーンは、対応するエンジニアリング図面上に配置されます。これらのバルーン図面は、検査されたと主張される公差を含む各基本寸法を特定し、設計要件と検査結果が一致していることを保証します。

変更文書

設計や工程に変更が生じた場合、この文書はすべての変更を記録する。これには、更新を反映したエンジニアリング図面の改訂、変更を承認し説明する変更指示書、新しい材料が導入された場合の材料仕様書の更新などが含まれる。

承認およびリリース文書

これは最後の文書で、指定された部品が生産可能であることを検証する。承認証明書は、コンプライアンスが満たされていることを宣言するために、品質署名者によって発行されます。リリースノートには、承認された制限事項や生産条件の詳細が記載され、ISOやAS9100のような品質保証認証など、他の製造基準が検証されたことを保証する追加検証も含まれます。

不適合報告書

検査中に不適合が見つかった場合、不適合報告書(NCR)を通じて文書化される。これらの文書では、不適合の種類、その影響、およびその不一致を解決するためにどのような是正措置が取られたか、または計画されているかを説明します。

サポート記録

その他の文書には、FAIプロセスで使用された検査チェックリスト、正確性を保証するための測定機器の校正証明書、訓練を受けた担当者が検査を行ったことを証明するオペレーター証明書などが含まれる。

ソガワークスについて

SogaWorksは、カスタムメカニカルパーツのためのオールインワンオンラインプラットフォームです。CNC機械加工、3Dプリント、板金加工、ウレタン鋳造、射出成形などのサービスで、ラピッドプロトタイピング、少量テスト、大規模生産のための柔軟な製造ソリューションを提供します。AIを活用した見積もりエンジンにより、SogaWorksは5秒で見積もりを提出し、最適なキャパシティをマッチングさせ、すべてのステップを追跡することができます。これにより、納期が短縮され、製品の品質が向上します。