板金曲げの概要

曲げ加工は、力を使って金属を変形させ、目的の方向に曲げて特定の形状を作るために使用されるプロセスである。圧延機とプレスブレーキを使って行われる。圧延機にはいくつかの種類があり、一定の範囲内でシートメタルをさまざまな形状に圧延することができます。

シートの曲げ加工にはさまざまな方法がある:

- V字に曲がる: これは、曲げ工具が金属材料(Vダイの上に置かれた)を希望の角度で曲げるのに必要な力を提供するものです。この技術では、鋼板の位置を変えることなく曲げることができます。

- ロール曲げ: この技術は、鋼板を湾曲した形状やロールに曲げるものである。プレスブレーキと油圧プレス、そして3つのローラーを使い、希望のカーブを実現します。円錐、チューブ、その他の中空形状の素材に最適です。

- U字曲げ: この曲げ加工はV字曲げに似ている。唯一の違いは、Uダイを利用し、最終的な部品がU字型になることである。

- 回転曲げ: この技術は、金属を曲げてシャープなエッジを作ります。90°を超える曲げ角度に最適です。

- 曲がるのを拭く: ダイを使ってシートの曲げ半径を測定する。

曲げ加工は、可鍛性はあるが硬くも脆くもない素材に最適である。バネ鋼や軟鋼、アルミニウム5052、銅などに適している。

板金曲げ設計ガイドライン

より良い製造結果を得るためには、板金部品を設計する際に以下の要素を考慮する必要があります。

寛容

板金加工 公差とは、正確で一貫性のある取り付けと統合に必要な、シートメタル部品の特徴の許容できる偏差のことです。

板金部品には ISO 2768-c 幾何学的および寸法的要素が適切に制御されていることを確認する。

| 寸法詳細 | 寛容 |

| 穴のサイズ | ±0.005″ |

| 端から端まで、単一表面 | ±0.010″ |

| エッジ・トゥ・ホール、シングル・サーフェス | ±0.010″ |

| 穴から穴へ、シングルサーフェス | ±0.005″ |

| エッジ/ホールへの曲げ、単一表面 | ±0.015″ |

| 曲がるには曲がる | ±0.020″ |

| エッジ・トゥ・フィーチャー、マルチ・サーフェス | ±0.030″ |

| 形成された部分の上に、複数の表面 | ±0.030″ |

| 曲げ角度 | ±1° |

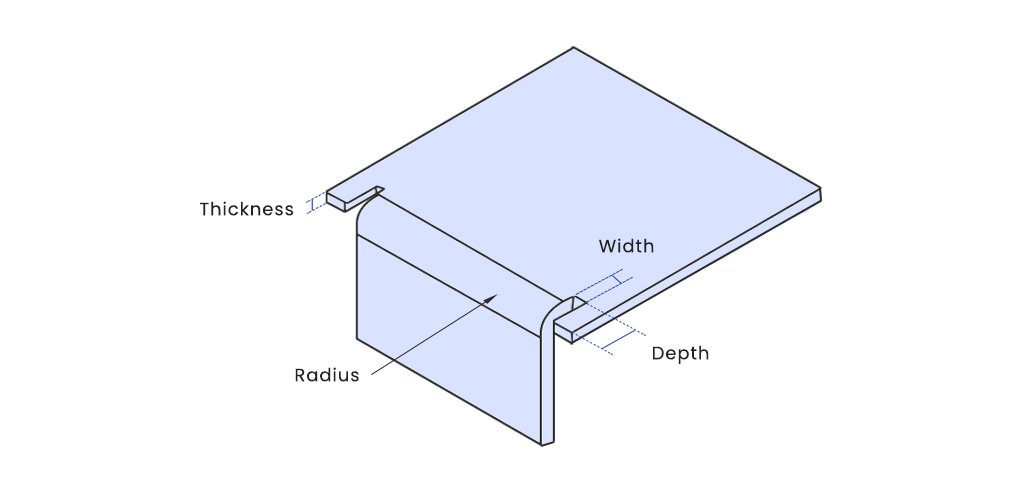

曲げ半径

最小曲げ半径は材料によって異なります。最小曲げ半径が推奨値より小さいと、軟質材では材料が流れたり、硬質材では破断したりする可能性があります。曲げ強度を確保するために、板金の曲げ半径は、その材料の最小曲げ半径より大きくする必要があります。次の表は、さまざまな板金材料の最小曲げ半径を示しています。

| 材料 | ソフトコンディション | ハードコンディション |

| アルミニウム合金 | 0 | 6t |

| ブロンズ | 0 | 4t |

| 真鍮 | 0 | 2t |

| ステンレス | 0.5t | 6t |

| 低炭素鋼 | 0.5t | 4t |

| チタン合金 | 2.6t | 4t |

各メーカーの規格は異なる場合があります。実際の状況に応じて合理的に規格を選択することを推奨する。

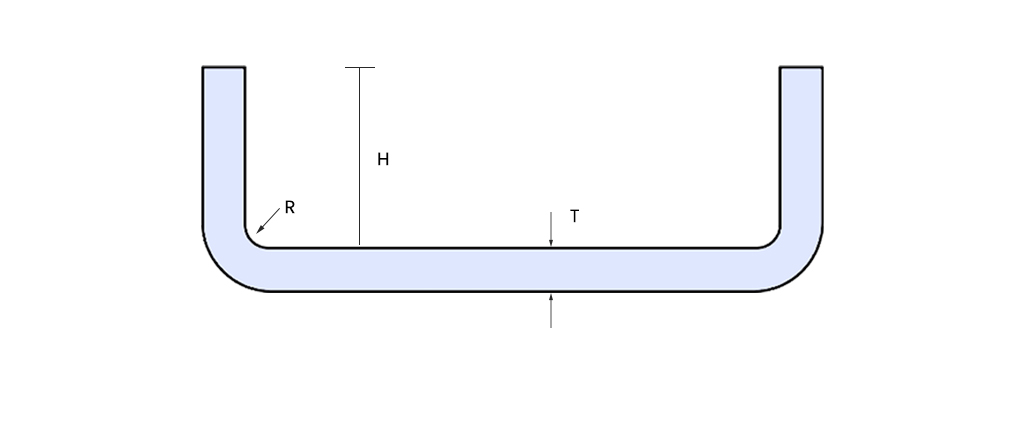

曲げ高さ

曲げ高さは、板金の厚さの少なくとも2倍と曲げ半径、つまり曲げ半径の2倍でなければならない、 H ≥ 2T + R。 曲げ高さが小さすぎると、曲げ加工中に板金が変形しやすくなり、理想的な形状や寸法精度を得ることが難しくなる。

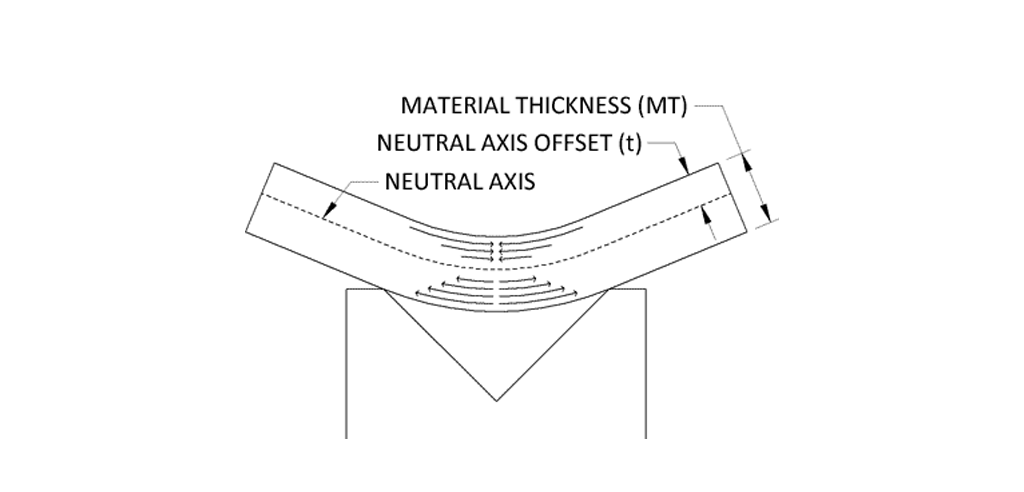

曲げ許容範囲

鋼板を曲げる場合、中立軸は曲げられる内面側に移動します。Kファクターは、材料の厚さ(MT)に対する中立軸の位置(t)の関係を表し、曲げ代を決定するために使用されます(Kファクター= t/MT)。理想的なKファクターは0.3mmから0.5mmです。

ベンディング・レリーフ

曲げ部が隣接端の表面に近すぎると、材料は破断しやすい。破れを防ぐには、部品に曲げ逃げをつける必要がある。逃げの長さは曲げ半径より大きく、幅は少なくとも材料の厚さに等しくなければならない。

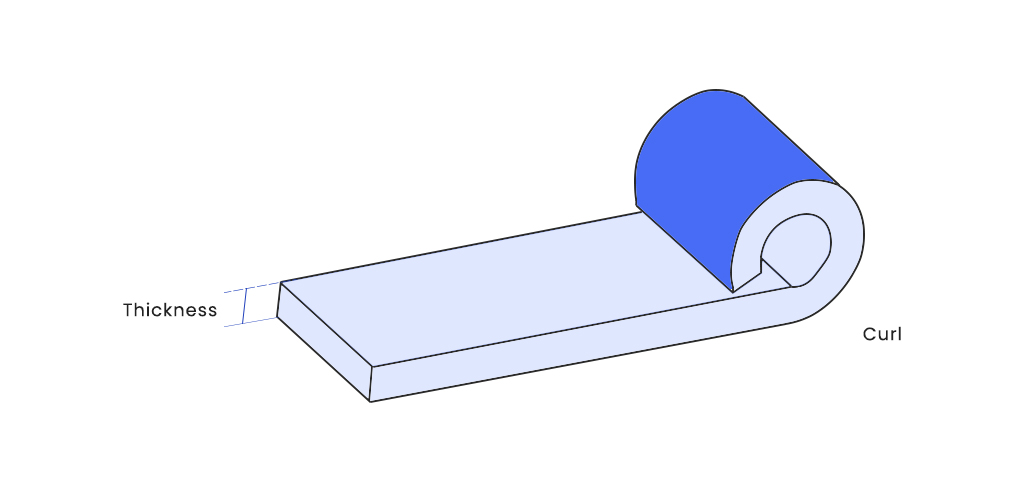

カールの特徴

カーリングとは、シートの端に中空の円形ロールをつけることである。カールは一般的に鋭利なエッジを排除し、取り扱いの安全性を確保するために採用される。と提案されている:

- カールの外半径は、素材の厚さの少なくとも2倍でなければならない。

- 穴の大きさは、最低でもカールの半径にカールに由来する素材の厚みを足したものでなければならない。

- 曲がりは、少なくともカールの直径に、カールの素材の厚さの6倍を足したものでなければならない。

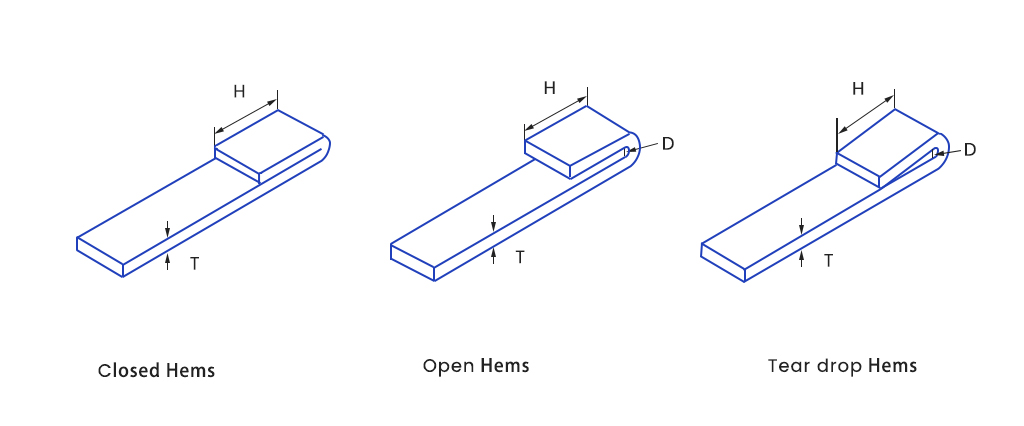

ヘムの特徴

ヘムとは、U字型に作られた金属に再び取り付けられるひだのことである。ヘムの特徴は、通常、作品に強度を与え、また部品を接合するために利用される。工業やデザインの専門家が知っておくべきヘムの3つの主要な種類には、オープンヘム、クローズドヘム、ティアドロップ型ヘムが含まれます。

- 閉じた裾:閉じた裾は隙間なくしっかりと閉じる。内径は素材の厚みと同じでなければならない。(D=T)リターンヘムの長さは、素材の厚さの少なくとも6倍でなければならない。(H≧6T).

- 裾を開く:この裾には小さな隙間やスペースがあり、折り目が開いたままになっています。折り返しの長さは、素材の厚みの4倍以上を推奨します。(H≧4T).

- 裾のティアドロップ:この種の裾は細長い涙型である。内径は少なくとも素材の厚みと同じでなければならない。(D=T) 厚さの少なくとも4倍の戻り長さ(H≧4T).

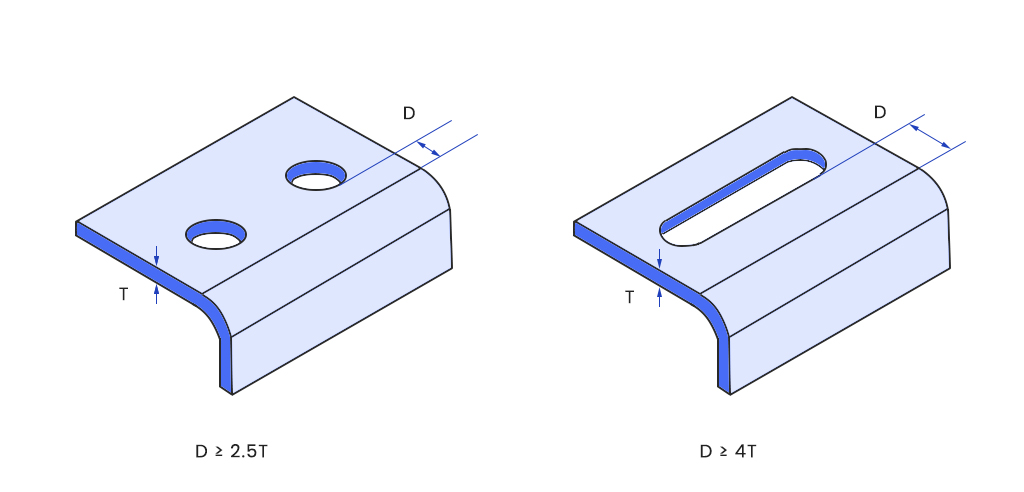

穴とスロット

曲げ部の近くに穴やスロットがあると、曲げ中に変形する傾向があります。曲げ加工を確実に成功させるためには、穴は材料の厚さ(T)と曲げ半径(R)の少なくとも2.5倍は曲げ部から離すことをお勧めします。曲げ加工にスロットを使用する場合は、材料の厚さの少なくとも4倍と曲げ半径を曲げ部から離して配置することをお勧めします。

部品の端に近すぎる溝や穴は、膨らみに関する問題を引き起こす可能性があります。押し出された穴と部品のエッジの間には、シートの厚さの少なくとも2倍の隙間をあけることをお勧めします。

板金プロジェクトの開始

ソガワークスでは、アルミニウム、ステンレス、スチール、銅合金などの板金部品の製作、成形、曲げ加工を、高精度、迅速、高品質で提供しています。お見積もりはこちらから、 インスタント見積もりプラットフォームにモデルをアップロード.