タイプIIとタイプIIIは、アルマイト処理の2つのクラスです。アルマイト処理は、以下のような金属製の部品の自然酸化皮膜の厚さを増すために使用される電気化学的プロセスです。 アルミニウムとチタン.適切なアルマイト処理タイプを選択することは、部品の表面硬度、耐食性、美観、電気絶縁性に影響します。

陽極酸化とは、アルミニウムを陽極として電解質溶液に入れ、電解反応によって表面に酸化アルミニウム皮膜を形成させる処理である。アルミニウムの陽極酸化皮膜の厚さは数十ミクロンから数百ミクロンに達する。機械的性質がよく、耐食性、耐摩耗性、耐候性に優れています。

陽極酸化の原理

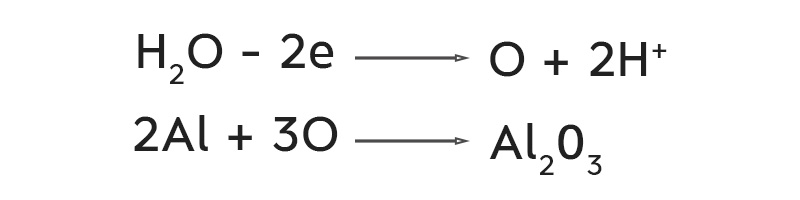

陰極で化学反応が起こる:

陽極で化学反応が起こる:

酸はアルミニウムと形成された酸化皮膜を化学的に溶解し、反応は次のようになる:

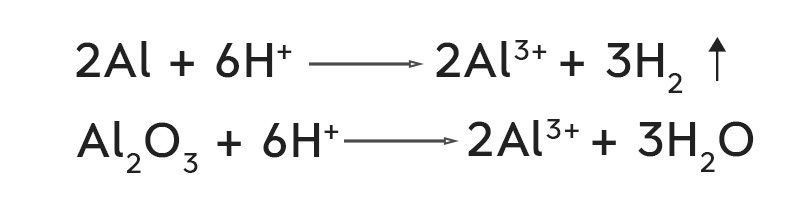

酸化膜の形成と溶解は同時に起こる。当初、膜の成長は溶解よりも速く、膜厚が増加する。膜厚が厚くなるにつれて電気抵抗が増加し、溶解速度が成長速度と等しくなるまで膜の成長速度が遅くなり、その時点で膜厚が安定する。このプロセスは、陽極酸化中の電圧-時間曲線によっても説明できる。

陽極酸化電圧-時間曲線は3段階に分けられる:

第1段階非多孔質層の形成 - 点abからの区間では、電圧はゼロから最大値まで数秒以内に急激に上昇する。この電圧は臨界電圧と呼ばれ、陽極酸化表面に連続した非多孔質薄膜が形成されたことを示す。この非多孔質層の厚さは、形成電圧に比例し、電解液中の酸化皮膜の溶解速度に反比例する。

第2段階:多孔質層の形成 - bc点から10%-15%の区間で、電圧は最大値に達した後、わずかに低下する。これは、非多孔質層が電解液に溶解し始め、多孔質層が形成されることを示している。

ステージ3:多孔質層の肥厚 - cd点からの区間では、酸化開始から約20秒後、電圧は徐々に安定して上昇している。これは、非多孔質層が溶解を続けて多孔質層を形成するにつれて、新たな非多孔質層も形成されていることを示している。つまり、多孔質層は厚くなり続け、膜の形成と溶解の両方が各フィルムセルの底部で起こっているのである。膜の形成と溶解の速度が動的平衡に達すると、それ以上酸化しても酸化膜の厚さは増えない。

タイプIIアルマイトとは?

硫酸アルマイト処理としても知られるII型アルマイト処理は、特定の種類のアルマイト処理である。 陽極酸化処理 これは、アルミニウム表面に0.00010インチと0.0005インチの厚さの酸化皮膜を形成するものである。このプロセスでは、アルミニウムを硫酸電解液に浸す。電解液に直流電流を流すと、酸素原子が部品表面のアルミニウム原子と結合して酸化皮膜を形成する。

タイプII陽極酸化の利点

タイプIIアルマイト処理は、性能、耐久性、見た目の美しさの向上など、多くの利点をもたらします。

耐食性の向上。 タイプII陽極酸化は、アルミニウム表面に保護酸化皮膜を形成し、湿気、化学薬品、海水などの過酷な環境からアルミニウムを保護します。この耐食性の向上により、陽極酸化アルミニウムは、温和な環境条件や厳しい環境条件にさらされる部品に理想的な選択肢となります。

耐久性の向上。 酸化皮膜は化学反応によって生成されるため、塗料やコーティングとは異なり、アルミニウム表面に正確に結合し、剥がれ落ちにくい。

美的アピール.II型アルマイト処理では、多孔質の酸化皮膜が形成されるため、さまざまな色を吸収することが可能です。アルマイトの表面は、時間が経ってもその色を維持することができます。このような美観に優れた仕上げは、デザイナーに美観の自由度を与えます。

タイプIIIアルマイトとは?

ハードコート・アルマイトとしても知られるIII型アルマイト処理は、II型アルマイト処理に似ているが、より厚い酸化皮膜を形成する。より低い温度と高い電圧で行われる。

タイプIII陽極酸化の利点

タイプIII陽極酸化は、特定の条件下で機能しなければならない重要な部品に有利である。

並外れた硬度。 タイプIIIのアルマイト処理で形成される酸化皮膜は、タイプIIよりもはるかに硬い。硬度は300-500HVに達し、耐摩耗性、耐磨耗性、耐スクラッチ性に優れています。

Put Your Custom Parts into Production Today!

より優れた耐熱衝撃性。 酸化皮膜を厚くすることで、温度変化による熱膨張や熱収縮を効果的に緩衝することができます。温度変化による熱膨張・熱収縮を効果的に緩衝し、熱応力によるクラックの発生を抑えます。

良好な電気抵抗。 アルミニウムは電解液中の酸と反応し、陽極酸化処理中に酸化アルミニウム(Al2O3)を生成します。酸化アルミニウムは硬く、電気抵抗のある材料である。一方、タイプIIIによって生成される酸化アルミニウムは、タイプIIよりもはるかに厚く緻密です。そのため、アルマイト加工されたアルミニウム部品は、より優れた電気抵抗を持っています。

タイプIIとタイプIIIのアルマイト処理の違い

タイプIIとタイプIIIのアルマイト処理にはいくつかの違いがある:

プロセスパラメーター。 どちらの陽極酸化法も、陽極となるアルミニウムを硫酸溶液に浸漬する。その違いは、II型はより高い温度と低い電圧を使用するのに対し、III型はより低い温度と高い電圧を使用し、より厚い酸化皮膜を生成することである。

酸化物の厚さ。 II型アルマイト処理では、耐食性に優れた薄い酸化皮膜が形成され、III型アルマイト処理では、硬度、耐摩耗性、電気絶縁性を向上させる厚く緻密な酸化皮膜が形成される。

耐食性。 タイプIIIアルマイト処理は、タイプIIよりもはるかに厚く緻密な酸化皮膜を形成し、耐食性を大幅に向上させます。より厚い酸化物は、攻撃的な化学薬品、高湿度、および研磨要素に対する障壁のようなもので、タイプIIIアルマイトの耐食性がより優れていることを意味します。

硬度。 タイプIIIアルマイト処理は、より硬い層を形成し、アルミニウム表面の硬度を大幅に向上させます。この層の硬度は350~550HVに達します。

寸法と公差。 タイプⅡのアルマイト加工は、通常、薄い皮膜厚を加えるだけで、寸法変化は最小限ですが、タイプⅢのアルマイト加工は、厚い皮膜を加えるため、寸法変化が大きくなり、設計や公差の調整が必要になる場合があります。

価格だ。 タイプIIIアルマイト処理は、より低い温度と高い電圧を必要とするため、一般的にタイプIIよりも高価である。その結果、酸化皮膜の形成が厚くなり、時間がかかる。

以下は、タイプIIとタイプIIIのアルマイト処理の主な違いを示した表である。

| プロパティ | タイプII | タイプIII |

| プロセスパラメーター | 高温低電圧 | 低温高電圧 |

| 層厚、μm | 8-12 | 25-120 |

| 硬度、HV | 250-350 | 350-550 |

| 耐久性 | グッド | 素晴らしい |

| 耐食性 | グッド | 素晴らしい |

| 電気抵抗 | 中程度 | グッド |

| 価格 | より低い | より高い |

結論

タイプIIとタイプIIIの両方のアルマイト処理には明確な利点がある。タイプIIアルマイト処理は、十分な耐食性を必要とする用途に特別な適性を示し、一般的にそれほど厳しい環境ではありません。一方、タイプIIIアルマイト処理は、耐食性の向上と硬度の増加を提供し、より厳しい状況に最適です。これら2種類のアルマイト処理の違いは、アルミニウム部品の性能を向上させ、寿命を延ばすために適切な処理を選択する上で極めて重要です。

Sogaworksは、高品質で精密な製品をお届けすることを専門としています。 中国からのCNC加工サービス およびアルマイト処理サービスは、お客様のニーズを満たすように調整されます。当社は、タイプIIおよびタイプIIIのアルマイト処理を含む、包括的な表面仕上げサービスを提供しています。高度な設備と専門技術者により、様々な業界のお客様に耐久性、信頼性、費用対効果の高いソリューションをお届けします。