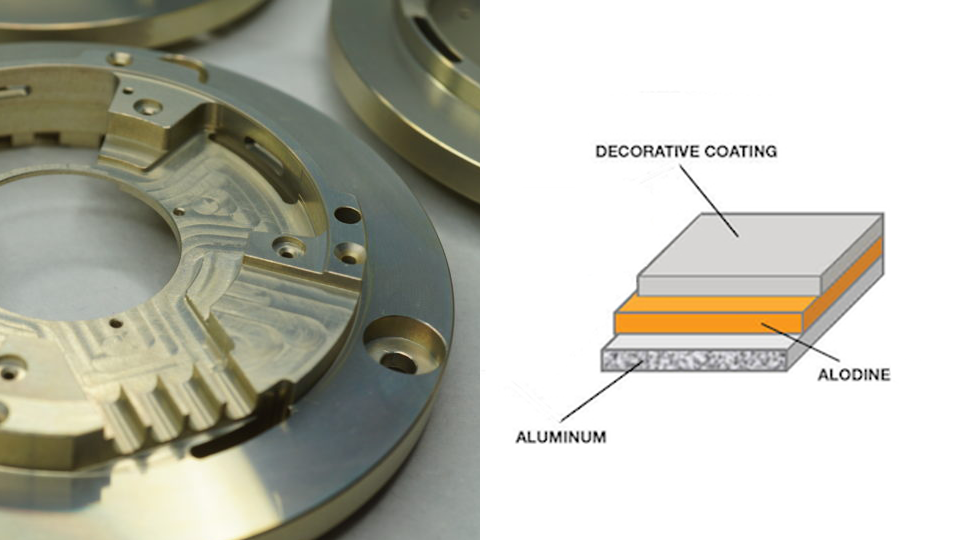

アロジンコーティングは、クロメート化成皮膜処理とも呼ばれ、アルミニウム合金の表面特性を向上させる方法として広く使用されています。この処理により、金属表面に保護層が形成され、耐食性が向上し、塗料の密着性が向上するなど、機能面で大きなメリットが得られます。金属部品の耐久性と性能が重要な要素となる航空宇宙、自動車、電子機器などの産業で使用される機械部品の重要な工程です。

アロジンコーティングとは?

アロジンコーティングでは、アルミニウム合金の表面にクロム酸塩を含む化学溶液を塗布します。この表面仕上げプロセスは、金属部品の表面に付着する薄い保護化成皮膜を形成し、耐食性を向上させ、塗装や陽極酸化などのさらなる仕上げに備えます。陽極酸化処理と比較すると、アロジンコーティングはより速く、電流を必要としないため、価格に敏感な多くのお客様にとって、より手頃で効率的な選択肢となります。

アロジンコーティングのソリューション

使用するアロジン溶液の種類は、材料の種類、プライマー、特定の色の要件によって異なります。一般的な溶液は以下の通り:

- Alodine 600:アルミニウムの表面に黄色い皮膜を作る。

- アロジン1200、1200S、1201:薄い金色から茶色がかった黄色の仕上がりになる。

- アロジン1000と1500:アルミニウムの表面を自然な金属色に保ちます。

これらの溶液の典型的な配合は下表に詳述されている:

| ソリューション・タイプ | パウダー含有量(オンス) | 蒸留水(ガロン) | 備考 |

| アロジン600 | 3 | 1 | 2%アロジントナー22を加え、pHを1.5~2.0に調整する。 |

| アロジン1000 | 0.35-0.44 | 1 | |

| アロジン1200 | 3 | 1 | 硝酸を加えてpHを1.5~1.9に調整する。 |

| アロジン1200S | 1.9-2.1 | 1 |

アロジンコーティングの種類

アロジンコーティングにはさまざまな種類があり、それぞれ特定の要件に合わせて調整されています。最も一般的な分類はMIL-DTL-5541規格に基づくもので、主に2つのタイプが規定されています:

タイプ1(六価クロムコーティング): これらのコーティングは六価クロムを含み、耐食性に高い効果を発揮する。しかし、環境や健康への懸念から、その使用はますます規制されている。

タイプ2(三価クロムコーティング): タイプ1の代替として、タイプ2コーティングは三価クロムを使用し、環境への影響を抑えながら同様の性能を発揮する。これらのコーティングは透明であることが多く、多くの産業で好まれている。

アロジン加工

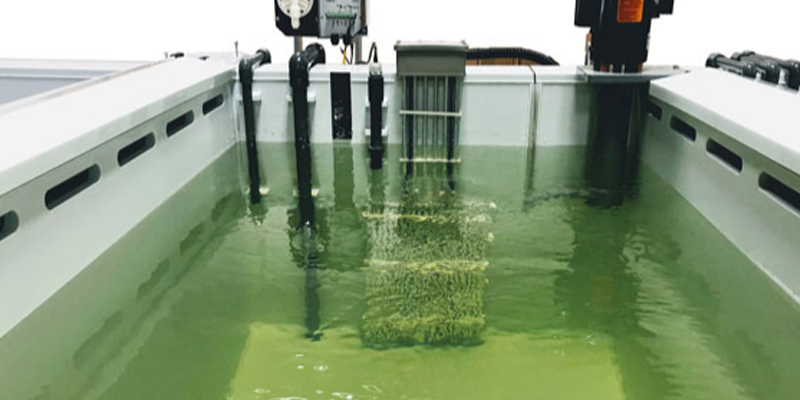

アロジンコーティングの実施には、浸漬、スプレー、ブラッシングの3つの主な方法がある。ブラッシングは、航空機の構造補修で最も一般的に使用される方法である。アロジン処理の具体的な手順は以下の通りである:

1.表面クリーニング

溶液を塗布する前に、塗膜が最適に接着するよう、アルミニウムの表面を十分にクリーニングする必要があります。

オイルが残留している部分(航空用油圧オイルなど)については、MEK、アセトン、MIBKなどの溶剤に浸したきれいな布やスポンジを使って表面を拭いてください。油分がない場合は、脱イオン水で不純物を取り除くことができる。ショットピーニングされた表面のような特殊な用途には、BAC 5748規格に従って、脱イオン水に浸したスコッチ・ブライト・パッドを使用して表面をクリーニングする。この場合、新しいパッドを使用して複数回洗浄し、その後脱イオン水ですすぎ、きれいな布で乾燥させます。

洗浄後、表面は明るく、汚染物質がないはずである。次に進む前に、少なくとも15分間、表面が完全に乾くまで待ってください。

2.ソリューションの適用

作業エリアが複合ハニカムコア、ワイヤー、隙間などの敏感な部品の近くにある場合は、アロジン溶液に誤ってさらされないように、適切なマスキングを行ってください。

アロジン600/1200シリーズ:空圧式スプレーガンまたはナイロンブラシを使用して、作業面にアロジン液を均一に塗布する。表面を2~3分間濡らしたままにする。黄金色または黄褐色が現れ、保護層が形成されたことを示します。清潔な布やスポンジで余分な溶液を拭き取る。色ムラや残留物が見られる場合は、600番のサンドペーパーで軽く研磨し、脱イオン水ですすいでから、再度溶液を塗布する。

アロジン1000シリーズ:600/1200シリーズと同様に、溶液を均一に塗布し、3~5分間表面を濡らしたままにする。塗布中は直射日光を避けてください。溶液が溜まったり、粉が残ったりした場合は、軽くサンディングし、すすぎ、再塗布する。

3.洗浄と乾燥

水を含ませた布やスポンジで処理面の汚れを落とし、余分な薬剤を取り除く。塗膜は柔らかく、傷つきやすいので、丁寧に扱ってください。清潔な乾いた布で表面を拭き、54℃(130°F)までの温度で乾燥させる。または、44~54℃(110~130°F)で20~35分間乾燥させ、耐食性を高める。乾燥後は、塗膜の保護を最大限に高めるため、速やかに、理想的には16時間以内に下塗り塗料を塗布する。

アロジンコーティングの利点

アロジンコーティングにはいくつかの利点があり、アルミニウムの表面仕上げによく使われる:

薄くて多孔質の酸化物層: アロジン化成皮膜は一般的に薄く、0.5~4 µm程度である。柔らかく多孔質であるため、被塗物の機械的特性や寸法を変化させることなく、塗料や塗装の密着性に優れています。そのため、さらなる表面処理のための理想的な下塗り層となります。

費用対効果のプロセス: アロジン製法は、迅速で、電力を必要とせず、設備もシンプルである。これらの要因により、製造コストが低く抑えられると同時に、強靭で耐食性に優れた仕上がりが得られます。

導電性コーティング: 他の表面処理とは異なり、アロジンは導電性皮膜を形成します。この特性は、接触抵抗を安定させ、電子機器や航空宇宙産業での用途に不可欠な効果的な導電性を確保するのに役立ちます。

Put Your Custom Parts into Production Today!

低温条件: ほとんどのアロジン処理工程は室温で行われるが、アルカリ洗浄工程は通常60℃前後で行われる。これにより、エネルギー消費量を削減し、生産環境における環境汚染を最小限に抑えることができる。

耐久性のあるソリューション: アロジン溶液は安定しており、使用寿命が長く、メンテナンスが容易である。これらの特徴により、中断を最小限に抑えた大規模な連続生産に適している。

耐食性の向上: アロジンコーティングは、腐食に対する卓越した保護を提供し、過酷な環境下でもアルミニウム部品の寿命を大幅に延ばします。

疲労性能の向上: アロジンは、さまざまな応力条件下におけるアルミニウム合金の疲労寿命を予測し、改善するのに役立つことが研究で示されています。腐食ピットを等価な楕円形の表面クラックとして定量化することで、この処理は材料の実際の性能をより正確に反映するのに役立ちます。

アロジンコーティングの用途

アロジンコーティングは、さまざまな業界で広く使用されている:

- 航空宇宙 アルミニウムの機体部品を腐食から守る。

- 自動車: 過酷な環境にさらされるアルミニウム部品の耐久性を高める。

- エレクトロニクス: エンクロージャーとヒートシンクの性能と寿命を向上させます。

- マリン 海岸や水中で使用されるアルミニウム部品に耐食性を提供。

アロジン vs アルマイト

アロジンは耐食性を与え、コーティングの密着性を高める。通常、厚さ0.5~4μmの薄く柔らかい層を形成する。このプロセスはエネルギー効率がよく、少ない電力で完了し、室温で作動する。しかし、アロジンの色の選択肢は限られており、通常、黄色、茶黄色、または自然な色調であるため、美的魅力が制限されることがある。

一方、陽極酸化はより複雑な電気化学的プロセスであり、通常5~25μmと、より厚く硬い皮膜を形成する。 アルマイト処理 が塗布されている。このコーティングは、アロジンよりも耐久性があり、表面硬度が高く、耐摩耗性や耐傷性に優れている。陽極酸化処理は非導電性であるため、電気絶縁が必要な部品には有利である。しかし、電気化学プロセスのため、より多くのエネルギーを必要とし、高温で動作します。アルマイトの最大の強みは、透明なものから鮮やかな色合いのものまで、幅広い色の選択が可能なことです。

| 要因 | アロジン | アノダイズ |

| カラーオプション | 限定。イエロー、ブラウンイエロー、ナチュラルカラー | 豊富なカラーバリエーション |

| 厚さ | 0.5-4μm | 5-25μm |

| 表面硬度 | ソフト | ハード |

| 電気伝導度 | 導電性 | 非導電性 |

| 温度 | 室温。 | 温度が高い。 |

| エネルギー消費 | 低い | 高い |

結論

アロジン表面仕上げは、アルミニウムとその合金の特性を向上させるための汎用的で効果的な方法です。優れた耐食性、塗料密着性の向上、業界標準への準拠を実現することで、耐久性に優れた高性能部品の製造において重要な役割を果たしています。アロジンコーティングの種類、利点、および用途を理解することは、製造業者が表面仕上げのニーズについて十分な情報を得た上で意思決定するのに役立ちます。