金属活性ガス (MAG) 溶接は、ガス・メタル・アーク 溶接 (GMAW) の利点と活性シールド・ガス の使用を組み合わせた、多用途で広く使 われている溶接プロセスである。本ガイドは、MAG溶接の包括的な概 要を提供することを目的としており、その基本 概念、重要な知識分野、実用的な応用例 を網羅している。溶接初心者の方にも、経験豊富なプロの方にも、本書はMAG溶接を理解し習得するための貴重な資料となることでしょう。

MAG溶接の基礎

MAG溶接とは

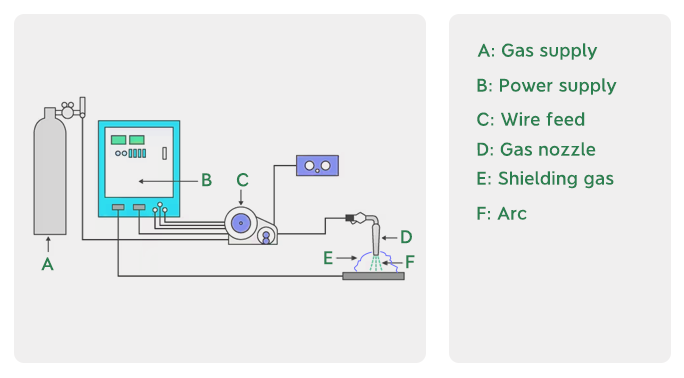

MAG溶接は、連続的に供給される消耗ワイヤ電極 と、溶接プールを大気汚染から保護する活性シ ールド・ガスを使用するアーク溶接プロセスの一 種である。活性ガスは通常、アルゴン、二酸化炭素、場合によっては酸素の混合ガスで、溶融金属と反応して溶接部の機械的特性と外観に影響を与える。

MAG溶接とMIG溶接の違い

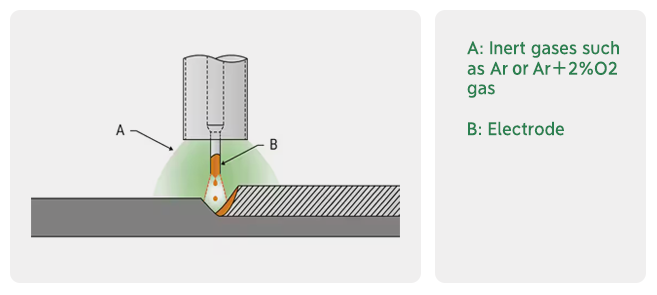

MAG溶接は、メタル・イナート・ガス(MIG) 溶接と混同されがちだが、重要な違いは使 用するシールド・ガスの種類にある。MIG溶接では、アルゴンやヘリウムのような不活性ガスが使用されるが、これは溶接プールと反応しない。対照的に、MAG溶接では溶融金属と化学的相互作用を起こし、溶接部の特性に影響を与える活性ガスを使用する。

MAG溶接の利点

- 汎用性:炭素鋼、ステンレス鋼、その他様々な材料の溶接に適しています。 アルミニウム合金.

- 高い溶着率:溶接速度の高速化と生産性の向上を可能にします。

- 良好な溶接品質:スパッタを最小限に抑え、強力できれいな溶接を実現。

- 自動化の容易さ:自動化が容易で、ロボット溶接システムに使用できる。

MAG溶接の限界

- ガス感度:シールド・ガスの選択は溶接品質に大きな影響を与えるため、慎重な選択が必要である。

- 設備コスト:初期設定コストは、他の溶接工程に比べて高くなる可能性がある。

- スキル要件:最適な結果を得るためには、一定レベルのスキルと経験が必要。

MAG溶接の主な知識

MAG溶接におけるシールドガス

シールド・ガスの選択は、溶接の機械的特性、溶け 込み、外観に直接影響するため、MAG溶接で は非常に重要である。一般的な混合シールド・ガスには、以下が 含まれる:

- アルゴン-CO2混合物:通常75%のアルゴンと25%のCO2が使用され、溶接品質とコストのバランスが取れている。

- アルゴン-酸素混合ガス:ステンレス鋼溶接によく使用され、酸素含有量 は1%~5%である。

- 三元混合物:アルゴン、CO2、酸素の組み合わせで、特定の用途や材料に合わせて調整される。

電極の選択

MAG溶接で使用される電極は、溶加材と 溶接電流の導体の両方の役割を果たす 消耗ワイヤである。電極選定の主な考慮点は以下の通りである:

- 材料の適合性:電極材料は、母材と一致するか、適合する必要がある。

- 直径:より厚い電極は、より高い析出速度に使用され、より薄い電極は、より微細で精密な溶接に適しています。

- コーティング:一部の電極は、導電性を向上させ、酸化を抑えるために銅でコーティングされている。

溶接パラメータ

MAG溶接で最適な溶接品質を達成するには、いくつかのパラメーターを注意深く制御する必要がある:

- 電圧と電流:これらは入熱とアークの安定性を決定する。電圧と電流を高くすると、一般に溶け込みが深くなるが、スパッタが増加する場合がある。

- ワイヤー・フィード速度:電極を溶接プールに送る速度を制御し、析出速度と 溶接ビード形状に影響を与える。

- 移動速度: 溶接トーチが接合部に沿って移動する速度。移動速度を速くすると、入熱を抑えることができるが、溶け込みが不十分になる可能性がある。

- ガス流量:溶接プールの適切なシールドを確保する。不十分なガス流量は気孔の発生につながり、過 大な流量は乱流と汚染の原因となる。

溶接技術

MAG溶接では、用途や希望する結果に応じて、さまざまな溶接技術を採用することができる:

- 短絡転写:低入熱と最小限のスパッタが特徴で、薄い素材や位置のずれた溶接に適している。

- 球状移動:溶融金属の液滴が大きくなり、析出速度が速くなるが、スパッタが増加する。

- スプレー移送:溶融金属液滴の微細なスプレーを生成し、高い成膜速度と深い浸透性を提供し、厚い材料に最適。

- パルススプレー転写:スプレー転写の利点と低入熱を組み合わせ、幅広い材料と厚みに対応。

ジョイントの設計と準備

欠陥のない強固な溶接を実現するには、適切な継手設計と準備が不可欠です:

- ジョイントの種類一般的な継ぎ手の種類には、突き合わせ継ぎ手、重ね継ぎ手、T字継ぎ手、コーナー継ぎ手などがある。

- エッジの準備:厚い材料のエッジを開先または面取りすること で、溶け込みと溶接の品質を向上させることができ る。

- 洗浄:気孔や介在物のような欠陥を防ぐには、接合部の錆、油、その他の汚れを取り除くことが重要である。

安全への配慮

MAG溶接には、溶接工を保護し、安全な作業 環境を確保するために対処しなければならない 安全上の危険がいくつかある:

- 電気的危険感電を防ぐには、適切な接地と絶縁が不可欠です。

- ヒュームおよびガス:有害な溶接ヒュームおよびガスの吸入を避けるため、十分な換気と呼吸保護具が必要です。

- 紫外線放射:溶接は強烈な紫外線(UV)を発生するため、UVフィルター付きの溶接用ヘルメットなど、適切な保護具を使用する必要がある。

- 火災の危険:可燃物は溶接エリアから遠ざけ、消火器をすぐに使えるようにしておく。

MAG溶接の応用

自動車産業

MAG溶接は、自動車のフレーム、ボディ・パネル、排気装置の製造に広く使用されている。高い溶着率と薄い材料の溶接能力により、大量生産に最適です。

建設・インフラ

建設分野では、MAG溶接は構造物用鋼材、パイプライン、重機などに採用されている。その汎用性と、強靭で耐久性のある溶接部を生成する能力は、大規模構造物の完全性を確保するために不可欠です。

製造と加工

MAG溶接は、機械部品から消費財に至るまで、幅広い製品の製造に使用される製造・加工工場の定番である。さまざまな素材や板厚に対応できるため、特注品製作のための貴重なツールとなっている。

造船

造船業界は、船体、甲板、その他の重要な部品の建造にMAG溶接を利用しています。厚い材料を処理し、高品質の溶接部を生成するこのプロセスの能力は、船舶の安全性と耐久性を確保するために極めて重要です。

修理とメンテナンス

MAG溶接は、ひび割れの補修、構造物の補強、摩耗した部品の交換など、修理やメンテナンス作業にもよく使用される。可搬性と使いやすさから、現場での修理に実用的な選択肢となっている。

MAG溶接でよくある問題のトラブルシューティング

多孔性

気孔、つまり溶接部にガス・ポケットがあると、 溶接部が弱くなり、破損につながることがある。一般的な原因は以下の通りである:

- 汚染された母材:接合部がきれいで、さび、油、その他の汚染物質がないことを確認してください。

- シールドガスの不足:適切なガス流量を確認し、ガス供給システムに漏れがないことを確認する。

- 電極内の水分:電極は乾燥した環境で保管し、推奨保管期限内に使用してください。

スパッタ

過度のスパッターは、溶接を乱雑にし、溶接後の 清掃作業の増加につながる。スパッタを減らすには

- 溶接パラメータの最適化:電圧、電流、ワイヤ送給速度を調整し、安定したアークを実現。

- 正しいシールド・ガスを使用する:混合ガスが材料および溶接条件に適している ことを確認する。

- コンタクトチップの適切な距離を保つ:円弧の長さを一定に保つため、コンタクトチップをワークから適切な距離に保ってください。

融合の欠如

溶融不足は、溶接金属が母材と適切に接合しない場合に発生し、その結果、接合部が弱くなる。これを防ぐには

- 適切なジョイントの準備:貫通性を高めるため、厚い材料の端は面取りまたは面取りする。

- 溶接パラメータの調整:電圧、電流、移動速度を調整することで、入熱を増加させます。

- トーチの角度を正しく保つ:適切な熱分布を確保するため、溶接トーチを適切な角度に保つ。

クラッキング

クラックは、過度の応力、不適切な冷却、または不適合な材料が原因で発生することがあります。ひび割れを最小限に抑えるには

- 母材を予熱する:予熱は、熱応力を軽減し、厚い材料や高炭素材料の割れを防ぐことができる。

- 低水素電極を使用する:低水素電極は、水素によるクラッキングのリスクを低減できる。

- 冷却速度の管理:溶接部を徐々に冷却し、残留応力を最小限に 抑える。

MAG溶接の革新

パルスMAG溶接

パルスMAG溶接は、高電流レベルと低電流レベル を交互に繰り返す高度な技術であり、入熱および 溶接池の動きをより適切に制御できる。この技法は、薄い材料の溶接、位置外溶接、スパッターを最小限に抑えた高品質の溶接の実現に特に有効である。

ダブルワイヤーMAG溶接

ダブルワイヤーMAG溶接では、2本のワイヤー電極を同時に使用するため、溶着率と溶接速度が大幅に向上する。この技術は、重加工や造船など、生産性の高い用途に最適である。

ハイブリッド・レーザー・MAG溶接

レーザーとMAGのハイブリッド溶接は、レーザー溶接の精度とMAG溶接の汎用性を組み合わせたものです。この革新的な技術には、深い溶け込み、高速溶接、低入熱などの利点があり、自動車製造から航空宇宙まで幅広い用途に適しています。

自動化およびロボット化されたMAG溶接

自動化とロボット工学はMAG溶接に革命をもたらし、最小限の人的介入で一貫した高品質の溶接を可能にした。自動MAG溶接システムは、精度と再現性が重要な自動車、航空宇宙、重工業などの産業で広く使用されています。

結論

MAG溶接は、多様で効率的な溶接プロセスであり、 幅広い用途に数多くの利点を提供する。このガイドに概説されている基本的な概念、重要な知識分野、および実践的なテクニックを理解することで、溶接工は高品質の結果を達成し、溶接工程を最適化することができる。自動車産業、建設業、製造業、その他どの分野でも、MAG溶接をマスターすることで、スキルが向上し、プロジェクトの成功に貢献することができます。