3Dプリンティングは部品の設計と製造を一変させ、生産性を大幅に向上させた。 ラピッドプロトタイピング そしてカスタム生産まで。非常に重要な2種類の3Dプリンティング技術には、SLS(Selective Laser Sintering)とSLA(Stereolithography)があります。どちらもレーザー技術を利用し、パーツを1層ずつ積層していきますが、それぞれ独自の方法で行うため、特定の用途に完璧に適合します。

この記事では、SLSとSLAの主な違いについて説明します。

SLSとは?

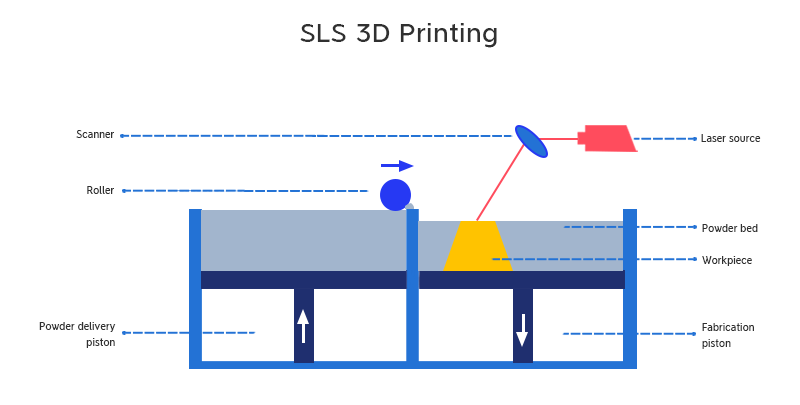

SLSとはSelective Laser Sintering(選択的レーザー焼結)の略で、レーザーを使って粉末材料を固体形状に融合させる。プロセスは、焼結点ぎりぎりまで予熱した粉末の薄い層を造形プラットフォームに広げることから始まる。レーザーが部品の断面設計に基づいて各層を選択的に走査し、粉末粒子を溶融して結合させながら、下の層と融合させる。各層が焼結した後、プラットフォームが下がり、モデル全体が構築されるまで新しい粉末層が適用される。印刷が完了すると、部品は冷却され、周囲の粉末から取り除かれ、さらに後処理が施される。

SLSの最大の利点のひとつは、追加の支持構造を必要としないことだ。部品を取り囲む未焼結の粉末が自然に部品を支えるため、印刷中に余分なサポート材を必要としません。このため、SLSはオーバーハングを伴う複雑な設計に特に適しています。

SLAの利点

どんな種類の材料でも使うことができる。基本的に、熱にさらされると結合する粉末であれば、何でもSLS印刷材料になります。また、未焼結の粉末は回収できるので無駄がありません。

製造工程は比較的簡単だ。焼結していないルースパウダーが自然な支えとなるため、支柱は必要ない。

成形工程は部品の複雑さとは関係ない。部品の複雑さはほとんど制限されないので、複雑な形状の部品の製造には特に適しています。

金型を設計・製作することなく、設計図面に基づいて直接製品を作成し、機械加工なしで部品を製造することができる。

製品の生産サイクルが短いため、すぐに市場に投入して試用することができ、ユーザーの意見を迅速に聞くことができるため、改良・改善が間に合う。

製品の単価はバッチにほとんど依存しないため、新製品の開発や単品・小ロットの部品生産に特に適している。

SLSは非常に適している:

- 機能部品と試作品

- 自動車および航空宇宙部品

- 医療機器

- カスタマイズ製品

SLAとは?

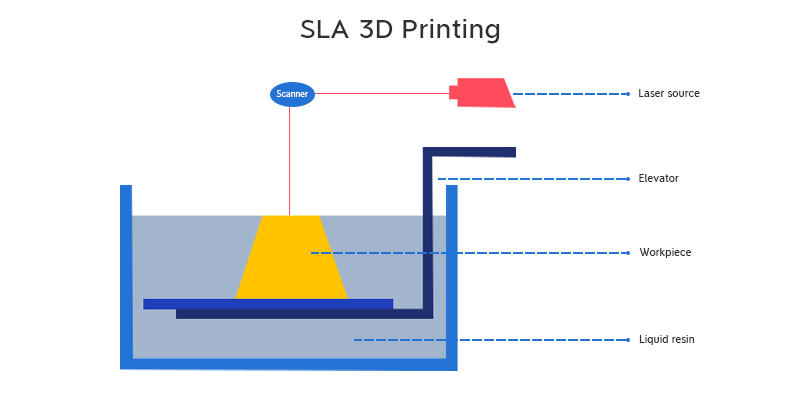

ステレオリソグラフィー装置(SLA)は、先駆的な3Dプリンティング技術のひとつで、紫外線(UV)光を照射して液体樹脂を層状に固める原理で動作する。このプロセスでは、特定の波長の紫外線(UV)を使用して、液体樹脂を選択的に硬化させ、固体の層にします。UV光線が樹脂表面に照射されると、樹脂は急速に重合し、マイクロ秒以内に固化し、薄く硬い層が形成される。SLAプリンターは、3Dモデルに基づいて正確なパターンで樹脂を繰り返し硬化させることにより、対象物を層ごとに造形する。

SLAでは、主にパーツに複雑な形状やオーバーハングがある場合、プリントによってはサポート構造が必要になる。これらのサポートは部品と同時に作られ、後処理で取り除かなければなりません。

SLAの利点

固化成形法は、ラピッドプロトタイピングの製造プロセスとしては最も早く、成熟度が高く、長い時間をかけて検証されてきた。

プロトタイプは、CADデジタルモデルから直接作成され、加工速度が速く、製品の生産サイクルが短く、切削工具や金型が不要です。

複雑な構造の試作品や金型、従来の方法では成形が困難な金型も加工できる。

CADデジタルモデルを直感的に操作できるようにし、エラー修復のコストを削減します。

実験用のサンプルを提供したり、コンピューター・シミュレーションの計算結果をチェックし、検証することができる。

オンライン操作と遠隔操作が可能で、生産の自動化に適している。

SLAはこんな人に向いている

- プロトタイプ製作

- ジュエリーおよび歯科用途

- ミニチュアモデル

- アートプロジェクト

SLSとSLAの違いとは?

SLSとSLAの3Dプリントプロセスの主な違いは、材料とサポート構造にある。その他の違いには、精度、表面品質、耐腐食性などがある。

素材と強度

SLSは、ナイロン(PA12)など、耐摩耗性が高く、強靭で耐久性のある印刷物を作成する様々な粉末材料に使用できることで最もよく知られています。SLSは、機能的なプロトタイプや、自動車や医療機器に見られるような磨耗や損傷にさらされる最終用途の部品を作成する。SLAでは液状のフォトポリマー樹脂を使用しますが、この樹脂は非常に硬く硬質なものから、柔らかく柔軟なものまであります。そのため、SLA部品は通常、より詳細で滑らかな仕上がりになりますが、SLS部品に比べるとかなりもろいです。つまり、SLAは詳細なプロトタイプには最適ですが、パーツに強靭さや柔軟性を求める場合には理想的とは言えません。

精密

SLA 3Dプリントプロセスの収縮率は0.4%未満であるのに対し、SLS 3Dプリントプロセスの収縮率は約2%~4%である。したがって、SLAはより精密なプリント部品を製造することができる。しかし、SLAプリント部品はポストキュアが必要であり、ワークピースには残留応力があるため、寸法安定性は十分ではない。しばらくすると、さらに収縮やクリープが発生する可能性がある。

解像度と表面品質

SLAがSLSに勝る第一の利点は解像度である。SLAで使用されるUVレーザーは、SLSで使用される赤外レーザーよりもスポット径が小さいため、SLAではより微細な印刷が可能です。そのためSLAは、複雑なデザインや滑らかな表面仕上げのパーツを製造するのに適している。SLSでは一般的に、粉末の粒子によって表面が少し粗くなります。後処理でよりきれいにすることはできますが、SLAプリントほど滑らかにはなりません。ですから、超平滑で研磨された表面が必要な場合は、SLAが最善の方法でしょう。

耐食性

SLSプリント部品の耐環境性(温度、湿度、化学腐食)は熱可塑性材料のそれに近い。しかし、SLAプリント部品の耐性は比較的低い。例えば、エポキシ樹脂で成形されたSLAワークピースは、湿気や化学物質によって容易に腐食され、38℃以上の環境では軟化して反る。

サポート体制

この2つの技術のもう1つの大きな違いは、支持構造の扱い方である。SLSでは、プリント部品の周囲で使用されていないパウダーが自然なサポートとして機能するため、他のサポート構造は必要ない。これが、SLSがオーバーハングや内部空洞のある複雑なパーツを作るのに適している理由のひとつである。SLAでは、特にオーバーハングや繊細な形状の部品に、支持構造が必要になることが多い。これらを除去するのは非常に難しく、時にはパーツに跡が残り、最終的な外観に影響を与えることもあります。しかし、SLAの優れた解像度と滑らかな仕上がりは、通常、余分な後処理の労力を正当化します。

アプリケーション

SLSは、主に航空宇宙、自動車、医療機器向けの機能部品や試作品の製造に適している。SLSはナイロンのような耐久性のある素材でプリントできるため、強度が必要な部品や柔軟性が必要な部品、磨耗や破損に耐えられる部品を作るときに重宝する。未焼結のパウダーがサポートを与え、無駄を省くことができるため、一度にたくさんのものを作るのに非常に便利です。SLAは、細部や美しい仕上げが必要なプロジェクトに最適です。SLAは、プロトタイプ、ジュエリー、歯科用模型、その他見た目が正確で滑らかでなければならないものに使われます。さらに、SLAは、フィギュアやファンシーな金型のようなクールなアイテムの少量生産が可能です。

コストと効率

コストに関しては、特に高精細なモデルを扱う場合、小さなプリントでは一般的にSLAの方が安い。SLA用の樹脂は通常、SLSに必要な高級パウダーよりも安価です。ただし、SLAの場合、プリントしたパーツの洗浄や硬化などの後処理に時間がかかるため、総コストが少し上がる可能性があることを覚えておいてください。

一方、SLSは通常、より高価で特殊な材料と装置を使用するため、初期費用が高くなる。しかし、SLSは、大きな印刷物や機能的なプロトタイプ、特に部品のバッチ生産を行っている場合、または過酷な使用に耐える部品を作りたい場合には、最も費用対効果が高くなります。

どちらを選ぶべきか?

SLSとSLAのどちらを選択するかは、プロジェクトの要件によります。機能的で耐久性があり、磨耗や破損にも対応できる部品が必要な場合は、SLSの方が適しています。自動車、航空宇宙、製造業など、強度と柔軟性が重要な産業に最適です。

一方、細部、表面品質、精度に重点を置き、パーツの高い耐久性を必要としない場合は、SLAが適しています。SLAは、高解像度のプロトタイプ、詳細なビジュアル・モデル、外観が重要な用途(ジュエリーや歯科など)に最適です。

Put Your Custom Parts into Production Today!

結論

SLSもSLAも素晴らしい 3Dプリンティング技術 良い結果が得られる。SLSは機能的なパーツを作るのに適しており、SLAは細部まで滑らかなパーツを作るのに適しています。それぞれの技術が得意とするところと不得意とするところを知ることで、3Dプリンティングのニーズに合ったものを選ぶことができます。

新製品のプロトタイピングであれ、最終用途の部品の作成であれ、適切な3Dプリント技術を選択することで、プロジェクトに最適な結果が得られます。