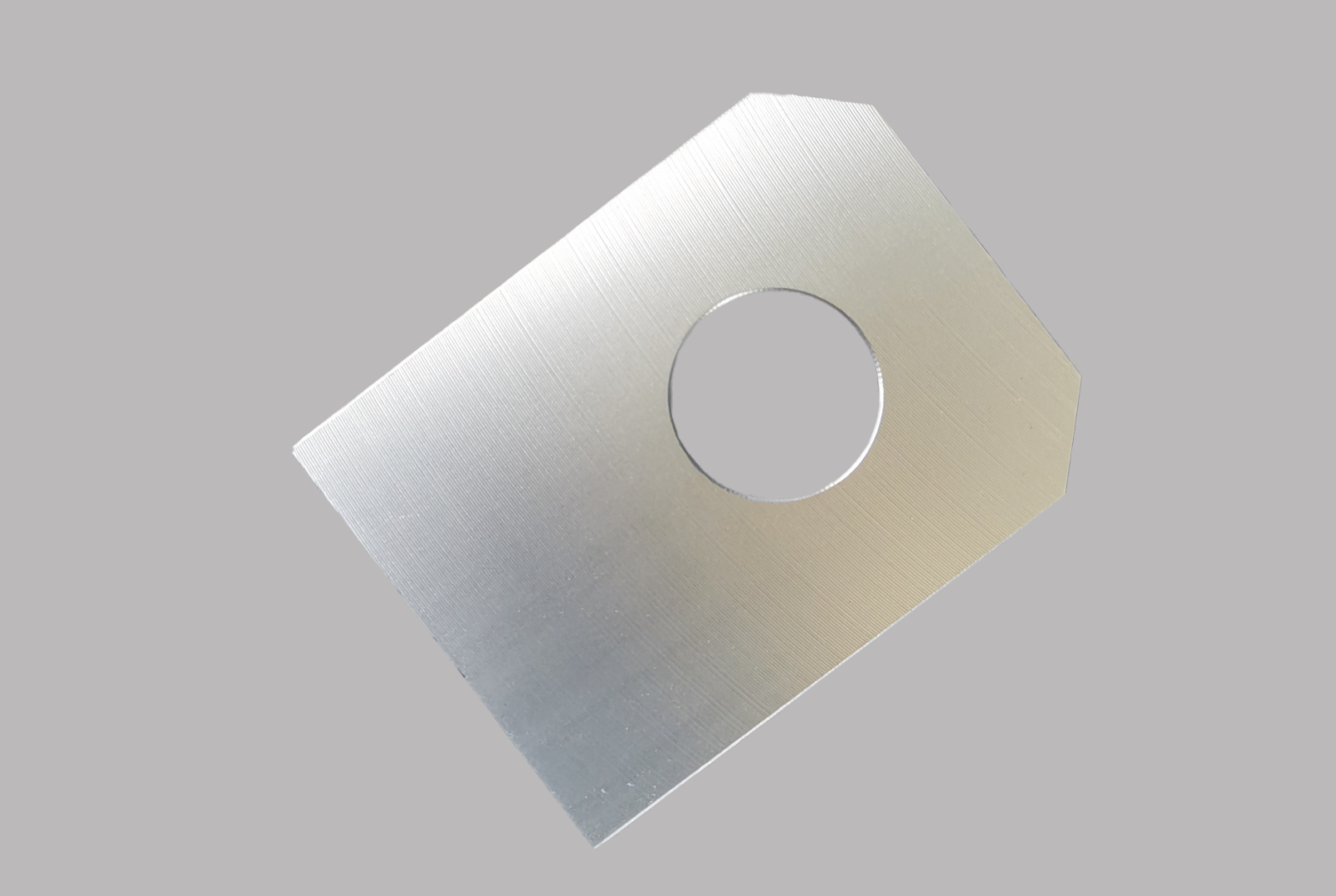

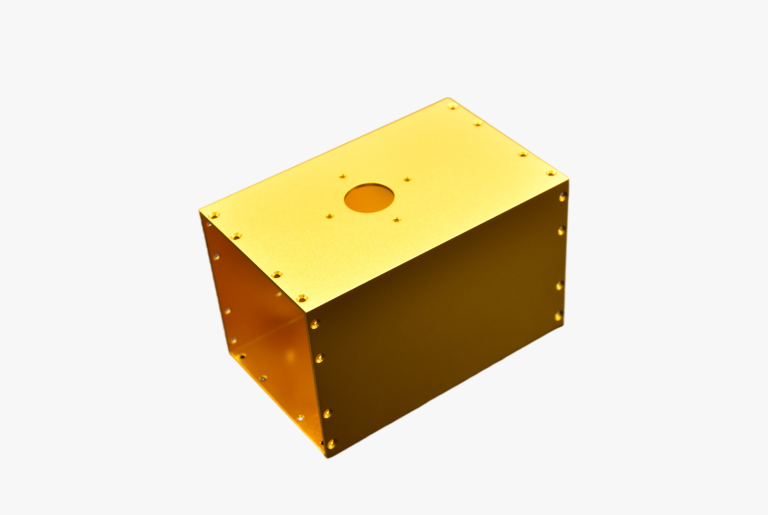

Servicios de anodizado de aluminio

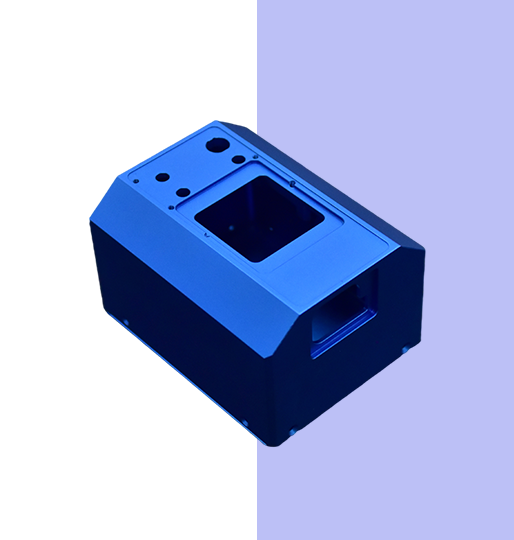

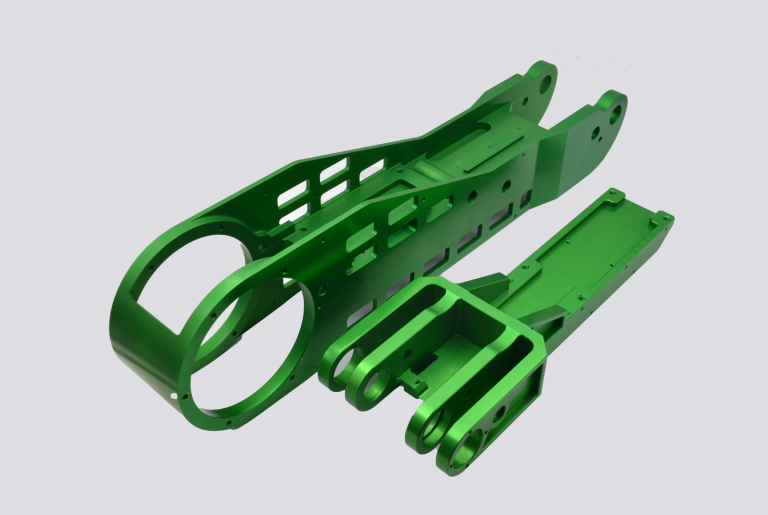

Explore nuestros servicios de anodizado de Tipo II y Tipo III para mejorar el rendimiento y el aspecto visual de sus piezas de aluminio.

Especificación del anodizado del aluminio

El anodizado ofrece al aluminio algo más que durabilidad y resistencia a la corrosión: es un acabado estético que se presenta en varios colores. Ofrecemos dos tipos de anodizado: Tipo II y Tipo III. Consulte nuestras especificaciones a continuación para elegir la mejor opción para sus necesidades de acabado del aluminio.

Tipos |

Materiales |

Colores |

Brillo |

Espesor |

|---|---|---|---|---|

|

Anodizado tipo II |

Aluminio |

Transparente, negro, rojo, azul, morado, personalizado |

Mate, Brillante |

8 - 12μm |

|

Anodizado tipo III |

Aluminio |

Transparente,Negro |

Mate |

35 - 50μm |

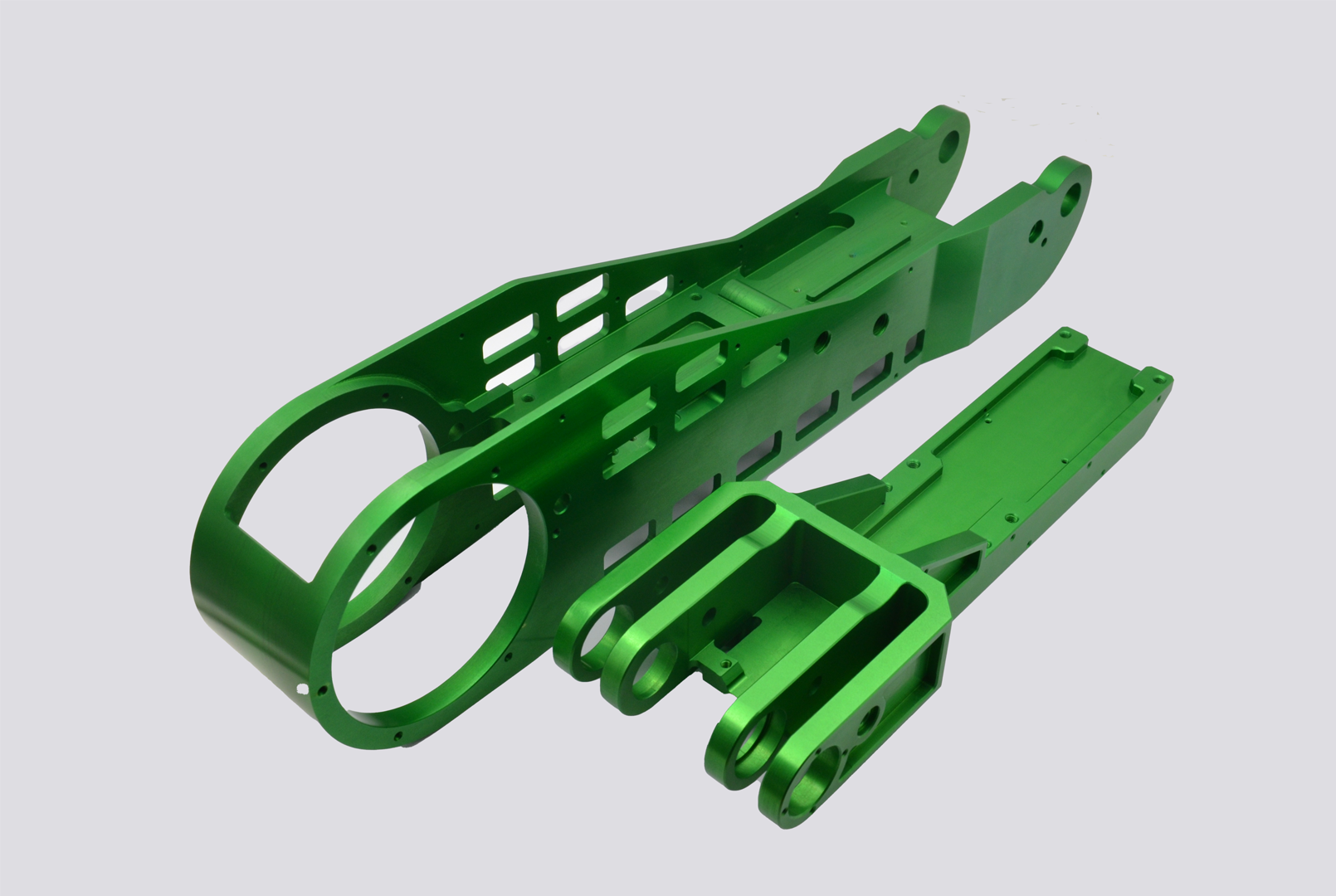

Anodizado Tipo II Opciones de color

El anodizado de tipo II permite una selección personalizada de colores para que pueda adaptar los acabados de aluminio a sus especificaciones de diseño. Los colores que figuran a continuación son sólo algunos ejemplos de las opciones estándar que ofrecemos. Si busca un color específico, póngase en contacto con nuestros representantes de atención al cliente. Nos dedicamos a ayudarle a alcanzar sus objetivos mediante soluciones personalizadas.

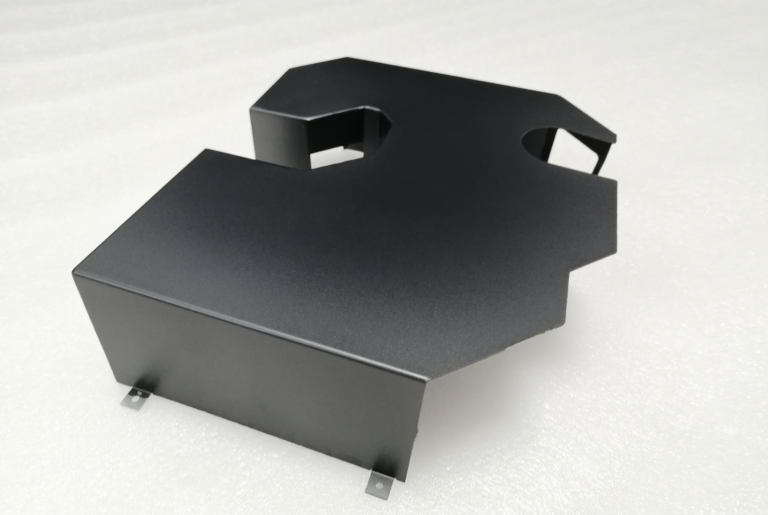

Anodizado Tipo III Opciones de color

El anodizado de tipo III (anodizado duro) proporciona una capa de óxido más gruesa con una durabilidad y resistencia al desgaste superiores incluso en las aplicaciones más exigentes. Ofrecemos dos opciones de anodizado de tipo III: negro y transparente.

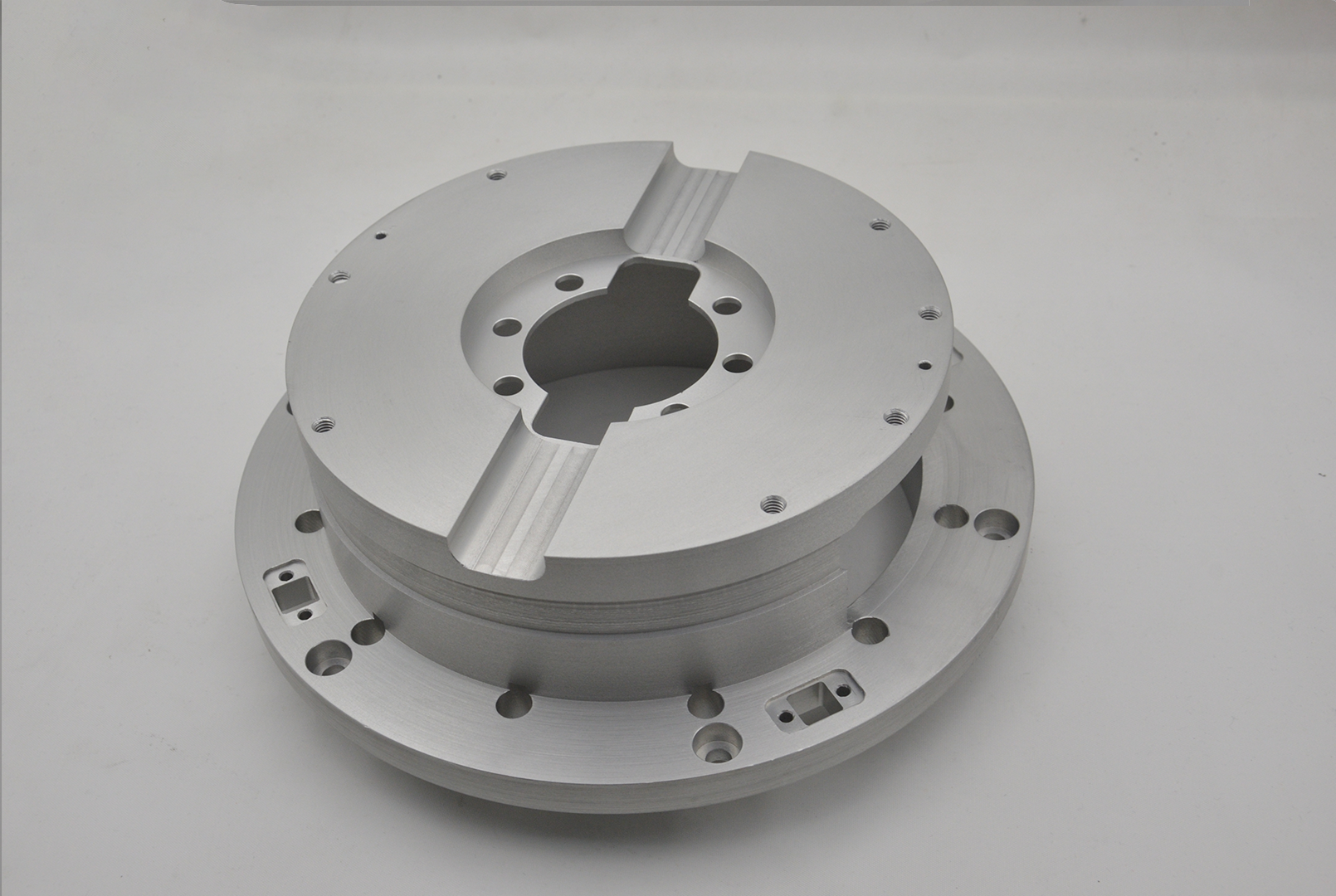

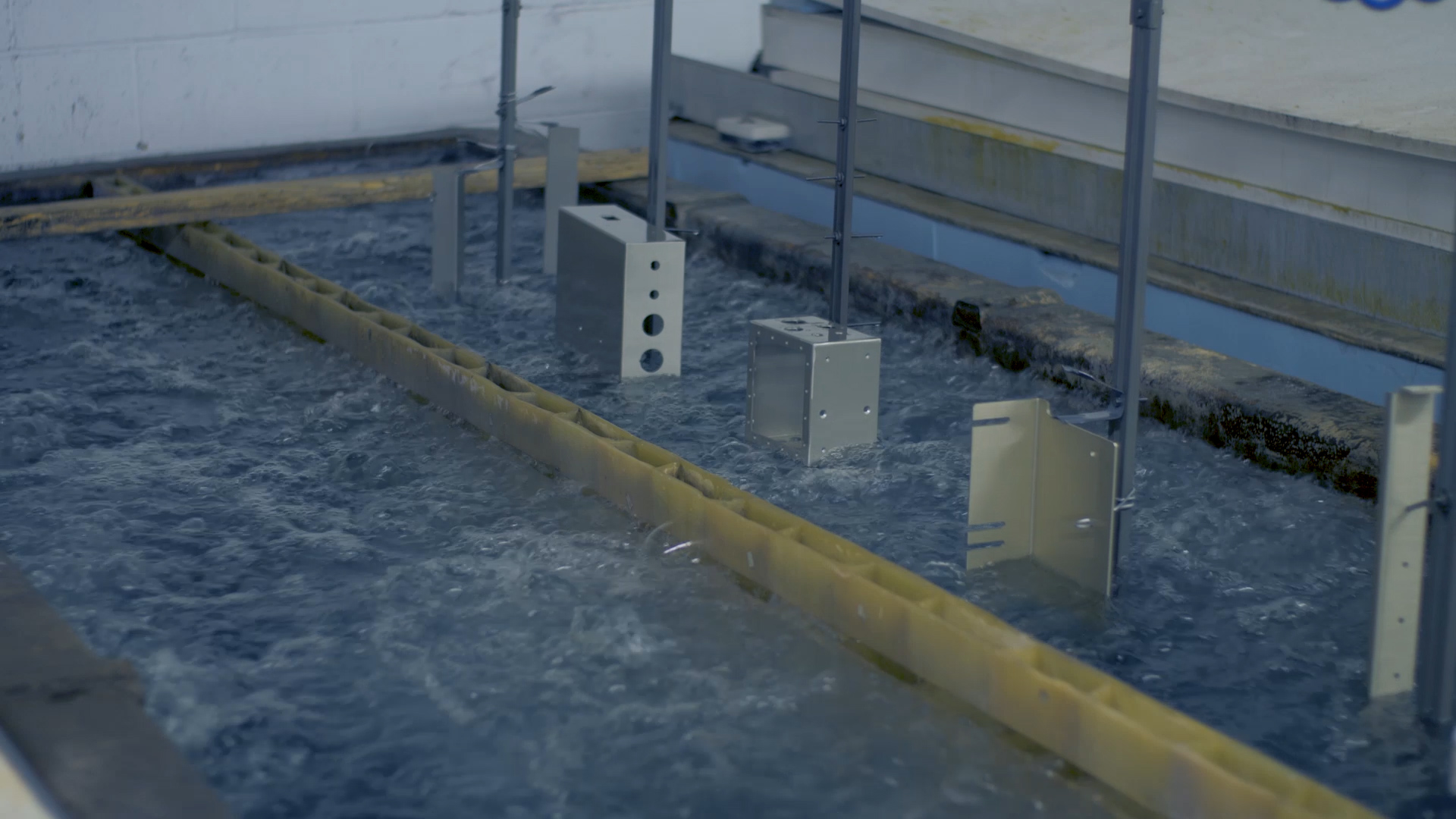

Proceso de anodizado

En el anodizado, se aumenta la superficie del aluminio generando una fuerte capa de óxido mediante un proceso electroquímico. En este proceso, la pieza de aluminio se sumerge en un baño ácido, normalmente de ácido sulfúrico o crómico, mientras se hace pasar una corriente eléctrica a través de ella. La pieza se adhiere al ánodo, mientras que el cátodo atrae los iones positivos, iniciándose así una reacción que atrae los iones de oxígeno hacia la superficie de aluminio.

Esta reacción hace que la pieza de aluminio se vuelva porosa, lo que le permite unirse al oxígeno y desarrollar una gruesa capa de óxido. Proporciona una excelente resistencia a la corrosión y el desgaste, además de mejorar en general la estética.

El grosor y las propiedades de la capa de óxido dependen del tipo de anodizado aplicado. El anodizado de tipo II produce una capa de óxido fina, de 8-12 micras, y proporciona una protección moderada con un acabado suave. Por otro lado, el anodizado de tipo III produce una capa de óxido mucho más gruesa, de 35-50 micras, que tiene una mayor durabilidad debido a su mayor resistencia al desgaste y la corrosión.

Ventajas

- Alta resistencia a la corrosión

- Mejora del atractivo estético

- Adecuado para piezas con tolerancias estrechas

- Mayor dureza superficial que el aluminio bruto

Notas

- Las piezas deben estar bien acabadas antes del tratamiento, ya que el anodizado no enmascara los defectos superficiales preexistentes.

- El color final puede variar en función de los grados de aleación

- Las piezas anodizadas requieren una manipulación específica para evitar rayar o dañar el acabado

- El anodizado sujeta las piezas en plantillas o bastidores, lo que puede rayar las zonas no tratadas. Si tiene zonas que deben estar libres de arañazos, envíenos un dibujo y seguiremos nuestro procedimiento cosmético.

- El anodizado aísla las piezas, haciéndolas menos conductoras.

- El anodizado no requiere enmascaramiento por defecto porque no aumenta significativamente el grosor de la pieza. Anote en su archivo CAD si tiene zonas que deban enmascararse o taparse.

- El anodizado de tipo III puede añadir un grosor considerable a la superficie de su pieza. Para preservar las superficies críticas, recomendamos tapar o enmascarar los orificios roscados/ranurados y otras zonas vitales.

Consideraciones sobre el diseño del anodizado

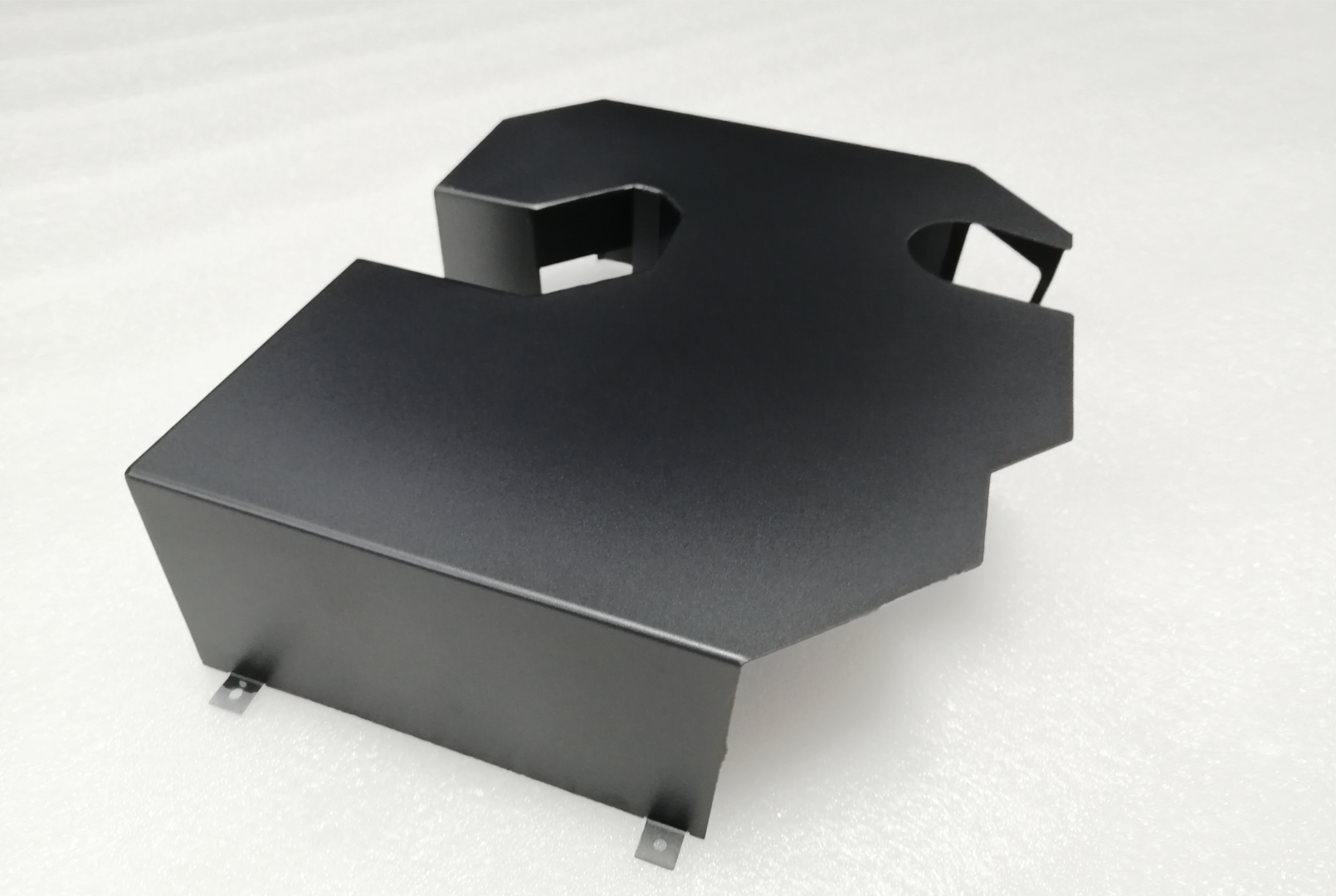

¿Qué diferencias hay entre el anodizado y el recubrimiento en polvo?

Los procesos de anodizado y recubrimiento en polvo difieren en el proceso, la durabilidad y el aspecto estético. El anodizado es un tratamiento electroquímico que mejora la resistencia a la corrosión y al desgaste, especialmente en el caso del aluminio, mediante la formación de una capa protectora de óxido. Mientras que el recubrimiento en polvo se aplica como una capa gruesa y coloreada sobre la superficie y proporciona un aspecto uniforme y brillante con una amplia gama de colores, es menos resistente al rayado y al desconchado. Para conocer más a fondo las diferencias, lea nuestro blog: Enfrentamiento de acabados: Anodizado vs Pintura en Polvo

¿Qué diferencias hay entre el anodizado de Tipo II y el de Tipo III?

Aunque tanto el Tipo II como el Tipo III se refieren al anodizado del aluminio, difieren en grosor, durabilidad y aplicación. Por lo general, el anodizado de Tipo II, realizado con ácido sulfúrico, produce una capa de óxido de 8-12μm de grosor. Es ideal para piezas que necesitan un buen equilibrio entre una resistencia moderada a la corrosión y acabados estéticos. Por el contrario, el Tipo III, o anodizado duro, es un proceso más agresivo que construye una capa de óxido mucho más gruesa, de 35-50μm, lo que le confiere la mejor resistencia al desgaste y solidez para piezas expuestas a condiciones duras. Para más información sobre qué tipo se adapta mejor a sus necesidades, consulte nuestro completo blog sobre Anodizado de tipo II frente a anodizado de tipo III.

¿Qué metal se puede anodizar?

La mayor parte del anodizado se realiza sobre aluminio, en el que el proceso forma una capa de óxido dura y resistente a la corrosión. Otros metales que pueden anodizarse son el titanio y el magnesio, pero, una vez más, el más común con diferencia es el aluminio.

¿Cómo se sabe si algo está anodizado?

Las pruebas de conductividad eléctrica son una de las mejores formas de determinar si el aluminio ha sido anodizado o no. El aluminio anodizado se convierte en un material aislante debido a la capa de óxido no conductor que se forma en la superficie.