La précision est un aspect très important de l'ingénierie et de la fabrication. Le moindre écart par rapport à la mesure spécifiée peut affecter la fonctionnalité et les performances d'un composant. C'est là que les tolérances d'ingénierie mécanique prennent toute leur importance. Les tolérances d'ingénierie définissent les limites acceptables de variation des dimensions physiques, des formes ou des propriétés d'un composant. Ces tolérances garantissent que les pièces s'adaptent et fonctionnent correctement dans un assemblage et que le produit final répond aux exigences spécifiées. Les tolérances sont nécessaires pour garantir l'interopérabilité entre les pièces, en particulier dans les secteurs de l'automobile, de l'aérospatiale et de la fabrication de machines.

Ce document aborde les différents types de tolérances en mettant l'accent sur la classification et les utilisations spécifiques en ingénierie.

Qu'est-ce que la tolérance en ingénierie ?

La tolérance est l'écart autorisé entre la taille, la forme ou la position réelle d'une pièce et sa taille, sa forme ou sa position idéale. Au cours du processus de fabrication, en raison de facteurs tels que la précision de la machine et la procédure d'exploitation, la taille réelle de la pièce ne peut pas répondre entièrement à l'exigence de conception. Dans ce cas, une marge d'écart est autorisée pour garantir la bonne fonctionnalité et l'interchangeabilité des pièces. La valeur de la tolérance est égale à la différence entre les valeurs supérieures et inférieures autorisées.

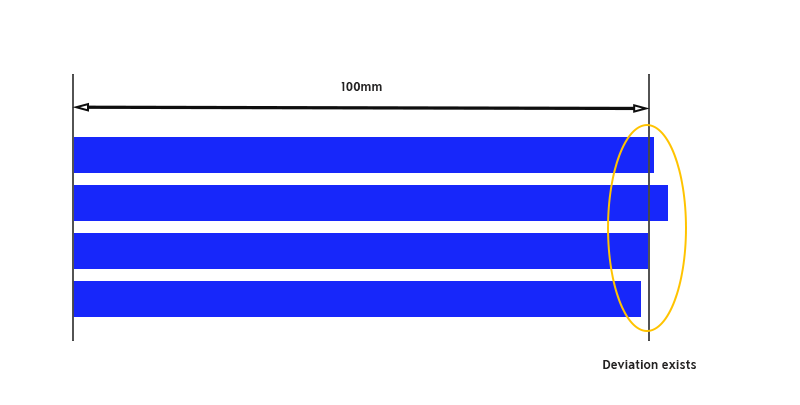

Prenons un exemple pour illustrer ce qu'est la tolérance. Supposons que vous traitiez une barre ronde en métal d'une longueur de 100 mm. Même si vous avez l'intention de leur donner à toutes la même forme, il est impossible de leur donner à toutes exactement 100 mm en raison des écarts de taille et de forme. Bien que les concepteurs et les fabricants se soient efforcés de réduire ces écarts, ils ne peuvent toujours pas les réduire à zéro.

Ces écarts de taille et de forme fluctuent fondamentalement vers le haut et vers le bas autour de la valeur cible. Par conséquent, en fonction de l'utilisation de la barre métallique, on détermine la valeur limite supérieure (+1mm) et la valeur limite inférieure (-1mm) autorisées par rapport à la taille cible. La différence entre ces deux valeurs (2 mm) est appelée tolérance.

Types de tolérance

Il existe 4 types de tolérances : Tolérance dimensionnelle, tolérance géométrique et tolérance d'ajustement. Chaque type de tolérance se concentre sur différents aspects d'une pièce afin de s'assurer que la pièce possède la fonctionnalité appropriée dans différents environnements de travail.

Tolérance dimensionnelle

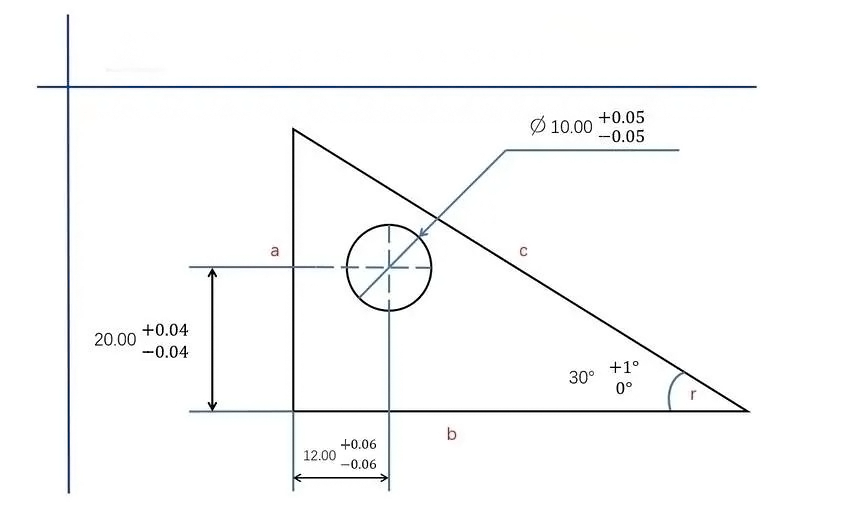

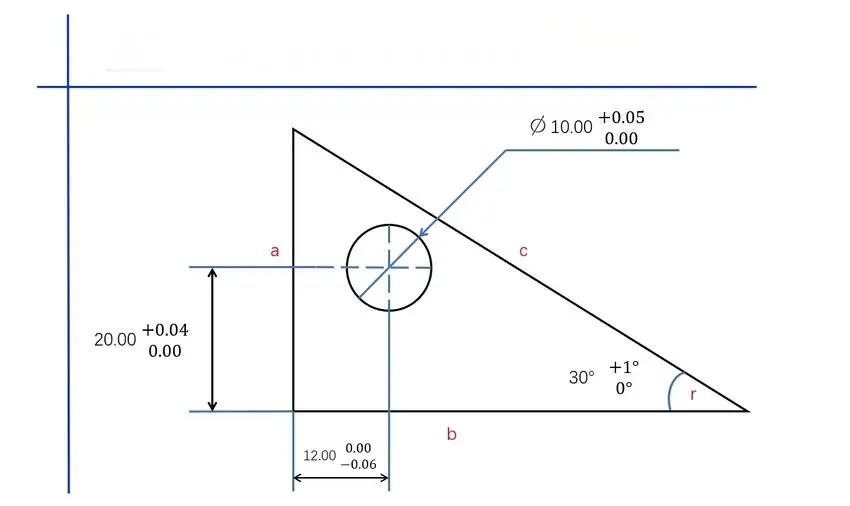

La tolérance dimensionnelle fait référence à la tolérance appliquée aux dimensions indiquées dans le dessin, aux objets dimensionnels tels que la longueur, la distance, la position, l'angle, la taille, l'ouverture, congé et chanfreinetc. Il est utilisé pour indiquer des tolérances différentes des tolérances générales. Contrairement aux tolérances générales, les tolérances dimensionnelles n'ont pas de normes claires et peuvent être spécifiées arbitrairement selon l'intention du concepteur, mais la gamme des tolérances réalisables est limitée en fonction de la méthode de traitement, etc. Les tolérances dimensionnelles sont de deux types : les tolérances bilatérales et les tolérances unilatérales.

Tolérance bilatérale

La tolérance bilatérale fait référence à la variation autorisée d'une dimension qui existe dans une plage spécifiée de part et d'autre de la dimension de référence. En d'autres termes, la dimension peut varier à la fois dans le sens supérieur et dans le sens inférieur par rapport à la dimension de référence.

Exemple de tolérance bilatérale: Si la taille de base d'un trou est de 10 mm et que la tolérance bilatérale est de ±0,05 mm, la plage de dimensions réelles de l'arbre est comprise entre 9,95 mm et 10,05 mm.

Tolérance unilatérale

La tolérance unilatérale, quant à elle, désigne la variation autorisée d'une dimension d'un seul côté de la dimension de base, c'est-à-dire que la plage de tolérance acceptable est limitée à une seule direction.

Exemple de tolérance unilatérale : Si la taille de base d'un trou est de 10 mm et que la tolérance unilatérale est de +0,05 mm, la taille réelle du trou est comprise entre 10,00 mm et 10,05 mm.

Tolérance géométrique

La tolérance géométrique ne concerne pas seulement les dimensions du composant, mais délimite également la précision concernant la forme, la position et l'orientation de la pièce. Elle garantit la fidélité de la configuration géométrique stipulée dans la conception du composant et est généralement mise en œuvre avec des attributs tels que la rectitude, la planéité, la rondeur et la précision de position. L'objectif principal de la tolérance géométrique est de maintenir la précision de la forme et de la position, afin d'éviter les problèmes liés à une mauvaise adaptation des composants.

Les tolérances géométriques peuvent être divisées en quatre catégories : tolérance de forme, tolérance d'orientation, tolérance d'emplacement et tolérance de battement, soit 13 types au total.

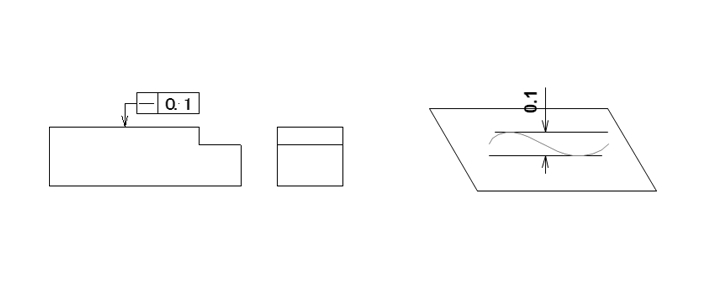

Linéarité

La linéarité est l'écart admissible par rapport à une ligne droite sur une longueur ou une surface donnée. Elle est utilisée pour définir dans quelle mesure une caractéristique d'une pièce peut s'écarter d'une linéarité parfaite.

Exemple de linéarité : Dans un plan donné, les segments de ligne à contrôler doivent être compris entre deux lignes parallèles à une distance de 0,1 mm.

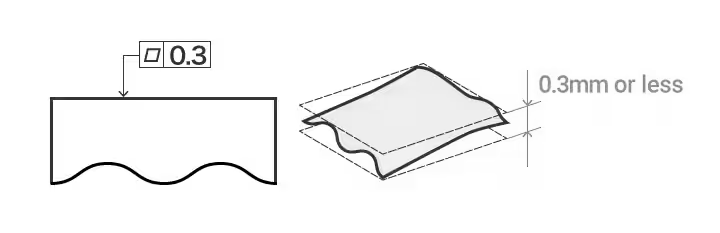

Planéité

La planéité est une condition géométrique qui définit l'écart d'une surface par rapport à un plan idéal. Elle fournit une mesure de l'écart de la surface par rapport à la planéité idéale et représente donc l'homogénéité d'une surface sur toute sa surface.

Exemple de planéité : Cette surface doit être comprise entre deux plans parallèles séparés par seulement 0,3 mm.

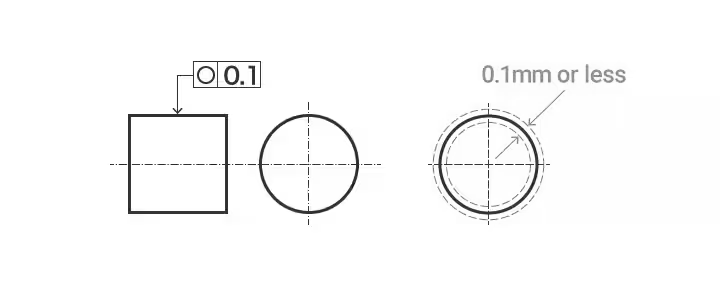

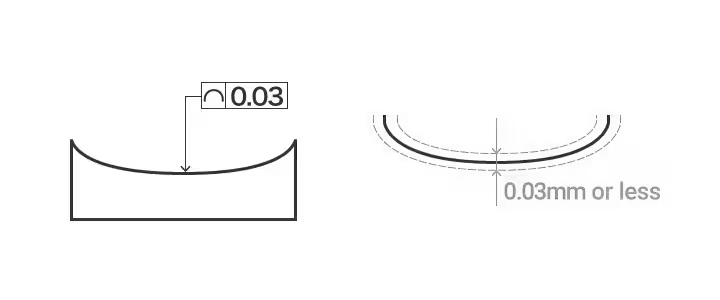

Rondeur

La rondeur, également appelée communément circularité, est la condition géométrique qui définit la mesure dans laquelle la forme d'un élément, tel qu'un cylindre, un trou ou une sphère, s'écarte d'un cercle parfait dans n'importe quelle section transversale donnée.

Exemple de rondeur : La circonférence extérieure de toute section d'un arbre coupée perpendiculairement doit être comprise entre deux cercles concentriques distants de 0,1 mm sur le même plan.

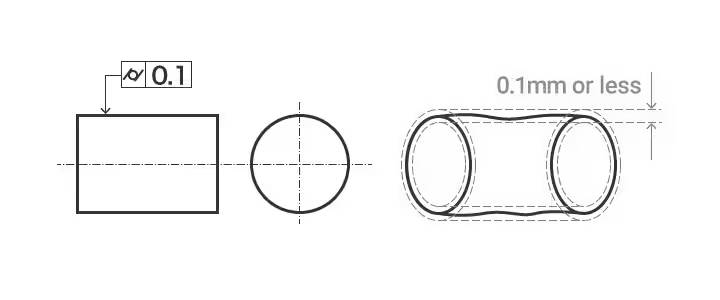

Cylindricité

La cylindricité est une condition géométrique qui mesure la mesure dans laquelle la forme d'un élément cylindrique est conforme à celle d'un cylindre idéal. Elle mesure l'uniformité de la surface sur la longueur et la circonférence du cylindre.

Exemple de cylindricité : Le plan cible doit être situé entre deux cylindres coaxiaux distants de seulement 0,1 mm.

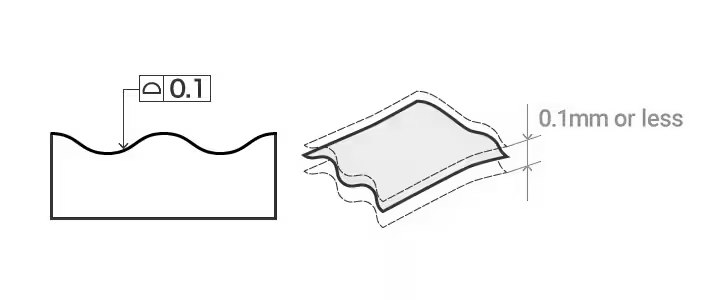

Profil de la ligne

Le profil d'une ligne est la condition requise pour conserver la forme parfaite d'une courbe de n'importe quelle forme sur un plan prescrit d'une pièce. Tolérance de profil d'une ligne L'écart admissible de la ligne de contour réelle d'une courbe non circulaire.

Exemple de tolérance de profil d'une ligne : Le profil projeté sur toute section transversale parallèle au plan de projection doit être compris entre les deux enveloppes créées par un cercle de 0,03 mm de diamètre, centré sur la ligne qui a un profil théoriquement exact.

Profil de l'avion

Le profil d'un plan est la condition du maintien de la forme idéale d'une surface courbe sur une pièce particulière. La tolérance de profil d'un plan est la variation admissible de la ligne de contour réelle d'une surface courbe non circulaire par rapport à la surface de contour idéale.

Exemple de tolérance de profil d'un plan : Le plan de destination doit se situer entre deux plans enveloppes créés par une sphère d'un diamètre de 0,1 mm, dont le centre se trouve sur le plan ayant un profil théoriquement parfait.

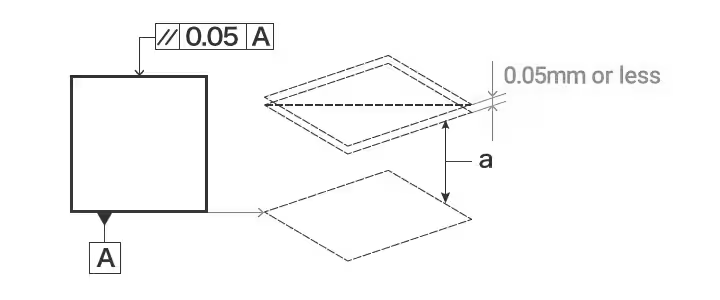

Parallélisme

Le parallélisme est la variation acceptable (écart) d'une caractéristique (par exemple, une surface, un axe ou une ligne) par rapport à une référence désignée (par exemple, un plan, un axe ou une ligne de référence). Alors qu'il semble que la planéité ait été rediscutée, le parallélisme implique un point de référence (plan ou ligne de référence).

Exemple de parallélisme: Le plan identifié par la flèche d'indication doit être parallèle au plan de référence A et se situer entre deux plans distants de seulement 0,05 mm dans la direction des flèches d'indication.

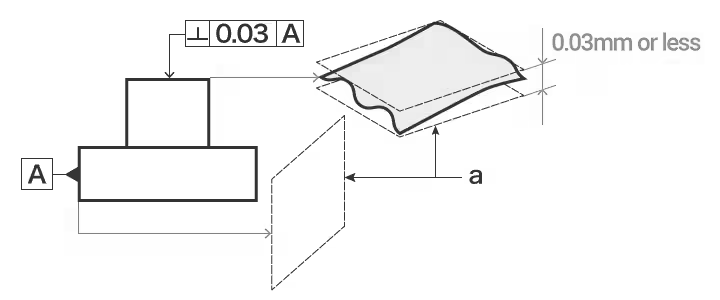

Perpendicularité

La perpendicularité est une condition géométrique qui évalue le degré auquel une caractéristique, telle qu'une surface, un axe ou une ligne, s'aligne à un angle droit (90°) sur une caractéristique de référence, qui peut être un plan ou un axe.

Exemple de perpendicularité : Le plan représenté par la flèche indicatrice est situé entre deux plans parallèles perpendiculaires au plan de référence A, d'un diamètre de 0,03 mm.

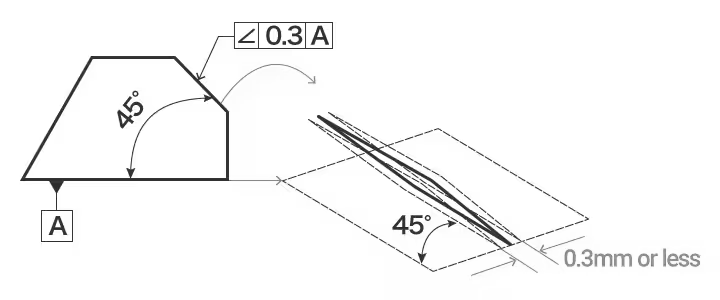

Angularité

L'angularité est une condition géométrique qui mesure l'orientation d'un élément, tel qu'une surface, une ligne ou un axe, selon un angle déterminé, autre que 90° (perpendicularité) ou 0° (parallélisme), par rapport à un point de référence.

Exemple d'angularité : Le plan indiqué par la flèche d'indication doit être théoriquement exactement incliné de 45 degrés par rapport au plan de référence A et entre deux plans parallèles distants de seulement 0,3 mm dans la direction des flèches d'indication.

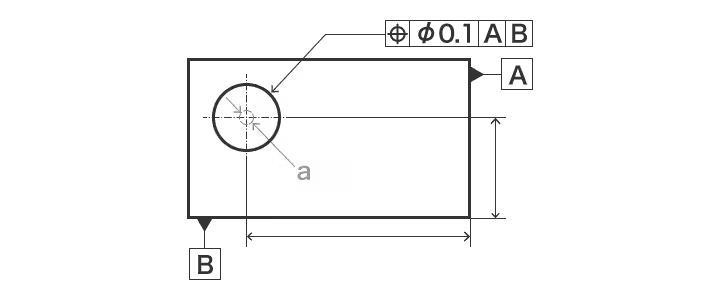

Position

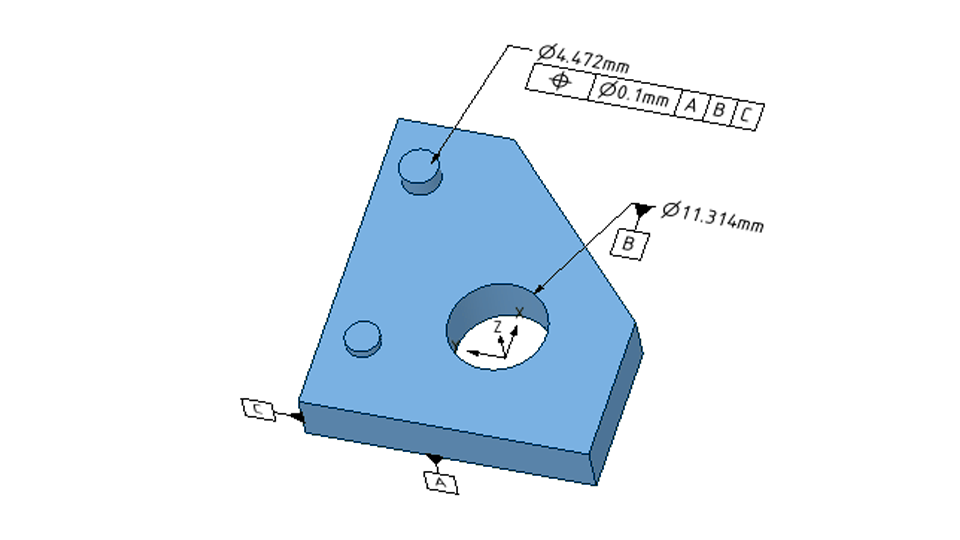

La position est utilisée pour déterminer l'emplacement exact d'un point, d'une ligne ou d'une surface d'un composant par rapport à une référence.

Exemple de poste : Le le centre du cercle indiqué par la flèche d'indication doit se trouver à l'intérieur d'un cercle d'un diamètre de 0,1 mm.

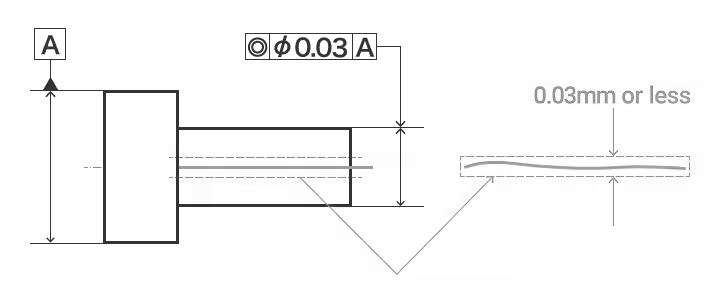

Coaxialité

La coaxialité garantit que l'axe d'un élément cylindrique, tel qu'un arbre, un trou ou un tube, coïncide exactement avec l'axe d'un point de référence.

Exemple de coaxialité : L'axe du cylindre donné doit se situer à l'intérieur d'un cylindre qui utilise la ligne de l'axe de référence A comme axe et qui a un diamètre de 0,03 mm.

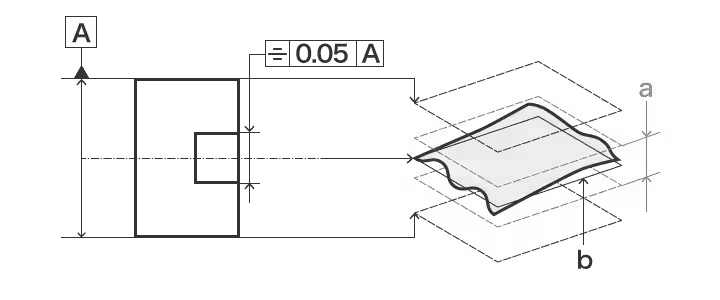

Symétrie

La symétrie mesure l'uniformité avec laquelle une caractéristique, ou un ensemble de caractéristiques, est distribuée autour d'un axe, d'un plan ou d'un point de référence central.

Exemple de symétrie : Le plan central marqué doit être compris entre deux plans parallèles symétriques par rapport au plan central de référence A et séparés l'un de l'autre de 0,05 mm.

Sortie de route

Le faux-rond mesure la déviation totale de la surface d'un élément lorsqu'il tourne autour d'un axe de référence. Il existe deux types de faux-rond : le faux-rond circulaire et le faux-rond total.

Put Your Custom Parts into Production Today!

Battement circulaire: Il s'agit d'une mesure de la variation de la surface d'une pièce en rotation à une section donnée ou à un plan perpendiculaire à l'axe de rotation.

Fuite totale : Il s'agit de la mesure de la variation existant sur toute la surface d'un composant rotatif le long de son axe longitudinal. Elle combine les effets du battement circulaire avec ceux causés par les irrégularités de la rectitude ou de la conicité.

Tolérance d'ajustement

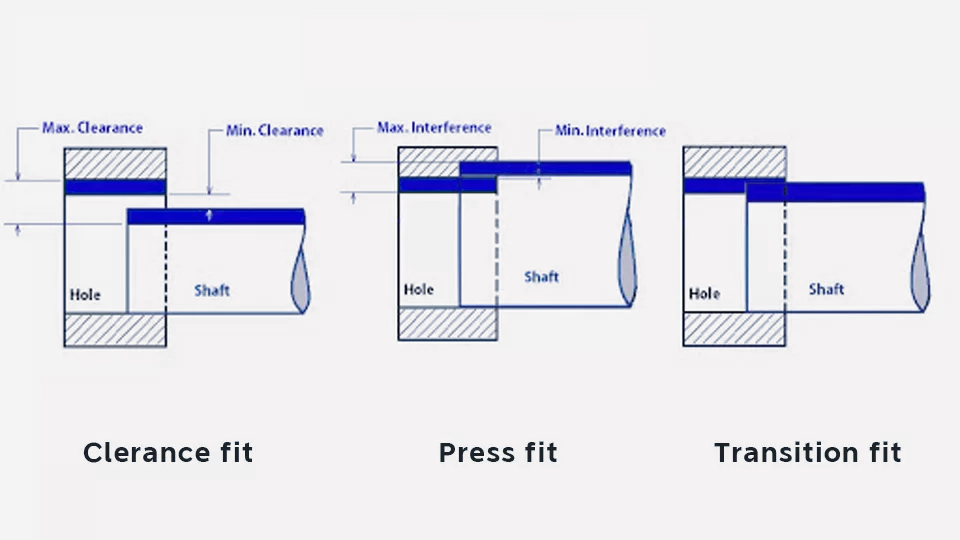

Les ajustements sont les relations entre la zone de tolérance de l'appariement des trous et des arbres à la même taille de base. On peut également dire que les ajustements sont le jeu entre l'appariement du trou et de l'arbre. Le jeu peut être à la fois positif et négatif. L'importance du jeu détermine si les deux pièces appariées peuvent se déplacer ou tourner indépendamment l'une de l'autre ou si elles sont reliées de manière temporaire ou permanente.

Il existe trois types d'ajustements : l'ajustement de dégagement, l'ajustement de transition et l'ajustement d'entrée. ajustement serré(ajustement aux interférences).

Ajustement de l'espace : La zone de tolérance du trou est supérieure à celle de l'arbre, c'est-à-dire que le trou est plus grand que l'arbre.

Ajustement serré : La zone de tolérance du trou est inférieure à celle de l'arbre, en d'autres termes, l'arbre est plus grand que le trou.

Ajustement de transition : Les zones de tolérance du trou et de l'arbre se chevauchent. Toute paire de trous et d'arbres peut obtenir un jeu ou un ajustement serré.

Pour PDF des types de tolérance, Cliquez ici pour télécharger >>

Conclusion

Les tolérances techniques occupent une place fondamentale dans la conception et la fabrication, car seules des pièces de haute qualité sont censées être produites. Les pièces doivent pouvoir être assemblées avec la bonne précision et fonctionner correctement, même après certaines variations inhérentes à toute fabrication. Les tolérances contribuent à la cohérence et à la fiabilité des produits en définissant les variations admissibles en termes de taille et de forme. Il est très important pour un ingénieur ou un fabricant de comprendre les différents types de tolérances - dimensionnelles, géométriques et d'ajustement - afin de pouvoir fixer les niveaux de tolérance appropriés pour les différents composants, compte tenu des exigences fonctionnelles du produit final. Qu'il s'agisse de la précision des composants aérospatiaux ou de l'ajustement des pièces automobiles, la maîtrise de l'application des tolérances fait partie intégrante d'une ingénierie compétente et d'une fabrication de qualité supérieure.