Les pistons sont l'un des composants clés des moteurs automobiles et industriels, avec des effets directs sur la performance, l'efficacité et la durabilité. L'usinage des pistons nécessite une grande précision et des techniques avancées pour pouvoir atteindre les normes de performance les plus exigeantes. Cet article aborde les matériaux utilisés, les processus d'usinage, le traitement thermique et les traitements de surface impliqués dans la fabrication des pistons.

Qu'est-ce que le piston ?

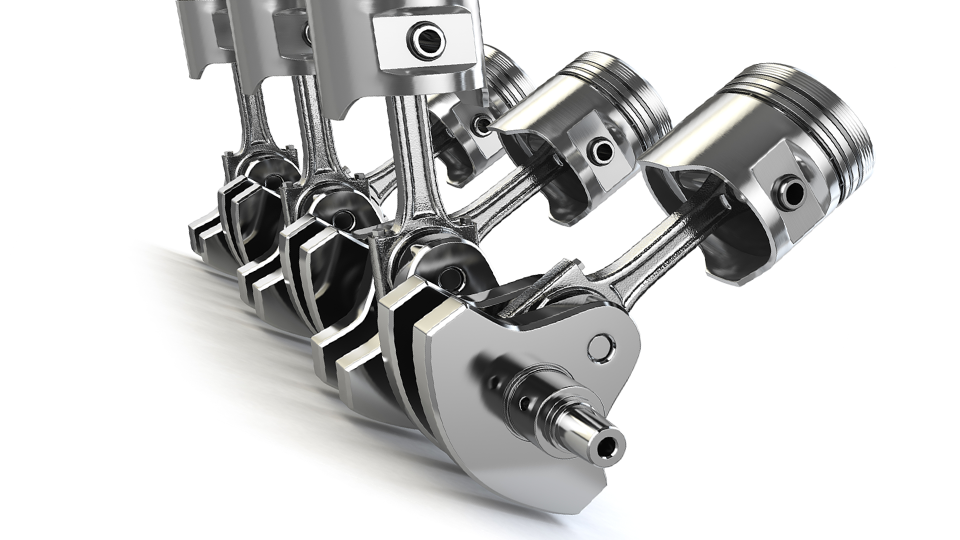

Le piston désigne l'élément mécanique cylindrique impliqué dans le mouvement de va-et-vient à l'intérieur des parois d'un cylindre dans un moteur ou un compresseur. Cette pièce est indispensable au fonctionnement d'un moteur à combustion interne, car c'est à ce stade que l'énergie créée par le processus de combustion peut être convertie en travail mécanique concret par le piston grâce à ce processus essentiel. Le mode de fonctionnement d'un piston fonctionnel implique que la bielle transmette la force produite par la combustion au vilebrequin. La bielle assure le contact entre le piston et le vilebrequin. Parce qu'il fonctionne sous une pression incroyablement élevée et qu'il est soumis à des restrictions très strictes en matière de température et de frottement au cours de son processus opérationnel, la conception et la sélection des pistons revêtent une importance cruciale pour les performances globales et la durée de vie en service des applications.

Structure d'un piston

Le piston est généralement une pièce cylindrique conçue pour s'adapter étroitement aux parois d'un cylindre. La plupart des pistons modernes sont fabriqués à partir d'alliages d'aluminium ou de fer ; ces métaux sont choisis pour leur résistance et leur légèreté. Les principales parties d'un piston sont les suivantes

Tête de piston: La surface supérieure du piston, qui supporte la pression exercée par les gaz de combustion. La forme et la taille de la tête du piston influencent à leur tour la disposition de la chambre de combustion, ce qui a une incidence sur le rendement du carburant et la puissance produite.

Paroi du piston : Les parois latérales cylindriques du piston sont conçues pour résister à la pression des gaz et à la friction. L'épaisseur et la composition du matériau sont spécifiées pour permettre la dilatation thermique et empêcher la déformation à haute température.

Segments de piston: Ils sont fixés à la paroi du piston et sont traditionnellement divisés en segments de compression et segments d'huile. Les segments de compression assurent l'étanchéité du cylindre afin que les gaz de combustion ne s'échappent pas, et les segments d'huile régulent l'épaisseur du film d'huile afin que l'huile ne pénètre pas dans la chambre de combustion.

Goupille de piston: Un arbre qui relie le piston à la bielle, facilitant ainsi le mouvement vertical du piston à l'intérieur du cylindre, convertissant ainsi l'énergie dérivée de la combustion en mouvement mécanique.

Matériaux pour l'usinage des pistons

Le choix du bon matériau est très important pour garantir des performances optimales du piston dans une application donnée. Les matériaux idéaux utilisés pour les pistons doivent répondre aux exigences essentielles suivantes :

Stabilité thermique : Faibles coefficients de dilatation thermique et résistance élevée aux changements de température.

Léger : Densité réduite pour minimiser les forces dues à l'inertie lors des mouvements alternatifs.

Résistance mécanique élevée : Le matériau constitutif doit présenter une résistance élevée à la traction, à la fatigue et à l'allongement à des températures élevées.

Résistance à l'usure : Il présente une bonne résistance à l'usure et à la corrosion, ainsi qu'une faible friction dans des conditions de lubrification limite.

Usinabilité : Il présente une bonne coulabilité, une facilité de coupe et une compatibilité avec les procédés de traitement thermique.

Le rapport coût-efficacité : Les matériaux doivent présenter un bon équilibre entre performance et coût.

Le matériau prédominant pour les pistons modernes est alliages d'aluminiumLes alliages d'aluminium et d'aluminium sont des alliages de haute qualité, en grande partie grâce à leurs excellentes caractéristiques et à leurs avantages. Les types les plus fréquents de ces alliages sont :

Alliages aluminium-cuivre (par exemple, alliage Y) : Haute résistance à la fatigue et bonne usinabilité, mais avec une densité et des coefficients de dilatation thermique élevés, d'où une utilisation moins fréquente à l'ère moderne.

Alliages hypoeutectiques aluminium-silicium : Ces alliages spéciaux, qui contiennent entre 8,5 et 10,5 % de silicium, sont particulièrement adaptés aux moteurs à essence à faible charge, où leurs caractéristiques peuvent être pleinement exploitées. Bien que ces alliages présentent une très bonne coulabilité, pouvant être moulés dans une variété de formes sans trop de problèmes, leur utilisation générale est quelque peu limitée par les problèmes que posent leurs caractéristiques de dilatation thermique plus élevées.

Alliages eutectiques aluminium-silicium : Ils contiennent ~12% de silicium et sont largement utilisés dans les moteurs à essence et diesel. Ils présentent une faible dilatation thermique, une excellente résistance à l'usure et de bonnes propriétés de coulée, mais une conductivité thermique et une usinabilité moindres.

Alliages hypereutectiques aluminium-silicium : Avec une teneur élevée en silicium de 18% à 23%, ces alliages spécialisés présentent d'excellentes propriétés et une résistance exceptionnelle à la chaleur et à l'usure au fil du temps. Cependant, malgré leurs caractéristiques favorables, ils posent de sérieux problèmes dans les processus d'usinage et de moulage. Ces alliages sont donc particulièrement adaptés aux applications soumises à des charges élevées, notamment dans les conceptions et les fonctionnalités des moteurs avancés.

Méthodes de formage des flans de piston

Moulage sous pression

Le moulage sous pression est la méthode la plus courante pour la production d'ébauches de pistons en aluminium, l'aluminium en fusion étant coulé dans un moule métallique. Cette méthode présente l'avantage d'une grande précision dimensionnelle et d'un bon rapport coût-efficacité. Cependant, des défauts tels que des fissures thermiques et des porosités peuvent apparaître.

Forgeage

Les pistons forgés sont utilisés dans les moteurs à hautes performances. Ce procédé permet d'obtenir des structures à grains fins, une résistance élevée et une excellente conductivité thermique. Les alliages hypereutectiques ne peuvent toutefois pas être forgés en raison de leur fragilité. Il faut donc contrôler très soigneusement les paramètres de forgeage et de traitement thermique pour éliminer toutes les contraintes résiduelles.

Forgeage du métal liquide

Le forgeage de métal liquide est une technique hybride qui fait appel à la fois au moulage et au forgeage et qui consiste à verser du métal en fusion dans une matrice spécialement conçue à cet effet. Une fois le métal versé, une pression est appliquée pour aider à la solidification du matériau dans la matrice. Il s'agit d'une méthode innovante pour fabriquer des structures denses avec un minimum de défauts de coulée, et donc d'un processus très efficace. Compte tenu de ses nombreux avantages, le forgeage de métal liquide est largement adopté dans la fabrication de composants de piston avancés.

Put Your Custom Parts into Production Today!

Traitement thermique dans l'usinage des pistons

Le processus de traitement thermique améliore considérablement les propriétés mécaniques et thermiques des pistons et les rend donc plus efficaces et plus durables. Les étapes habituelles du processus de traitement sont les suivantes :

- Traitement du vieillissement : Le piston doit être chauffé à 220°C pendant 5 h ou 205°C pendant 7-9 h afin de stabiliser les dimensions et d'améliorer la dureté.

- Traitement T6 : Traitement en solution à 500°C pendant 4-6 heures suivi d'un vieillissement à 190°C pendant 8 heures pour améliorer la résistance et la dureté.

- Traitement T7 : Identique au T6 mais à des températures de vieillissement plus élevées pour stabiliser l'équilibre entre résistance et ductilité.

Procédés d'usinage pour les pistons

Dans la production de masse des pistons, des lignes d'usinage automatisées sont utilisées pour améliorer l'efficacité et le rendement. Elles impliquent les opérations suivantes :

Usinage CNC de précision: Les machines CNC comptent parmi les outils les plus importants pour la réalisation d'opérations fondamentales telles que le profilage des jupes. Cette opération nécessite généralement une conception en forme d'ellipse ou de tonneau, car cette forme est indispensable pour garantir des performances optimales au produit final.

Matériel spécialisé : Des machines spéciales et dédiées sont conçues pour traiter de manière experte les caractéristiques non cylindriques, y compris les trous d'épingle et les géométries internes complexes. Ce souci du détail garantit le respect de tolérances strictes tout au long du processus.

Équilibrage du poids : Tous les pistons utilisés dans le moteur sont adaptés avec précision en termes de poids afin de garantir un équilibre correct du moteur et des performances optimales. Bien entendu, cela se fait dans le cadre d'un niveau de tolérance donné ; la variation autorisée est de ±2 grammes pour les véhicules légers et de ±4 grammes pour les moteurs de poids lourds.

Etat de surface pour l'usinage des pistons

Les traitements de surface peuvent améliorer la durabilité et les performances des pistons :

Placage d'étain ou de plomb : Fournit d'excellentes propriétés anti-friction et raccourcit les périodes de rodage.

Revêtement en graphite : Il est appliqué dans les cas de charges élevées pour réduire l'usure et améliorer la lubrification.

Anodisation : Il s'agit d'un procédé qui forme une couche d'oxyde protectrice d'environ 0,1 millimètre d'épaisseur, ce qui augmente considérablement la résistance thermique.

Revêtement céramique : Appliqué sur les couronnes des pistons pour résister aux températures extrêmes et réduire le transfert de chaleur.

Inserts composites : Des matériaux tels que les fibres céramiques ou les mousses métalliques ont été utilisés pour améliorer de manière significative l'isolation thermique tout en faisant face à des températures élevées et à une expansion réduite.

Conclusion

L'usinage des pistons est un processus très complexe et sophistiqué qui associe parfaitement des matériaux avancés, des techniques de fabrication de précision et des traitements de surface de pointe pour des performances optimales. Les innovations dans le domaine de la science des matériaux, en particulier le développement d'alliages hypereutectiques, combinées à des procédés de fabrication avancés tels que le forgeage de métal liquide, garantissent que les pistons sont capables de répondre aux exigences de plus en plus grandes et rigoureuses des moteurs modernes. Grâce à l'utilisation de technologies de pointe telles que l'usinage CNC, les fabricants peuvent atteindre un niveau de précision inégalé, une efficacité remarquable et une fiabilité exceptionnelle tout au long du processus de production des pistons.